Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование гибкого производственного участкаСодержание книги

Поиск на нашем сайте

Направление подготовки: 15.04.05 «Конструкторско-технологическое обеспечение машиностроительных производств»

г. Москва 2019 г. УДК. 621.757.006

Проектирование гибкого производственного участка: Методические указания к курсовому проекту / Сост. В.П. Вороненко - М.: МГТУ «СТАНКИН», 2018. - 32с.

Методические указания содержат методику проектирования гибких производственных систем машиностроительного производства. Методические указания предназначены для магистров по направлению 15.04.05 «Конструкторско-технологическое обеспечение машиностроительных производств», профиля «Технология машиностроения», выполняющих курсовой проект по курсу «Проектирование гибких производственных систем».

Составитель: д.т.н., проф. Вороненко В.П.

Утверждено кафедрой «Технология машиностроения»

Содержание

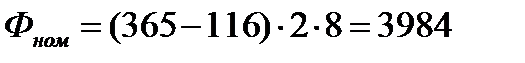

1. ТЕХНОЛОГИЧЕСКАЯ 1.1 Определение типа производства и выбор вида его организации На этапе проектирования тип производства можно выбрать только ориентировочно. При известной годовой программе, по чертежу изделия оценивают сложность и размеры изделия, а затем выбирают тип производства. Номинальный фонд времени в зависимости от принятого режима работы:

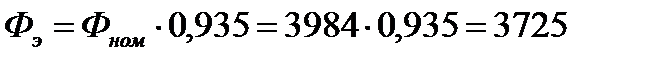

где: 116 – количество выходных и праздничных дней, 2 – количество смен, 8 час. – продолжительность смены. Эффективный фонд времени работы ГПС:

где: 0,935 – коэффициент учитывающий простой оборудования, связанный с его отказом. 1.2 Анализ чертежа, технических требований на деталь и ее технологичности Анализируется технологичность конструкции выбранной детали на технологичность в условиях ГПС. 1.3 Выбор вида заготовки Выбирается экономичный метод получения заготовки исходя из серийности выпуска выбранной детали. 1.4 Выбор технологических баз и обоснование последовательности обработки поверхностей заготовки Обоснование последовательности обработки поверхностей детали и выбор технологических баз между собой тесно взаимосвязаны и поэтому решаются комплексно. Для установления последовательности обработки поверхностей детали целесообразно выявить размерные связи, с помощью которых определяется относительное положение поверхностей детали, и выявить те поверхности, относительно которых наиболее строго задано положение большинства других поверхностей детали. Эти поверхности и рекомендуется использовать в качестве технологических баз на большинстве операций технологического процесса, если они отвечают требованиям, предъявленным к технологическим базам, и позволяют полностью обрабатывать деталь с одной установки. При выборе технологических баз необходимо учитывать: - возможность совмещения технологических и конструкторских баз; - возможность сохранения на всех операциях обработки принципа единства баз, обеспечивающих заданную чертежом точность детали; - возможность подхода инструмента для обработки поверхностей с наибольшего количества сторон. Выбор способов и обоснование количества переходов по обработке поверхностей заготовки предопределяет стремление превратить заготовку в деталь самым коротким и экономичным путем. На выбор способов обработки влияют: - конструктивные особенности детали и ее размеры; - требования к качеству готовой детали; - свойства заготовки; - количество деталей, подлежащих изготовлению; - технико-экономические показатели способов обработки. 1.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента Выбор способов и обоснование количества переходов по обработке поверхностей заготовки предопределяет стремление превратить заготовку в деталь самым коротким и экономичным путем. На выбор способов обработки влияют: - конструктивные особенности детали и ее размеры; - требования к качеству готовой детали; - свойства заготовки; - количество деталей, подлежащих изготовлению; - технико-экономические показатели способов обработки. Выбор способов и средств обработки каждой поверхности заготовки ведут в направлении, обратном ходу технологического процесса (от готовой детали) и начинают с нахождения такой технологической системы, которая позволяет экономичным путем достичь необходимого качества и геометрической точности детали. Однако избираемая технологическая система в состоянии обеспечить требуемое качество детали только при определенных входных значениях характеристик заготовки по тем же показателям, как и у готовой детали. В процессе обработки должно обеспечиваться уточнение:

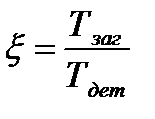

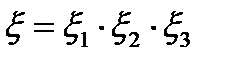

где:

На выбор режущего инструмента влияют следующие параметры: - вид обработки поверхности; - требования к качеству детали; - свойства материала обрабатываемой заготовки; - выполняемая операция или переход. - возможности и состояние используемого технологического оборудования; - экономические показатели.

1.6 Разработка маршрутного технологического процесса. Выбор технологического оборудования и оснастки Составление технологического маршрута - это решение сложной многовариантной задачи, на основе которого принимается общая последовательность обработки детали, намечается содержание технологических операций, определяется состав технологического оснащения. Обоснование последовательности обработки поверхностей заготовки ведут с учетом конструктивных особенностей детали и требований к ее качеству, состава переходов по обработке поверхностей заготовки и ее базирования в технологическом процессе, необходимости термической обработки, условий организации производственного процесса и других параметров. Требования к точности относительного положения и размеров поверхностей детали вынуждают обрабатывать заготовку за несколько этапов с применением различных способов обработки. В нашем случае черновую и чистовую обработку большинства поверхностей удается выполнить последовательно при одной установке, что значительно уменьшает погрешность и время на обработку. Намеченная последовательность обработки поверхностей заготовки позволяет составить маршрут технологического процесса изготовления детали в виде списка операций с соблюдением последовательности их выполнения. На выбор оборудования и оснастки влияют следующие параметры: - состав технологического процесса изготовления изделия; - свойства материала обрабатываемой заготовки; - себестоимость изготавливаемого изделия; - количество изготовляемых деталей; - требования к качеству детали. В связи с этим целесообразно применить в процессе обработки детали в условиях ГПС станки с ЧПУ. 1.7 Определение припусков на обработку, межпереходных размеров и их допусков. Определение размеров исходной заготовки Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска. В общем случае для определения минимального припуска используется следующая формула: Zi min = (Rz + h)i-1 + Δi-1 + xуi (односторонний припуск);

Расчетные и максимальные значения припусков определяются по формулам: Zi max = Zi min + Ti-1 + Ti Zi расч = Zi min + Ti-1 На основании расчета припусков на каждом переходе и суммируя их определяют размер заготовки. 1.8 Назначение режимов резания Выбирается глубина резания, подача,скорость резанияи частота вращения по справочнику.

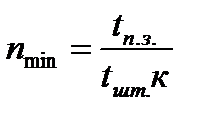

1.9 Нормирование операций С труктур а штучно-калькуляционного времени t шт. t шт.к = ton + t т.о + to .о + t е.н + t п.з / n где: t т.о - время технического обслуживания оборудования, отнесенное к одному изготавливаемому изделию (время на замену, настройку и поднастройку инструмента, устранение неисправностей и т.п.), мин; to .о – время, затрачиваемое на организационное обслуживание основного оборудования (время на подготовку оборудования к работе, простои связанные с несвоевременным получение полуфабриката, сбои с доставкой инструмента и т.п.),мин; t е.н – время на отдых и естественные надобности оператора, мин; t п.з – подготовительно-заключительное время, затрачиваемое на подготовку исполнителя или исполнителей и средств технологического оснащения к переналадке и саму переналадку основного оборудования, мин; n – размер партии запуска полуфабрикатов. Время технического обслуживания рабочего места исчисляется в процентном отношении от основного времени колеблется в зависимости от типа и размера станка от 1% до 3,5%, а на организационное обслуживание для поточного производства 0,8…2,5%, не поточного 2…4% от оперативного времени. Время на отдых и естественные надобности для поточного производства 5…8%, а не поточного 4…6% от оперативного времени. Подготовительно-заключительное время 20 мин. Минимальный размер партии запуска nmin определяют по операции, имеющей наибольшую трудоемкость наладки: где: к – коэффициент, учитывающий допускаемое соотношение подготовительно-заключительного и штучного времени обработки. Значения коэффициента к для расчета размера партии обрабатываемых изделий Себестоимость |

Тип производства | |||||||||||||||||||||||

| Крупносерийное | Среднесерийное | Мелкосерийное | |||||||||||||||||||||||

| Малая | 0,02 | 0,03 | 0,05 | ||||||||||||||||||||||

| Средняя | 0,03 | 0,05 | 0.08 | ||||||||||||||||||||||

| Высокая | 0,05 | 0,08 | 0,12 | ||||||||||||||||||||||

2. ОРГАНИЗАЦИОННАЯ

2.1. Исходные данные

Исходные данные:

· Номенклатура изготавливаемых деталей (приложение 2);

· Объем их выпуска;

· Массы изготавливаемых деталей;

· Маршруты изготовления с указанным оборудованием и штучно-калькуляционным временем для каждой операции;

· Эффективный годовой фонд времени работы оборудования.

Варианты индивидуальных заданий

| № детали | Наименование детали | Программа выпуска N, шт./год | Вариант | Детали | |

| 1 | Винт | 80000 | 1 | 1, 2, 3, 4 | |

| 2 | Вал | 70000 | 2 | 5, 6, 7, 8 | |

| 3 | Ось | 90000 | 3 | 3, 4, 5, 6 | |

| 4 | Стопор | 65000 | 4 | 1, 2, 7, 8 | |

| 5 | Вилка | 85000 | 5 | 1, 2, 5, 6 | |

| 6 | Фланец | 75000 | 6 | 3, 4, 7, 8 | |

| 7 | Кольцо | 95000 | 7 | 1, 3, 5, 7 | |

| 8 | Гайка | 60000 | 8 | 2, 4, 7, 8 |

| Вариант | Детали |

| 9 | 1,5,3,6 |

| 10 | 2,3,6,8 |

| 11 | 1,5,6,7 |

| 12 | 3,4,7,8 |

| 13 | 1,4,7,8 |

| 14 | 3,5,6,7 |

| 15 | 4,6,7,8 |

| 16 | 4, 5,6,7 |

| 17 | 2,5,7,8 |

2.2. Расчет необходимого количества основного оборудования

На основании критерия степень кооперации выбран предметный принцип формирования производственного участка, как наиболее приемлемый для ГПС. При расчете годовых потребностей в технологическом оборудовании каждого типа на предметно-замкнутых участках серийного производства используется формула:

,

где: t ш-к i –штучно-калькуляционное время обработки i -го наименования заготовки;

п – номенклатура изготавливаемых деталей на данном типе станка;

Ni – объем выпуска i -ой детали;

Фэ – эффективный годовой фонд времени работы оборудования при двухсменной работе.

Вычисленное значение Ср округляют до ближайшего большего целого числа, получая при этом количество основного оборудования Спр, принятое для выполнения данной операции. Коэффициент загрузки основного оборудования на данной операции k з = Ср/Спр, где Ср,Спр – оборудование соответственно расчетное и принятое.

2.3. Присвоение инвентарных номеров оборудования и распределение операций по оборудованию

После расчета необходимого количества оборудования необходимо каждой единице оборудования присвоить инвентарный номер, пример: 1, 2, 3 и т.д.

После этого максимально равномерно (исходя из станкоемкости обработки) распределяются операции изготовления деталей на каждую единицу оборудования таким образом, чтобы каждому инвентарному номеру оборудования соответствовали закрепленные номера изготавливаемых деталей.

Для равномерного распределения операций между станками предлагается использование специальной программы «Efficient scheduling» (инструкция в приложении 3).

Результаты заносятся в табл.1, а затем заполняется табл. 2 (приложение 1) с учетом распределения изготавливаемых деталей по каждой единице оборудования. На основе этих данных далее будет строиться планировка участка.

2.4. Определение характеристик стеллажа

В формировании производственной системы современного предприятия по производству машиностроительной продукции большую роль играет организация высокоэффективной транспортно-складской системы.

Это объясняется тем, что до 95% времени производственного цикла изготовления детали составляет время, затрачиваемое на транспортировку, загрузку, хранение, включая установочно-разгрузочные операции.

Эффективность производственного процесса во многом зависит от способа реализации транспортирования, поскольку транспортные операции являются непосредственным выражением связей между отдельными этапами технологического процесса. Транспортная система должна своевременно и в требуемой последовательности обеспечить выполнение всех запросов основного оборудования, накопителей и склада в необходимых полуфабрикатах.

Современное машиностроение характерно значительным повышением серийности выпуска продукции. Предприятия вынуждены расширять и периодически обновлять номенклатуру выпускаемых изделий, что объясняется непрерывным совершенствованием конструкций машин и технологии их производства. В связи с этим, в настоящее время во всем мире широкое распространение получают гибкие автоматизированные участки механообработки. Как правило, на таких участках применяется линейная планировка, так как она наиболее эффективна для использования при многономенклатурном производстве.

Концепция создания автоматизированных транспортно-складских систем (АТСС) включает комплексный подход к вопросам проектирования основного технологического оборудования, транспортно-складских и погрузочно-разгрузочных средств.

В качестве исходной информационной базы используют следующие данные:

× номенклатура выпускаемых изделий;

× габаритные размеры и масса заготовок деталей;

× перспективная программа предприятия по выпуску изделий;

× технология изготовления деталей;

× основные технико-экономические показатели предприятия и отдельных производств и т.д.

Основной расчетной характеристикой стеллажа является его вместимость, которая определяется исходя из числа производственной тары с полуфабрикатами, необходимой для полной загрузки станков во время работы комплекса. Расчет производится исходя из среднестатистических величин станкоемкости изготовления деталей и их объема выпуска.

Расчет основных параметров складской системы начинают с выбора нормы запаса хранения mi. Для производственных участков она составляет 3 суток. Зная норму запаса хранения в днях, определяют запас хранения соответствующей группы грузов (т) по формуле:

где Qi — годовое поступление груза соответствующего наименования (или приведенный грузопоток для группы полуфабрикатов), т/год.

Выбрав размеры производственной тары из стандартного ряда (в лабораторной работе 200х300 мм), определяют величину транспортной партии с учетом компактного однорядного размещения в ней заготовок, в шт. При размещении заготовок в таре следует учесть толщину схвата робота (10 мм) и минимальную величину разжима схвата (0,5 мм). В отчете дать 4 эскиза размещения заготовок в таре. Зная массу заготовки, определяют массу транспортной партии Мт i. Количество ячеек на складе производственного участка Ря

Ря =  ,

,

где n – количество наименований изготавливаемых деталей на участке ГПС.

Высоту яруса стеллажа можно определить, зная толщину тары (для плоского поддона Δ (224 мм), максимальную высоту груза с и зазор е (130 мм) между верхом лежащего на нем груза до низа опорной поверхности следующей по высоте тары с грузом, по формуле:

ся = с + ∆ + е

Число ярусов рассчитывают по формуле:

где h н – высота над полом нижнего яруса (500 мм); h в – расстояние от низа строительных конструкций покрытия здания до опорной поверхности верхнего яруса стеллажей или штабеля (1500 мм); Нх - высота цеха (7,2 м). Выражение ε {…} означает, что берется целая часть от расчетного числа. Число рядов в зоне хранения:

у = Ря/(рш z)

где рш — количество тары по ширине ячейки (1).

Длину, занятую грузами в зоне хранения, рассчитывают по формуле:

L cт= уА = у (а + 2 λ + c)

где А — длина ячейки стеллажа; а — длина грузовой единицы (размер вдоль зоны хранения); c — толщина стоек стеллажей (c = 0,03 м); р д — количество тары по длине ячейки каркасного стеллажа (р д = 1); λ — зазоры между грузовыми единицами или между грузовой единицей и стойкой стеллажа ( λ = 0,04 м).

При определении площади зоны хранения учитывают ширину стеллажа, рассчитывают по формуле Вст == р г (b + λ1), где b — ширина грузовой складской единицы, т. е. размер, в направлении которого ее устанавливают в глубь стеллажа, м; λ1= 0,05... 0,1 м — зазор между грузом и краем стеллажа или между грузами; р г — количество тары по глубине ячейки (р г =1).

Характеристики стеллажа:

1. число ячеек на складе Ря – 5.длина стеллажа L cт -

2. высота яруса ся - 6. ширину стеллажа Вст -

3. число ярусов z –

4. число рядов у -

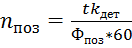

2.5. Расчет числа позиций загрузки и разгрузки

Функционально позиции загрузки, где производится установка заготовки в производственную тару, и разгрузки, где изготовленная деталь снимается с производственной тары, могут быть либо разделены, либо объединены. При разделении этих функций на участке должно быть минимум два рабочих места. При объединении на одном рабочем месте обеих операций таких позиций может быть и одна, если на ней успевают по времени выполнить весь объем работ. Расчет необходимого числа позиций производят по формуле:

где: t – средняя трудоемкость операций на позиции (только загрузки или разгрузки, если операции разделены, или суммарная, если обе операции выполняются на одной позиции), (время формирования или расформирования транспортной партии 5 мин); kдет - количество транспортных партий; Фпоз – эффективный годовой фонд времени работы позиции (2050 ч).

Для обеспечения нормальной работы комплекса при n>1 требуется две позиции загрузки/разгрузки, при n<1 – одна.

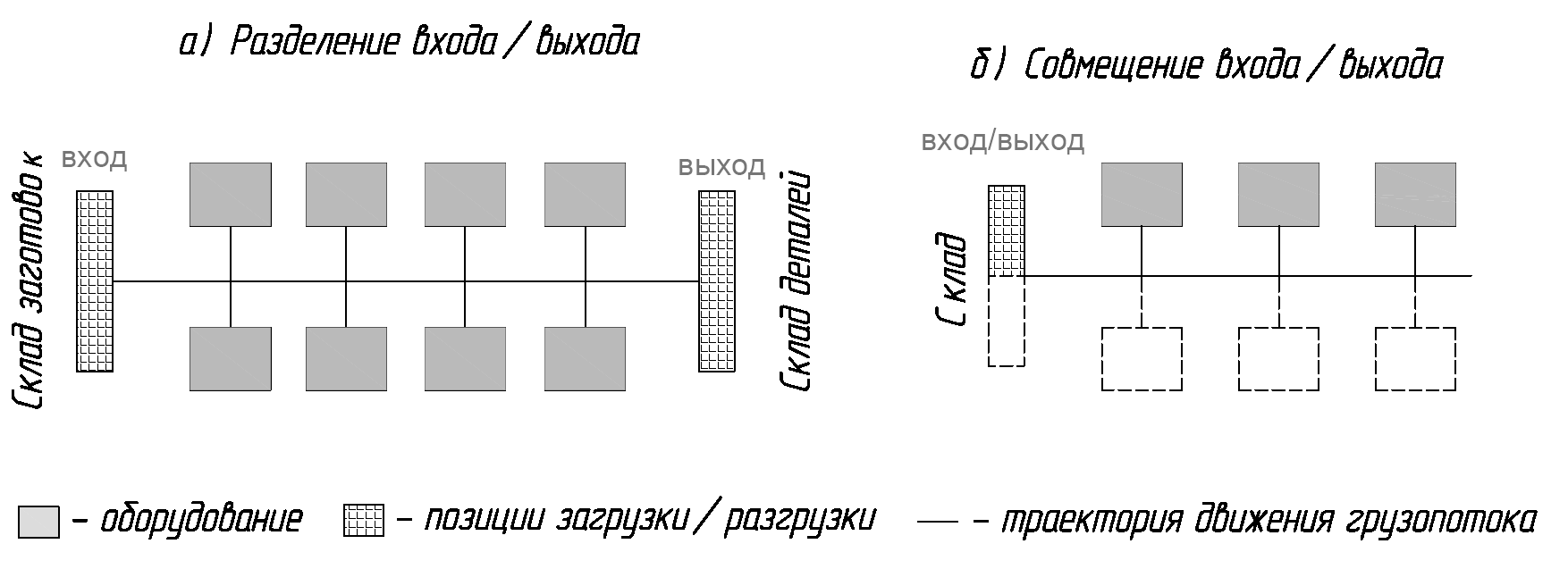

2.6. Определение схемы расположения оборудования

При линейном расположении оборудование можно поставить в один или два ряда вдоль транспортной трассы, при этом обеспечивается лучшее использование производственных площадей.

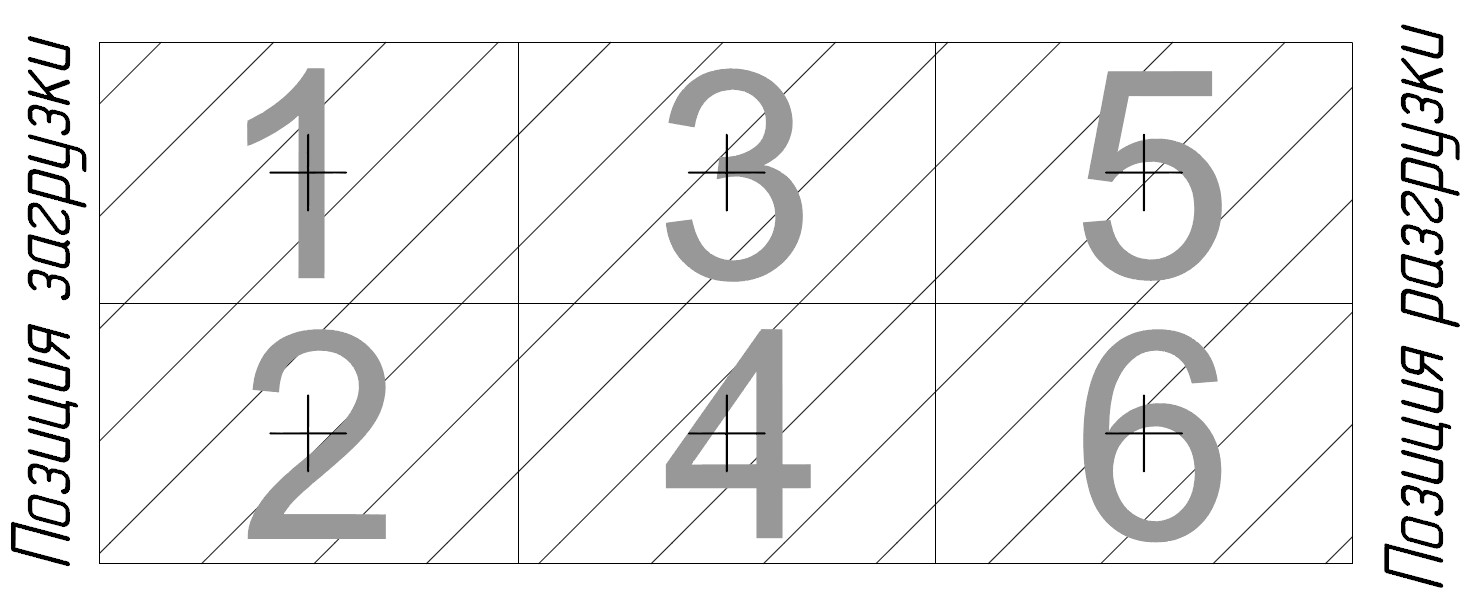

Рис. 3 Совмещение и разделение позиций загрузки и разгрузки при линейном одно- и двухрядном размещении оборудования.

При общем количестве оборудования Nобщ.≥6 его целесообразно расположить в 2 ряда. В зависимости от количества позиций загрузки-разгрузки транспортных партий выбрать схему размещения оборудования (с совмещенным входом и выходом или с раздельным). В отчете требуется зарисовать схему расположения оборудования, где учесть рядность и совмещение/разделение позиций загрузки/разгрузки, например при Nобщ.=6:

Цель: расставить рассчитанное число оборудования по выбранной схеме размещения таким образом, чтобы суммарная мощность грузопотока на участке была минимальна.

Большое внимание надо уделить оптимизации материальных потоков, так как оптимальные материальные потоки и структура транспортно-складской системы в значительной степени определяет загруженность оборудования, величину занимаемой площади, количество потребляемой энергии, эксплуатационные расходы и мобильность производственной системы. При оптимальной схеме расстановки станков на производственном участке потребуется меньшее количество транспортных средств, сократятся простои оборудования и улучшится управление производством. Критерием для оценки при выборе оптимальной схемы размещения технологического оборудования принимается минимум мощности грузопотока (материального потока).

Решение вопроса о размещении оборудования на производственных участках сложная логистическая задача, т.к. имеется множество различных технологических процессов изготовления изделий. Эту задачу предлагается решить в два этапа. На первом этапе выбирается схема размещения оборудования.

На втором этапе решается комбинаторная задача. Пусть на участке есть n рабочих установочных мест, где надо разместить n единиц оборудования.

Задача оптимизации расстановки оборудования относится к NP -полным задачам, при решении которых точными методами оптимизации время сходимости алгоритма экспоненциально увеличивается в зависимости от количества единиц размещаемых объектов. Число возможных вариантов планировки участка определяется количеством возможных перестановок оборудования. При проектировании участков часто приходится иметь дело с количеством станков n >10, где метод полного перебора применить невозможно, так как количество возможных вариантов n! Поэтому для решения таких задач используют специальные методы оптимизации, сокращающие число переборов вариантов планировки.

Разработка различных методов для решения задач планировки объясняется разными областями их применения – различные схемы расстановки оборудования в цехе, различные подходы к оптимизации материальных потоков, разное количество оборудования, разные маршруты и грузопотоки, совмещение или разделение входа и выхода и т.д.

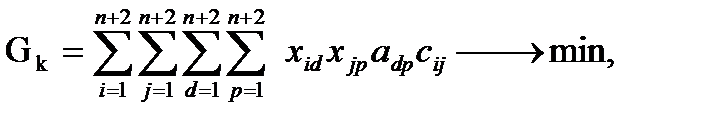

Общая целевая функция оптимального размещения оборудования может быть представлена в виде:

где: Gk – суммарный грузопоток при варианте расстановки станков k, т/год;

n – число станков и позиций установки;

с ij – «стоимость» передачи объектов от позиции i к позиции j (удельное расстояние между позициями i и j), м;

а dp – суммарный грузопоток при передаче деталей от станка d к станку p.

| xi d = |

| 1, если d -й станок устанавливается на i -ую позицию; |

| 0 в противном случае. | ||

| y ij = |

| 1, если деталь передается с p -го станка на j -й; |

| 0 в противном случае. |

Таким образом, задача расстановки станков сводится к нахождению такого варианта расстановки k, при котором суммарная мощность грузопотока G будет минимальна.

Схема движения грузопотоков задана матрицей А[i,j], где номер строки i – номер станка, от которого поступает деталь (поставщик), а номер столбца j – номер станка, к которому деталь (потребитель) движется. Значения матрицы соответствуют величинам грузопотоков.

Для расчёта целевой функции используется также матрица расстояний C[i,j], такой же размерности, что и матрица грузопотоков, в ячейках которой записываются расстояния между позициями. Расстояние между станками по фронту и до проезда 1,5 м. Ширина проезда 2 м. Матрица расстояний формируется в зависимости от выбранной схемы расположения оборудования и позиций загрузки и разгрузки деталей и заготовок. Станки в матрице грузопотоков ставятся в соответствии с выбранной последовательностью расстановки оборудования на позициях в матрице расстояний. При двухрядном расположении и разделении позиций загрузки и разгрузки матрицы будут иметь вид:

| Матрица грузопотоков А[i, j] |

| Матрица расстояний C[i, j] | ||||||||||||||

| с т а н к и / п о з и ц и и | п о з и ц и и | |||||||||||||||

| Т1 | Т2 | Ф2 | АТ1 | С2 | АТ2 | разг | 1 | 2 | 3 | 4 | 5 | 6 | разг | |||

| загр | 5,6 | 7,3 | 2,3 | загр | 3 | 3 | 4 | 4 | 5 | 5 | - | |||||

| Т1 | 5,6 | 2,3 | 1 | - | 1 | 2 | 2 | 3 | 3 | 5 | ||||||

| Т2 | 7,3 | 2 | 1 | - | 2 | 2 | 3 | 3 | 5 | |||||||

| Ф2 | 5,6 | 2,3 | 3 | 2 | 2 | - | 1 | 2 | 2 | 4 | ||||||

| АТ1 | 2,3 | 5,6 | 7,3 | 4 | 2 | 2 | 1 | - | 2 | 2 | 4 | |||||

| С2 | 2,3 | 5,6 | 5 | 3 | 3 | 2 | 2 | - | 1 | 3 | ||||||

| АТ2 | 7,3 | 6 | 3 | 3 | 2 | 2 | 1 | - | 3 | |||||||

Значение целевой функции G рассчитывается путем перемножения соответствующих ячеек матриц А[ i, j ] и С [ i, j ] и последующего их сложения.

G=5.6*3+7.3*3+2.3*4+5.6*2+2.3*5+7.3*2+5.6*1+2.3*2+2.3*1+5.6*2+7.3*2+2.3*3+5.6*3+7.3*3=169.1 тм/год.

Минимальное значение величины G обеспечивает оптимальную расстановку оборудования на участке.

Результаты расчетов проверяются на ЭВМ (инструкция в приложении 4), а также сравниваются с вариантом оптимальной расстановки, выданным программой.

Результаты отражаются на схеме расположения оборудования для двух вариантов, по которым производят сравнение по мощности материальных потоков. В клетки вписывают номера станков для двух схем.

Схема расположения оборудования и позиций входа и выхода

Пример расчета дан в приложении 5.

2.7 Планировка участка

Особенностью построения участка для непоточного производства является:

· использование станков с ЧПУ;

· построение участка из гибких производственных модулей (ГПМ), которые работают независимо друг от друга;

· использование накопителей у технологического оборудования для минимального запаса заготовок (партия прибытия заготовок межоперационным транспортом);

· использование периодического транспорта;

· межоперационное хранение заготовок на складе участка (стеллаж).

На рис. 1 и рис. 2 представлены варианты схем автоматизированного участка механической обработки, где 1 – технологическое оборудование; 2 – транспорт участка; 3 – склад участка;

4 – накопитель у технологического оборудования; 5 – стеллаж.

Отличие схемы участка рис. 1 от рис. 2 то, что на схеме рис. 1 транспортные и складские функции совмещены. Это позволяет сократить величину материальных потоков и уменьшить капитальные затраты при проектировании участка, однако «слабым звеном» в цепочке переработки грузов среди технологического оборудования является кран-штабелер, т.к. он выполняет две функции транспортную – межоперационное транспортирование заготовок и складскую – обслуживание стеллажа. Если кран-штабелёр не справляется с выполнением этих функций, то транспортную и складские функции разделяют рис. 2.

Рис. 1 Схема участка непоточного производства с совмещением транспортной и складской функции

Рис. 2 Схема участка ГПС производства с разделением транспортной и

складской функции

|

| Поделиться: |

час.,

час., час.,

час.,

- уточнение после первого перехода и т.д.

- уточнение после первого перехода и т.д. - допуск на заготовку,

- допуск на заготовку, - допуск на деталь.

- допуск на деталь. (3.9)

(3.9)