Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дифференциальная измерительная схема.

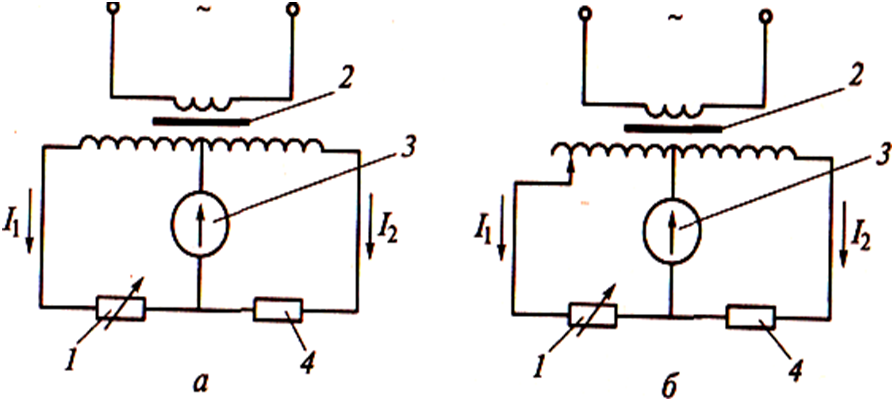

Для измерения емкостного сопротивления обычно используется дифференциальная схема. Такая схема также существует в двух вариантах. По первому варианту дифференциальной схемы, изображенному на рис.57а, как эталонное сопротивление 4, так и измеряемое емкостное сопротивление 1 включаются в электрические контуры, симметрично запитываемые переменным напряжением от трансформатора 2. При равенстве эталонного 4 и измеряемого 1 сопротивлений разность противоположно направленных токов в этих контурах (I1 и I2), будут равными по величине, так что результирующий ток через измерительный прибор 3 оказывается равным нулю. При изменении величины измеряемого сопротивления показания измерительного прибора 3 будут отличаться от нуля.

Такая схема называется дифференциальной именно потому, что она основана на вычитании токов (I1 и I2). Такая схема называется дифференциальной именно потому, что она основана на вычитании токов (I1 и I2).

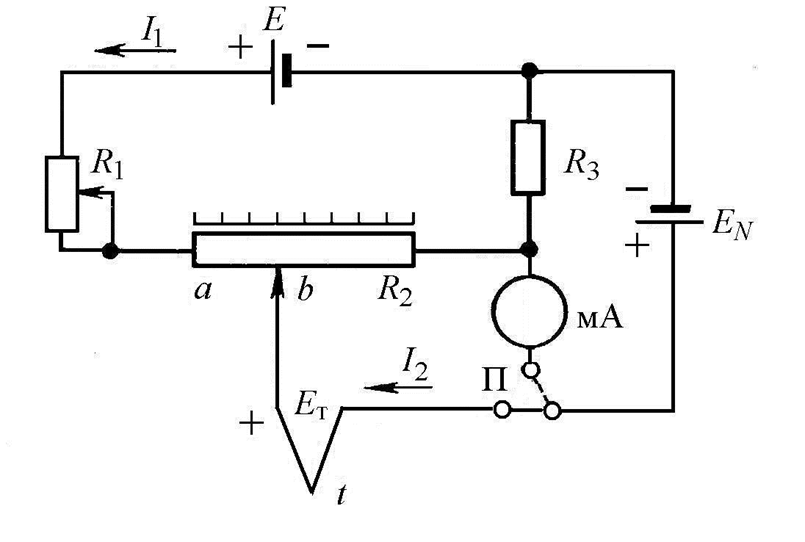

Другой вариант измерения изменяющегося емкостного сопротивления с помощью дифференциальной схемы приведен на рис.57б. Здесь также происходит вычитание токов I, и I2, но изменение измеряемого сопротивления 1 компенсируется изменением напряжения, снимаемого со вторичной обмотки трансформатора 2, так что ток через измерительный прибор 3 остаётся равным нулю. Приравнивание к нулю тока через измерительный прибор позволяет использовать его как нуль-индикатор, что повышает точность измерений. Для этой цели и применяется такой вариант дифференциальной схемы. Компенсационная измерительная схема. Для использования сигнала от генераторных датчиков применяется компенсационная измерительная схема (рис. 58). Суть работы компенсационной схемы состоит в том, что подбирается значение ЭДС источника Е, равное ЭДС, генерируемой датчиком Ет, например термопары. Для подбора ЭДС Е служит сопротивление R2. Факт равенства, подбираемой Ет и генерируемой датчиком ЭДС Е, определяется по отсутствию тока в контуре с прибором мА (милиамперметром), являющегося нуль-индикатором. При этом не требуется измерять абсолютную величину протекающего тока, а требуется определить факт равенства этого тока нулю. Этим и обусловливается высокая чувствительность компенсационной схемы с нуль-индикатором. Шкала сопротивления R2 показывает величину ЭДС Ет.

Погрешности датчиков. При всяком измерении результат его несколько отличается от действительного значения, под которым понимают значение, найденное при помощи образцовых средств. Разность между найденным и действительным значениями измеряемой величины называется абсолютной погрешностью измерения. δ I = I и– I, где I и – измеренное значение датчиком, I – действительное значение, найденное с помощью образцового прибора. Качество измерения оценивается относительной погрешностью измерения, которая представляет собой выраженное в процентах отношение абсолютной погрешности к найденному или действительному значению измеряемой величины. Y=δ I / I Согласно ГОСТ электроизмерительные приборы делятся на восемь классов точности: 0,05; 0,1; 0,2; 0,5; 1; 1,5; 2,5 и 4. На шкалах приборов числа, указывающие класс точности, обводятся кружками. Число класса точности указывает основную допустимую приведенную погрешность прибора, под которой понимают выраженное в процентах отношение наибольшей допустимой абсолютной погрешности прибора δ I, находящегося в нормальных условиях работы, к номинальной величине прибора I н. Таким образом, приведенная погрешность прибора Yпр=δ I ×100%/ I Номинальным условиям работы прибора соответствует установка прибора в положение, указанное на его шкале, нормальная температура окружающей среды (+20°С), отсутствие внешнего электромагнитного поля (кроме земного). Номинальной величиной прибора (датчика) называется верхний предел измерения его. Контрольные вопросы к разделу «Датчики». 1. Классификация датчиков. Виды датчиков. 2. Основные характеристики датчиков. 3. Принцип действия контактных путевых переключателей. Применение. 4. Принцип действия микропереключателей. Применение.

5. Принцип действия реостатных датчиков. Применение. 6. Принцип действия индуктивных датчиков. Применение. 7. Принцип действия дифференциально-трансформаторного преобразователя. Применение. 8. Принцип действия емкостных датчиков. Применение. 9. Принцип действия датчиков производственных параметров на основе эффекта Холла. Применение. 10.Виды пружинных манометров и их конструкции. Применение. 11. Принцип действия мембран. Применение. 12. Принцип действия сильфонов.. Применение. 13. Принцип действия пьезоэлектрических датчиков. Применение. 14. Принцип действия тензометрических датчиков. Применение. 15.Виды фотоэлектрических датчиков. 16. Принцип действия фотоэлемента с внешним фотоэффектом. Применение. 17.Принцип действия фотоэлемента с внутренним фотоэффектом. Применение. 18.Принцип действия фоторезистора. Применение. 19.Принцип действия пирометра излучения. Применение. 20.Принцип действия биметаллического чувствительного элемента. Применение. 21.Принцип действия терморезистора. Применение. 22.Принцип действия термопары. Применение. 23.Принцип действия датчиков расхода жидкости. Применение. 24.Принцип действия датчиков для измерения уровня. Применение. 25.Принцип действия дифференциального манометра. Применение. 26.Принцип действия емкостного уровнемера. Применение. 27. Виды тахометрических датчиков. 28. Принцип действия электрического тахогенератора постоянного тока. Применение. 29.Принцип действия асинхронного тахогенератора. Применение. 30. Принцип действия импульсного тахогенератора. Применение. 31. Принцип действия магнитоиндукционного тахометра. Применение. 32. Принцип действия сельсина. Применение. 33.Принцип действия датчиков положения. Применение. 34.Типовые способы измерения производственных параметров. 35.Мостовая измерительная схема. 36.Дифференциальная измерительная схема. 37.Компенсационная измерительная схема. 38.Погрешности датчиков. Список используемой литературы. 1. А.Н. Чекваскин, В.Н. Cёмин, К.Я. Стародуб “Основы автоматики”. Учебное пособие для техникумов. Москва. Изд. Энергия 1977. §(2-1) - §(2-5). 2. В.И. Сидоров, “Автоматизация работы строительных машин”. Учебник для студентов СПО, Москва, “Стройиздат” 1989. §7 – 12. 3. В.Н. Брюханов, А.Г. Схиртладзе, В.П. Вороненко, “Автоматизация производства” под редакцией члена-корреспондента РАН Ю.М. Соломенцева. Учебник для студентов СПО, Москва, “Высшая школа” 2005. §3.1 – 3.3. 4. Б.В. Шандров, А.Д. Чудаков, “Технические средства автоматизации”. Учебник для студентов ВУЗ –ов, Москва, изд-во “Академия”, 2007. §1.1 – 1.12. 5. А.Г. Староверов, “Основы автоматизации производства”. Москва, изд-во “Машиностроение”. 1989 г. §3 – 6.

Раздел 4. Усилители.

|

||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 386; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.29.209 (0.012 с.) |