Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности процесса шлифованияСтр 1 из 3Следующая ⇒

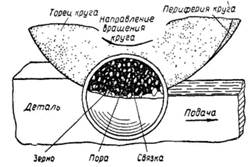

ОСОБЕННОСТИ ПРОЦЕССА ШЛИФОВАНИЯ Шлифование - технологический метод обработки при помощи абразивных инструментов, режущими элементами которых являются твердые зерна абразивных материалов. Шлифование является процессом массового скоростного резания с образованием очень мелких стружек. Шлифование чаще всего выполняется на окончательной стадии обработки (на чистовых и отделочных операциях), выполняемой после лезвийных операций резания (точения, фрезерования, строгания и др.), т.к. позволяет обеспечивать 6…7 квалитеты точности размеров при малой шероховатости поверхностей (Rа = 0,08...0,32 мкм). Особенности процесса шлифования: - срезание абразивным зерном небольшого слоя металла, в виде ограниченной длины и малого поперечного сечения; - в процессе резания участвует одновременно большое число зерен; - повышенное трение и нагрев детали, т.к. зерна на поверхности инструмента ориентированы по разному (хаотично), поэтому часть из них не режут, а упруго деформируют обрабатываемую поверхность; - необходимо непрерывное обильное охлаждение (СОЖ) зоны резания. Инструментом при шлифовании могут быть: абразивные круги, головки, бруски, сегменты, листы, ленты, пасты и свободные зерна. Наибольшее применение из них имеют шлифовальные круги. ХАРАКТЕРИСТИКА И МАРКИРОВКА АБРАЗИВНОГО ИНСТРУМЕНТА Абразивный инструмент представляет собой массу абразивных зерен, связанных между собой связующим веществом (связкой). Твердые материалы, из которых образованы зерна шлифовального круга, называются абразивными материалами. Процесс шлифования состоит в том, что шлифовальный круг снимает с детали тонкий слой металла (стружку) острыми гранями своих абразивных зерен (рис.1).

Рис. 1. Процесс шлифования.

Абразивный инструмент характеризуется следующими параметрами: формой и размерами, материалом и размерами зерен, связкой, твердостью и структурой. Абразивный инструмент изготовляется в соответствии со стандартами и техническими условиями. Абразивные материалы Абразивные материалы могут быть природного происхождения (естественные) и искусственные. Природные абразивные материалы (корунд, наждак, кварцевый песок, гранат, кремень, алмаз и др.) имеют ограниченное применение из-за нестабильности их физико-механических характеристик.

В машиностроении в основном используют искусственные абразивные материалы, такие как: электрокорунды, карбиды кремния и бора, синтетические алмазы и эльбор. Электрокорунд - искусственный корунд на основе оксида алюминия (Аl2О3), выпускается в виде нескольких разновидностей (маркируется двумя цифрами и буквой «А»): - нормальный: марок 13А, 14А, 15А, 16А; - белый: 22А, 23А, 24А, 25А; - хромистый: 32А, 33А, 34А; - хромотитанистый: 91А, 92А., 93А, 94А; - монокорунд: 43А, 44А, 45А; - сферокорунд:ЭС. Карбид кремния (карборунд) состоит из SiC и имеет две разновидности: - черный: 52С,53С, 54С, 55С; - зеленый: 62С, 63С, 64С. Карбид бора (содержит до 94% В4С) - марки КБ. Синтетические алмазы выпускаются в виде: - шлифпорошков: АСО, АСР, АРВ, АРК, АРС; - микропорошков: АСМ, АСН. Эльбор (кубический нитрид бора): ЛО, ЛП, ЛКВ, ЛВМ, ЛПМ. Зернистость абразивных материалов Зернистость характеризует размеры зерен в поперечнике. В зависимости от размера различают 4 группы зерен: - шлифзерна (номера от 16 до 200) размеры от 160 до 2000 мкм; - шлифпорошки (от 3 до 12) - размеры от 40 до 125 мкм; - микропорошки (от Ml 4 до М63) - размеры от14 до 63 мкм; - тонкие микропорошки (от М5 до M10) - от 3 до 10 мкм. Зернистость алмазных и эльборных порошков обозначается дробью: в числителе - наибольший размер, в знаменателе - наименьший размер зерен данной фракции, в микрометрах (например: 200/160). Содержание основной фракции зерен указывается после зернистости буквенным индексом В, П, Н, Д (в %). ОСНОВНЫЕ СХЕМЫ ШЛИФОВАНИЯ По характеру обрабатываемых поверхностей технологические схемы шлифования можно разделить на три основных вида: 1) Круглое шлифование - обработка наружных и внутренних поверхностей вращения; 2) Плоское шлифование - обработка плоских поверхностей; 3) Профильное шлифование - обработка сложных фасонных поверхностей. Круглое шлифование К процессам круглого шлифования относится обработка поверхностей вращения: цилиндрических, конических и фасонных, гладких и ступенчатых, наружных и внутренних, сквозных и глухих.

Рис.3. Схемы круглого наружного шлифования.

При круглом шлифовании обрабатываемая деталь всегда вращается вокруг своей оси (Рис.3).

Рис.4. Схемы круглого внутреннего шлифования.

Рис.5. Схема круглого бесцентрового шлифования. В зависимости от способа крепления заготовки и вида обрабатываемой поверхности круглое шлифование может быть различным. а) Наружное шлифование в центрах или патроне: - периферией круга с продольной подачей (Рис.103 а); - врезное, только с поперечной подачей (Рис.103 б); - глубинное, только с продольной подачей (Рис.103 в); - шлифование уступами (Рис.103 г): сначала врезное, а затем с продольной подачей; - одновременное шлифование цилиндрической и торцевой поверхностей. б) Внутреннее шлифование: - заготовка закреплена в патроне (Рис.103 а); - планетарное шлифование громоздких деталей (Рис.103 6). в) Бесцентровое шлифование (Рис.104). Плоское шлифование Различают две схемы плоского шлифования (Рис.105).

Рис.6. Схемы плоского шлифования. а) Периферией круга: с продольной и круговой подачами стола (Рис.6 а, б); б) Торцом круга: с продольной и круговой подачами стола (Рис.6 в, г); Профильное шлифование К процессам профильного шлифования относятся: обработка резьб и зубчатых колес, шлифование сфер и сложных фасонных поверхностей с перемещением детали или круга по копиру, кулачку или шаблону. Основными схемами профильного шлифования являются: а) Резьбошлифование: однониточное и многониточное. б) Зубошлифование: - фасонным кругом; - одним или двумя тарельчатыми кругами; - абразивным червяком. в) Шлифование сфер: периферией и торцом круга. г) Шлифование сложных фасонных поверхностей. д) Ленточное шлифование. ОСОБЕННОСТИ ПРОЦЕССА ШЛИФОВАНИЯ Шлифование - технологический метод обработки при помощи абразивных инструментов, режущими элементами которых являются твердые зерна абразивных материалов. Шлифование является процессом массового скоростного резания с образованием очень мелких стружек. Шлифование чаще всего выполняется на окончательной стадии обработки (на чистовых и отделочных операциях), выполняемой после лезвийных операций резания (точения, фрезерования, строгания и др.), т.к. позволяет обеспечивать 6…7 квалитеты точности размеров при малой шероховатости поверхностей (Rа = 0,08...0,32 мкм). Особенности процесса шлифования: - срезание абразивным зерном небольшого слоя металла, в виде ограниченной длины и малого поперечного сечения; - в процессе резания участвует одновременно большое число зерен; - повышенное трение и нагрев детали, т.к. зерна на поверхности инструмента ориентированы по разному (хаотично), поэтому часть из них не режут, а упруго деформируют обрабатываемую поверхность; - необходимо непрерывное обильное охлаждение (СОЖ) зоны резания. Инструментом при шлифовании могут быть: абразивные круги, головки, бруски, сегменты, листы, ленты, пасты и свободные зерна. Наибольшее применение из них имеют шлифовальные круги.

|

||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 193; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.84.171 (0.016 с.) |