Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Смолоскипидарное производство

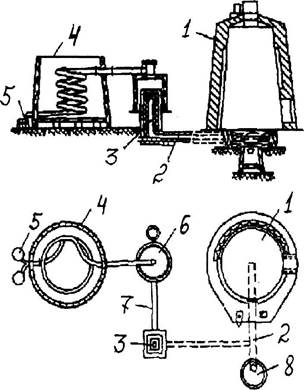

Смолоскипидарное производство относится к малой лесохимии и представляет собой процесс пиролиза смолистой древесины хвойных пород (осмола). Основными отличиями от промышленного пиролиза является то, что пиролиз осмола в смолоскипидарном производстве осуществляется в упрощенных установках, а объемы производства относительно невелики. Продукцией смолоскипидарного производства является древесный уголь, пирогенный скипидар, смолы и уксусная кислота. Хозяйственное их значение аналогично однотипным продуктам пиролиза древесины и канифольно-экстракционного производства. 3.4.1. Сырье для смолоскипидарного производства. Сырьем для смолоскипидарного производства служат все виды смолистой древесины (осмола), применяемые в канифольно-экстракционном производстве. На 80... 85 % сырье представлено пнево-корневым сосновым осмолом. Подробная характеристика сырья и способы его заготовки приведены в разделе «Технология канифольно-экстракционного производства». 3.4.2. Технология смолоскипидарного производства. Процесс переработки осмола во всех существующих установках одинаков и заключается в разложении смолистой древесины без доступа воздуха под действием высоких температур (Коростелев и др., 1999). Ход разложения смолистой древесины можно разграничить на следующие температурные интервалы: 1. При температуре от 100 до 200 оС происходит прогрев, сушка осмола, выделение скипидара и воды. 2. В пределах 200... 280 оС происходит отгонка смолы, и начинаются экзотермические реакции. 3. При температуре 280... 380 оС идет экзотермическое разложение осмола с интенсивным выделением смолы. 4. При температуре 400... 450 оС происходит прокаливание угля. Чаще всего ппиролиз смолистой древесины производят в Минской реторте. Минская реторта (рис. 3.7) состоит из обмурованной кирпичной кладкой металлической реторты, кирпичного смольника-конденсатора, холодильника для улавливания скипидара, флорентины для скипидара, сборника смолы. Толщина металла реторты 5... 8 мм. Кирпичное дно обмуровки выкладывается в виде конуса, переходящего в смоляной канал. Холодильник изготовляется из меди в виде змеевиков. При емкости реторты 20 м3 поверхность охлаждения должна быть не менее 15... 16 м2. Реторта имеет выносную топку и обогревается снаружи.

Рис. 3.7. Схема расположения оборудования Минской реторты

Реторту загружают осмолом, плотно его укладывая, сначала на 2/3 высоты через нижний лаз, оставляя у лаза свободную шахту для подачи осмола. Осмолом, подаваемым через верхний люк, заполняют шахту и окончательно загружают реторту. Мелкий осмол укладывают вниз и к центру. После загрузки люк и лаз закрывают и промазывают глиной с песком на соляном растворе. За 20... 30 минут до окончания загрузки в топке разводят огонь, сначала слабый, а затем более интенсивный с таким расчетом, чтобы первые капли воды и скипидара появились не позже 8 часов (зимой) после начала обогрева реторты. При работе Минской реторты парогазовая смесь конденсируется в кирпичном смоляном конденсаторе-смольнике, соединенным непосредственно со смоляным каналом. Жидкие смолистые вещества собираются в сборнике смолы, где отстаиваются от подсмольной воды. Легкая часть парогазовой смеси отводится через вертикальный кирпичный боровик в сухопарник, а пары скипидара проходят через перекидную трубу в холодильник. Сконденсировавшаяся смесь поступает в флорентину, где скипидар отстаивается от подскипидарной воды. При появлении из холодильника первых капель воды и скипидара обогрев реторты несколько уменьшают. Если наблюдается покраснение скипидара в реторту подают подсмольную воду. Если скипидар снова покраснел – подача воды прекращается. Время отгонки скипидара 35... 45 часов. Далее ведут отгонку смолы при экзотермической реакции. В это время в скипидарном холодильнике собирают тяжелый скипидар и флотационное масло. Отгонка смолы продолжается 15... 18 часов, затем обогрев реторты прекращают. Через 5... 6 часов после окончания подогрева для ускорения охлаждения угля в реторту заливают воду 2... 3 раза по 20... 25 л с интервалом в 4... 5 часов, после чего реторту разгружают.

Дёгтекуренное производство

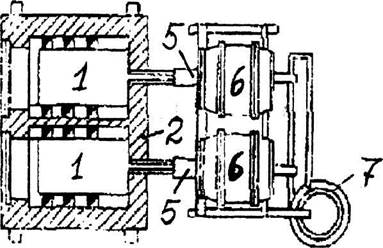

Дёгтекурение относится к малой лесохимии и представляет собой пиролиз бересты. От пиролиза древесины отличается сырьем, особенностями технологического процесса и конечными продуктами. Основным продуктом дегтекурения является берестяной деготь, получаемый из жижки, в отличие от древесного угля - твердого продукта пиролиза древесины. 3.5.1 Сырье для дегтекурения. Основным видом сырья для дегтекуренного производства служит береста – наружный опробковевший белый слой березовой коры без лубяной части (Коростелев и др., 1999). Реже перерабатывается березовая кора целиком, т.е. с лубом, а также осиновая кора, березовые и осиновые прутья и кора, снимаемая с заготовленной березовой и осиновой древесины. Бересту с растущих деревьев называют соковой (от названия процесса ее сдирки – сочение), с валежника – ошкуровочной, с вершин и ветвей – тонкой. Деготь лучшего качества получается из соковой бересты. 3.5.2 Технология дегтекурения. Технологический процесс дегтекурения заключается в пиролизе бересты без доступа воздуха. Наиболее совершенна технология дегтекурения в металлических казанах и ретортах. Дегтекурка с металлическими казанами состоит из двух казанов, обмурованных общей кирпичной кладкой (рис. 3.8). Казаны изготавливаются из листовой стали толщиной 3 мм и имеют форму прямоугольного параллелепипеда с размерами 1,4 × 0,7 × 0,7 м. В верхней части задней стенки казана имеется отверстие с патрубком диаметром 100... 155 мм для выхода паров и газов. Передняя часть казана закрывается крышкой, которая крепится в специальной рамке клиньями и промазывается для полной герметизации глиной. В передней стенке обмуровки оставляют загрузочное отверстие, закрываемое наружной заслонкой. Под каждым казаном устроена отдельная топка с поддувалом. Горячие газы из топки через боковые отверстия-прогары сначала поступают в нижний дымоход и нагревают низ казана, затем в верхний дымоход, обогревают боковые стенки казана и далее выходят в дымовую трубу. Образующуюся в казане парогазовую смесь охлаждают в водяном холодильнике, состоящем из медной трубы с начальным диаметром 120 мм и конечным 30 мм, пропущенной через бочку с водой. Труба снабжена гидравлическим затвором. Дегтекуренные установки обычно объединяют в батареи с суммарным числом казанов 2, 4 или 6 шт. Деготь и другие сконденсировавшиеся в холодильнике жидкости вытекают в сборный желоб (один на батарею), а из него в сборные чаны-отстойники. Отстойники представляют собой два соединенных деревянных чана. В первом чане деготь отделяется от подсмольной (поддегтярной) воды, всплывает поверх воды и по желобу стекает во второй чан, где окончательно отделяется от воды. В нижней части чанов имеются краны для спуска поддегтярной воды. Технологический процесс дегтекурения сводится к следующему. Запрессованное сырье через загрузочные отверстия помещают в казаны так, чтобы пласты бересты находились в вертикальном положении. Несколько раньше окончания загрузки начинают подогрев казанов. По окончании загрузки люки герметизируют путем заклинивания и обмазки глиной. Открывают каналы, ведущие в дымовую трубу, заливают водой холодильный бассейн и гидравлические затворы. Сразу же после загрузки в топке разводят сильный огонь для усиленного обогрева казанов. С появлением первых капель жидкости (погонов) из холодильной системы обогрев ослабляют. Во время разложения бересты обогрев казанов регулируют таким образом, чтобы дистиллят шел равномерно. Когда береста высушится и частично разложится, ее перемешивают с помощью мешалок. Перемешивание время от времени повторяют.

Через холодильную систему проходят сначала водяные пары, а затем дегтярные в смеси с другими жидкими и газообразными продуктами пиролиза. Жидкие погоны вытекают через гидравлические затворы, а газы отводятся от холодильников в топки. При заметном уменьшении количества конденсата обогрев усиливают и продолжают до полного прекращения выделения погонов из холодильной системы, т.е. до окончания процесса пиролиза бересты. По окончании пиролиза в казаны заливают воду для их охлаждения и тушения углей. После этого открывают люки и выгребают отгар. Деготь в чанах отстаивают в течение 2... 3 суток, спуская поддегтярную воду. Готовый товарный деготь разливают в тару емкостью 150... 200 л: лучше всего в осиновые, эмалированные казеиновым клеем бочки. Один цикл работы казана длится от 1 до 1,5 суток. Расход топливных дров составляет в среднем около 5 скл. м3 на 1 тонну бересты. При переработке низкосортной бересты, а также прочих видов дегтекуренного сырья, значительно замедляется процесс отстаивания и вытекает отстойная смола.

Рис. 3.8. Дегтекуренная установка с двумя железными казанами: 1 – казан; 2 – обмуровка; 3 – топка; 4 – дымоход; 5 – патрубок; 6 – холодильник; 7 – приемник готового продукта.

3.5.3 Продукты дегтекурения и их применение. Основным продуктом дегтекурения является деготь, побочными продуктами – поддегтярная вода, уголь (отгар) и газы. В поддектярной воде содержится до 3 % уксусной кислоты и 1 % метилового спирта, ее можно использовать для извлечения уксусной кислоты. Отгар составляет отходы производства. Газообразные продукты, в состав которых входит метан, окись и двуокись углерода подаются в топку дегтекуренной установки или просто выбрасываются в атмосферу. Берестяной деготь представляет собой черную маслянистую жидкость со специфическим запахом. В настоящее время применяется главным образом в кожевенной промышленности для жировки кож. Кожа, выработанная с применением дегтя, носит название юфтевой, обладает высокой мягкостью, эластичностью и водонепроницаемостью.

Берестяной деготь ранее широко использовался для смазки деревянных осей телег. В этих целях, для экономии дегтя, в него добавлялось определенное количество живицы. Смесь дегтя с живицей носит название тележного дегтя. Применение тележного дегтя сократилось с появлением более дешевых смазочных материалов из нефтепродуктов. В результате предварительной перегонки (очистки) получают высококачественный сорт дегтя, называемый перегнанным дегтем. Он используется в медицине и ветеринарии как противоглистное, заживляющее и антисептическое средство. В фармакологии очищенный деготь применяется для изготовления всевозможных препаратов (дегтярное мыло, лекарственные мази). Существуют простейшие методы определения качества берестяного дегтя: 1-й способ. 10 … 20 г дегтя взбалтывают в стакане с чистой водой. При наличии древесной смолы вода окрашивается в бурый цвет и деготь липнет на стенках. При чистом дегте вода почти не окрашивается и легко оседает, а деготь всплывает на поверхность. 2-й способ. Каплю дегтя помещают на фильтровальную бумагу. Чистый деготь дает маслянистый ореол, при наличии примесей в ореоле прослеживается темная каемка.

|

||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 622; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.231.155 (0.012 с.) |