Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология канифольно-экстракционного производства

3.2.1 Характеристика сырья для канифольно-экстракционного производства. Сырьем для канифольно-экстракционного производства служит смолистая древесина хвойных пород (осмол). В лесохимической промышленности в качестве смолистой древесины применяют главным образом (Грязькин и др., 1993) зрелый и свежий пнево-корневой сосновый осмол, добываемый путем механизированной корчевки или взрывным способом. Зрелый (спелый) пнево-корневой сосновый осмол представляет собой ядровую часть зрелого пня и корней сосны. Этот осмол является главным видом смолистого сырья и в общем балансе производства составляет более 90 %. Смолистость его достигает 20 %. Заготовка зрелых пней сопряжена с рядом трудностей, поэтому одним из наиболее доступных и реальных видов смолистой древесины является свежий пнево-корневой сосновый осмол, которым называют пни в первом классе их возраста (от 0 до 5 лет после рубки древостоя). Смолистость заболони свежего соснового пня составляет 1,5 … 4,0 %, а ядра – 6 … 21 %. На месте заготовки зрелый осмол очищают от остатков почвы, гнили и остатков заболонной древесины. Горелые пни, кроме того, очищают от обугленных частей ядра. Длина отдельных частей пневого осмола не должна превышать 60 см, поперечное сечение не должно быть более 40 см. Свежий осмол на месте заготовки очищают от земли и коры, после чего разделывают на куски без ответвлений. Ствольная часть заготовленного пня не должна превышать 30 см, а корни 20 см от шейки пня. Длина отдельных поленьев должна быть не более 60 см, поперечное сечение – не более 40 см. 3.2. 2. Технология извлечения смолистых веществ из древесного сырья. Технология канифольно-экстракционного производства (технология извлечения смолистых веществ из древесного сырья) включает (Славянский, Медников, 1970): 1. Подготовку осмола к экстракции; 2. Экстракцию смолистых веществ из осмольной щепы; 3. Переработку мисцеллы; 4. Очистку скипидара-сырца; 5. Осветление экстракционной канифоли; 6. Затаривание канифоли и скипидара. Подготовка осмола к экстракции заключается в измельчении древесины в щепу с продольным размером 15 … 20 мм. Измельчение осмола в щепу производят на дисковых, реже барабанных рубильных машинах. Резание ведется поперек волокон, чтобы вскрыть больше трахеид и смоляных ходов. Для снижения сопротивления измельчение производят под углом, близким к 45о.

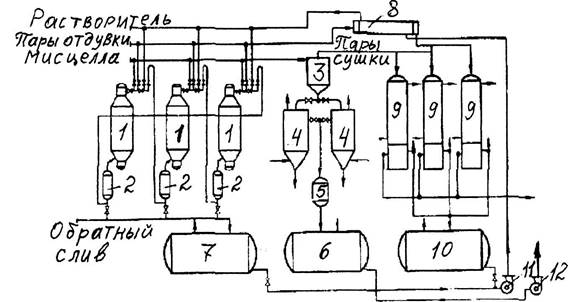

Экстракция смолистых веществ из осмольной щепы. В канифольно-экстракционном производстве под экстракцией понимают извлечение смолистых веществ из осмола летучими растворителями, главным образом бензином. При экстракции бензин проникает вглубь щепы. Смолистые вещества, находящиеся в щепе, растворяются и распределяются в растворителе в основном по закону молекулярной диффузии. Для интенсификации процесса экстракции в качестве добавок к растворителю можно применять неиногенные поверхностно-активные вещества ОП-7, ОП-10 и др. На канифольно-экстракционных заводах чаще всего применяется батарейно-противоточный метод экстракции. При этом методе экстракции растворитель непрерывно подается в хвостовой экстрактор экстракционной батареи с общим числом экстракторов 6... 10 (рис. 3.3) и проходит последовательно через несколько экстракторов, соединенных друг с другом. Подача растворителя регулируется так, чтобы в головной экстрактор на свежую щепу поступало наименьшее, а в хвостовой – наибольшее количество бензина. Соответственно, нагрев (острым паром) хвостового экстрактора производят в наименьшей степени, а головного – в наибольшей.

Рис. 3.3. Схема экстракционной батареи: 1 – экстракторы; 2 – подогреватели; 3 – сепаратор; 4 – мисцеллоприемники; 5 – фильтр для мисцеллы; 6 – сборник мисцеллы; 7 – сборник обратного слива; 8 – теплообменник; 9 – холодильники к экстракционной батарее с флорентинами; 10 – сборник рабочего растворителя; 11 – насос для подачи растворителя на экстракцию; 12 – насос для подачи мисцеллы на выпарку. В результате в хвостовом экстракторе происходит усиленная дефлегмация (насыщение экстрагируемыми веществами) паров бензина, и получившийся при этом избыток раствора перетекает самотеком в следующие по ходу процесса экстракторы. В них раствор последовательно обогащается канифолью и из головного экстрактора в виде мисцеллы непрерывно отводится на дальнейшую переработку. По истечении 80 минут хвостовой экстрактор отключается от батареи, загружается свежей щепой и подключается к батарее уже в качестве головного. В период разгрузки-загрузки отключенного экстрактора батарея работу не прекращает. На разгрузочно-погрузочные операции периодически отключают каждый экстрактор, выполнивший функцию хвостового, что позволяет постепенно производить замену щепы во всей батарее.

Содержание канифоли в получаемой при этом методе мисцелле составляет 6... 8 %, а летучих смолистых веществ 1,5... 2 %. 3.2.3 Переработка мисцеллы. Мисцелла представляет собой жидкость, образовавшуюся в экстракторах. В состав ее входит смесь веществ с разной температурой кипения. В мисцелле содержится: бензина 90... 92 %, скипидара 1,5... 2 %, летучих масел 0,5 %, канифоли 7... 8 %. Переработка мисцеллы включает упаривание, отгонку растворителя и скипидара, уваривание канифоли. После упаривания мисцелла содержит около 70 % канифоли, 17 % скипидара и летучих масел, 13 % тяжелых фракций растворителя. Уваривание канифоли производится при температуре 160... 170 оС на насадочных или змеевиковых колоннах под вакуумом и с присадкой острого пара (с температурой 220 оС). Уваренную канифоль после осветления и охлаждения разливают в тару. Технология углежжения

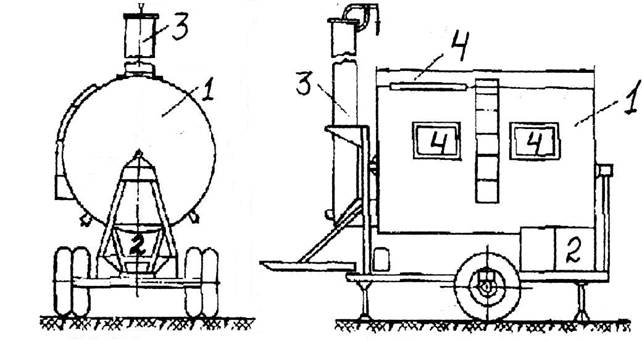

Углежжение относится к малой лесохимии и представляет собой упрощенный процесс пиролиза древесины. 3.3.1 Технология производства угля в передвижных углевыжигательных печах. Передвижные печи приспособлены для работы на предприятиях лесного комплекса с использованием древесных отходов и неликвидных дров лиственных пород. Подобные печи называют карбонизаторами. Продукцией их является только древесный уголь (Славянский, Медников, 1970). Распространение получила передвижная вращающаяся углевыжигательная печь ЦНИИМЭ марки УВП-4 (рис. 3.4). Передвижная печь состоит из барабана диаметром 2,0 м и длиной 3,1 м, в который загружается 7,5 скл. м3 дров. Дымовые газы из топки (расположена вне барабана) подаются внутрь печи, следовательно пиролиз производится по принципу внутреннего нагрева. Теплоноситель проходит через дрова вверх и потом выходит вниз к дымовой трубе. Через 1,5... 2 часа, когда загруженные дрова прогреются и воздух из реторты будет вытеснен, топку форсируют. Об окончании переугливания судят по полному прогреву печи и переходу цвета парогазов от желтоватого к синеватому, почти прозрачному. С этого момента печь герметизируют и оставляют для охлаждения до 40... 50 оС. После охлаждения барабан поворачивают люком вниз и выгружают уголь. Выгруженный уголь в течение суток выдерживают на воздухе. Если при выгрузке уголь загорается, его опрыскивают водой.

Рис. 3.4. Передвижная углевыжигательная печь: 1 – барабан; 2 – выносная топка; 3 –вытяжная труба; 4 – люки для загрузки и выгрузки

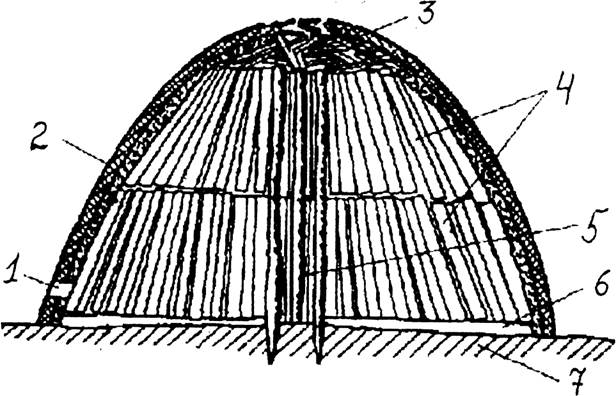

Печь УВП-4 за год может выработать 100... 120 т угля. Оборот реторты около 35 часов. В год печь перерабатывает около 1000 скл. м3 дров, или в среднем 3... 4 скл. м3 в сутки. 3.3.2 Технология производства угля костровым способом. Простейшим вариантом пиролиза древесины является старинный костровой способ (Коростелев и др., 1999). Углежжение служит, как правило, для получения только древесного угля, жидкие продукты при этом способе обычно не улавливаются. По способу укладки костры различают стоячие (рис. 3.5) и лежачие (рис. 3.6). Вне зависимости от способа укладки имеются общие правила организации углежжения. Для углежжения подбираются дрова желательно одной породы. Нельзя смешивать сосновые дрова с еловыми, осиновые с березовыми. Толстые поленья помещают в середине костра, а промежутки между ними заполняют мелкими.

Костры устраивают вблизи водоема, на рыхлом суглинке, на местности с небольшим уклоном с тем, чтобы одна сторона площадки (тока) под костер была выше другой на 15... 20 см. Площадку выравнивают и утрамбовывают. Если кроме угля рассчитывают получить и смолу, то в основании тока делают воронкообразное углубление. На низ костра укладывают помост из поленьев. Выложенный костер для устранения свободного доступа воздуха покрывают снаружи плотной покрышкой (рубашкой) из хвороста, соломы, угольной мелочи, дерна и земли. Стоячие (вертикальные) костры выкладывают в форме стога сена из поленьев длиной 1... 1,5 м. Подготавливают площадку под костер, в центре ее вбивают кол и вокруг него в соответствии с объемом костра описывают окружность. Устраивают вертикальный и горизонтальный зажигательные каналы. Для устройства горизонтального зажигательного канала на помост крышеобразно укладывают две доски, пространство между ними заполняют легко воспламеняющимся материалом. Переугливаемые дрова устанавливают в два - три яруса, описывая вокруг центрального кола (служащего опорой) концентрические окружности. На внутренней окружности дрова ставят вертикально, а по мере продвижения к периферии постепенно увеличивают наклон к центру костра с целью образования конуса. В верхней части укладывают мелкие дрова почти горизонтально, образуя купол. Костер укрывают двухслойной покрышкой (рубашкой) толщиной 15... 20 см.

Рис. 3.5. Разрез стоячего костра (схема): 1 – продух; 2 – рубашка; 3 – купол костра; 4 – переугливаемые дрова; 5 – зажигательный канал; 6 – помост; 7 – ток

Рис. 3.6. Разрез лежачего костра (схема): 1 – ток; 2 – подошва (передняя часть костра); 3 – зажигательные каналы; 4 – переугливаемые дрова; 5 – рубашка; 6 – парус; 7 – продух; 8 – помост

Нижний слой покрышки делают из хвороста, соломы, мха, наружный – из земли, угольной мелочи (патьи). В нижней части покрышки делают 12... 14 отверстий для выхода парогазов. Для доступа воздуха в период прогрева дров устраивают продухи.

Для вертикального канала вокруг вбитого кола втыкают 3... 4 жерди высотой, равной высоте костра. Пространство между жердями заполняют легко воспламеняющимся материалом (лучиной, берестой и т.п.). Затем на низ костра укладывают горизонтальный помост из поленьев. После зажигания костра горение распространяется от центра к периферии и сверху вниз. При этом объем костра уменьшается, образуются провалы за счет выгорания дров и взрывов выделяющихся парогазов. Провалы заполняют дровами, восстанавливают покрышку, высохшую покрышку увлажняют. Процесс углежжения делится на две фазы: высушивание дров и их переугливание. Длительность углежжения зависит от объема костра, породы древесины и ее влажности. Костры объемом 10... 30 м3 переугливаются за 3... 5 дней. Интенсивность пиролиза регулируют с помощью специальных отверстий в покрышке (продухов) и толщиной покрышки. Эти отверстия сначала пробивают вверху кучи. В фазу сушки дров выделяются парогазы желто-серого цвета. По окончании сушки (определяется по изменению цвета парогазов на синеватый) первоначальные продухи закрывают, а несколько ниже пробивают новые. Так поступают вплоть до основания костра. В результате воздух поступает через продухи, а парогазы из зоны обугливания выходят через отверстия в нижней части покрышки. С момента, когда парогазы становятся почти прозрачными, что говорит об окончании обугливания, все отверстия и продухи закрывают, покрышку разравнивают и утолщают, защищая уголь от соприкосновения с воздухом. В таком состоянии костер оставляют на 1... 2 дня, затем разбирают. В лежачих (горизонтальных) кострах дрова укладывают горизонтально на лежни. Ширина костра равна длине поленьев (2,5 м и более). Покрышку с боков делают из досок, пространство между дровами и досками засыпают землей. Дрова зажигают с передней стороны (подошвы) по всей ширине кучи в двух зажигательных каналах. Качество дров из лежачих куч несколько ниже, чем из стоячих. Общими недостатками кострового способа углежжения являются: зависимость от погодных условий, большая доля ручного труда, необходимость высокой квалификации углежогов, частое сгорание мелких дров и отходов, засорение угля землей. По приведенным причинам себестоимость угля, полученного костровым способом, выше себестоимости угля, выработанного карбонизаторами и ретортами.

|

||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 771; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.2.122 (0.015 с.) |