Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения об аппаратах для ректификацииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При ректификации паров жидкое орошение создается путем конденсации части парового потока вверху колонны, а паровое орошение при ректификации жидкости - путем испарения части ее внизу колонны. Контактирование потоков пара и жидкости может производиться непрерывно (в насадочных колоннах) или ступенчато (в тарельчатых ректификационных колоннах). Конструкция аппаратов, предназначенных для ректификации, зависит от способа организации процесса в целом и способа контакта фаз. Наиболее простая конструкция ректификационных аппаратов при движении жидкости от одной ступени контакта к другой под действием силы тяжести. На установках первичной перегонки нефти основным аппаратом процесса ректификации является ректификационная колонна - вертикальный аппарат цилиндрической формы. Внутри колонны расположены тарелки - одна над другой. На поверхности тарелок происходит контакт жидкой и паровой фаз. При этом наиболее легкие компоненты жидкого орошения испаряются и вместе с парами устремляются вверх, а наиболее тяжелые компоненты паровой фазы, конденсируясь, остаются в жидкости. В результате в ректификационной колонне непрерывно идут процессы конденсации и испарения. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

3 Атмосферная и атмосферно-вакуумная перегонка нефти При первичной переработке нефти проводят ее атмосферную перегонку и вакуумную перегонку мазута. Их назначение состоит в разделении нефти на фракции для последующей переработки или использования как товарных нефтепродуктов. Эти процессы осуществляют соответственно на так называемых атмосферных трубчатых (АТ) и вакуумных трубчатых (ВТ) или атмосферно-вакуумных трубчатых (АВТ) установках. На установках АТ осуществляют неглубокую перегонку нефти с получением бензиновых, керосиновых, дизельных фракций и мазута. Установки ВТ предназначены для углубления переработки нефти. Получаемые на них из мазута газойлевые, масляные фракции и гудрон используют в качестве сырья процессов вторичной переработки нефти с целью производства топлив, смазочных масел, кокса, битумов и других нефтепродуктов. Перед поступлением на установки первичной перегонки нефти следует тщательно обезвоживать и обессоливать. При выборе технологической схемы и режима атмосферной перегонки нефти руководствуются главным образом ее фракционным составом и, прежде всего, содержанием в ней газов и бензиновых фракций. Перегонку стабилизированных нефтей постоянного состава с небольшим количество растворенных газов (до 1,2% мас.), относительно невысоким содержанием бензина (12-15% мас.) и выходом фракций до 3500С не более 45% мас. энергетически наиболее выгодно осуществлять на установках АТ по схеме с однократным испарением, то есть с одной сложной ректификационной колонной с боковыми отпарными секциями. Установки такого типа широко применяются на зарубежных НПЗ. Они просты и компактны, благодаря осуществлению совместного испарения легких и тяжелых фракций, требуют минимальной температуры нагрева нефти для обеспечения заданной доли отгона, характеризуются низкими энергетическими затратами и металлоемкостью. Основной их недостаток - меньшая технологическая гибкость и пониженный (на 2,5-3,0% мас.) отбор светлых фракций, по сравнению с двухколонной схемой, требуют более качественной подготовки нефти. Для перегонки легких нефтей с высоким содержанием растворимых газов (1,5-2,2% мас.) и бензиновых фракций (до 20-30% мас.) и фракций до 3500С (50-60% мас.) целесообразно применять атмосферную перегонку двухкратного испарения, то есть установки с предварительной отбензинивающей колонной и сложной ректификационной колонной с боковыми отпарными секциями для разделения частично отбензиненной нефти на топливные фракции и мазут. Двухколонные установки атмосферной перегонки нефти получили в отечественной нефтепереработке наибольшее распространение. Они обладают достаточной технологической гибкостью, универсальностью и способностью перерабатывать нефти различного фракционного состава, так как первая колонна, в которой отбирается 50-60% мас. бензина от потенциала, выполняет функции стабилизатора, сглаживает колебания во фракционном составе нефти и обеспечивает стабильную работу основной ректификационной колонны. Применение отбензинивающей колонны позволяет также снизить давление на сырьевом насосе, предохранить частично сложную колонну от коррозии, разгрузить печь от легких фракций, тем самым несколько уменьшить требуемую тепловую ее мощность. Нефть и особенно ее высококипящие фракции, и остатки характеризуются невысокой термической стабильностью. Для большинства нефтей температура термической стабильности соответствует температурной границе деления примерно между дизельным топливом и мазутом по кривой ИТК, то есть приблизительно 350-3600С. Нагрев нефти до более высоких температур будет сопровождаться ее деструкцией и, следовательно, ухудшением качества отбираемых продуктов перегонки. В этой связи перегонку нефти и ее тяжелых фракций проводят с ограничением по температуре нагрева. В условиях такого ограничения для выделения дополнительных фракций нефти, выкипающих выше предельно допустимой температуры нагрева сырья, возможно, использовать практически единственный способ повышения относительной летучести компонентов - перегонку под вакуумом. Так, перегонка мазута при остаточных давлениях в зоне питания вакуумной колонны позволяет отобрать газойлевые (масляные) фракции с температурой конца кипения соответственно до 500 и 6000С. Обычно для повышения четкости разделения при вакуумной, а также и атмосферной перегонки применяют подачу водяного пара для отпаривания более легких фракций. Следовательно, с позиций термической нестабильности нефти технология ее глубокой перегонки, то есть с отбором фракций до гудрона, должна включать как минимум две стадии: атмосферную перегонку до мазута с отбором топливных фракций и перегонку под вакуумом мазута с отбором газойлевых (масляных) фракций и в остатке гудрона.

4 Варианты установок первичной перегонки нефти В зависимости от направления использования фракций установки первичной перегонки нефти принято именовать топливными, масляными или топливно-масляными и соответственно этому варианты переработки нефти. Сырьем для установок первичной перегонки служат нефть и газовый конденсат. Физико-химические свойства нефтей и составляющих их фракций оказывают влияние на выбор ассортимента и технологию получения нефтепродуктов. При определении направления переработки нефти стремятся по возможности максимально полезно использовать индивидуальные природные особенности их химического состава. Так, переработку малосернистых высокопарафинистых и высокосернистых парафинистых нефтей осуществляют по топливному варианту с одновременным получением фракций бензина, керосина, дизельного топлива, вакуумного газойля и гудрона. При этом керосиновую фракцию из малосернистой парафинистой нефти используют как растворитель (уайт-спирит); дизельное топливо и вакуумный газойль подвергают депарафинизации для получения соответственно жидких и твердых парафинов; из гудрона получают сернистый электродный кокс. Фракции из высокосернистых нефтей — керосиновую, дизельную, вакуумный газойль — подвергают гидрообессериванию для получения соответственно товарных реактивного и дизельного топлив, а также сырья каталитического крекинга. Гудрон используют в производстве остаточных и окисленных битумов или подвергают неглубокому термическому крекингу (висбрекингу) для получения котельного топлива. Для производства смазочных масел используют нефти с высоким выходом и качеством масляных фракций. Их перерабатывают по топливно-масляному варианту. Наименьшее число фракций отбирается при чисто топливном варианте переработки. Это — бензин, керосин, дизельное топливо, вакуумный газойль — сырье для каталитического крекинга или гидрокрекинга и остаток, добавляемый в котельное топливо либо используемый как сырье для установок коксования, гидрокрекинга, получения битума. Переработка нефти по топливному варианту может быть глубокой и неглубокой. При глубокой переработке стремятся получить максимальный выход суммы светлых нефтепродуктов, при неглубокой — котельных топлив. В последнем варианте установка первичной перегонки состоит только из атмосферной части. По топливно-масляному варианту переработки нефти в вакуумной колонне отбирают три-четыре масляные фракции. Как при топливном, так и при нефтехимическом вариантах переработки нефти в схему АВТ включают вторичную перегонку бензина с получением сырья для каталитического риформинга или для выделения бензольной, толуольной и ксилольной фракций.

5 Ассортимент фракций и нефтепродуктов первичной перегонки нефти

Фракцию именуют нефтепродуктом, если ее свойства отвечают нормам стандарта или техническим условиям на товарный продукт, не требуя дополнительного передела. Бензиновая фракция с пределами выкипания 28—180 °С премущественно подвергается вторичной перегонке (четкой ректификации) для получения узких фракций (28—62, 62—85, 85—105, 105—140, 85—140, 85—180 °С), служащих сырьем для процессов изомеризации, каталитического риформинга с целью производства индивидуальных ароматических углеводородов (бензола, толуола, ксилолов), высокооктановых компонентов автомобильных и авиационных бензинов; применяется в качестве сырья пиролиза при получении этилена, реже — как компонент товарных бензинов. Керосиновая фракция с температурами выкипания 120—230 (240) °С используется как топливо для реактивных двигателей, при необходимости подвергается демеркаптанизации, гидроочистке; фракцию 150—280 или 150—315 °С из малосернистых нефтей используют как осветительные керосины, фракцию 140—200 °С — как растворитель (уайт-спирит) для лакокрасочной промышленности. Дизельная фракция, выкипающая при температурах 140—320 (340) °С, используется в качестве дизельного топлива зимнего, фракция 180—360 (380) °С — в качестве летнего. При получении из сернистых и высокосернистых нефтей требуется предварительное обессеривание фракций. Фракции 200—320 °С и 200—340 °С из высокопарафинистых нефтей используют как сырье для получения жидких парафинов депарафинизацией. Мазут — остаток атмосферной перегонки нефти — применяется как котельное топливо или в качестве сырья установок вакуумной перегонки, а также термического, каталитического крекинга и гидрокрекинга. Широкая масляная фракция с температурами выкипания 350—500 и 350—540 (580) °С — вакуумный газойль — используется в качестве сырья каталитического крекинга и гидрокрекинга. Узкие масляные фракции с пределами выкипания 320 (350) — 400, 350—420, 400—450, 420—490, 450—500 °С используют как сырье для установок производства минеральных масел различного назначения и твердых парафинов. Гудрон — остаток вакуумной перегонки мазута — подвергают деасфальтизации, коксованию с целью углубления переработки нефти, используют в производстве битума, остаточных базовых масел Пропан-бутановую фракцию получают в сжиженном или газообразном состоянии из углеводородного газа, состоящего преимущественно из пропана и бутанов, которые в растворенном виде содержатся в поступающих на переработку нефтях. Ее используют в качестве сырья на газофракционирующих установках с целью производства индивидуальных углеводородов, бытового топлива, компонента автомобильного бензина.

6 Технологические схемы установок первичной перегонки нефти

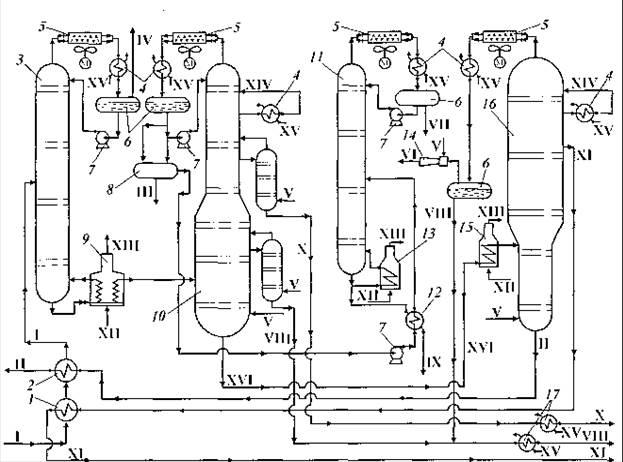

Технологическая схема установки АВТ должна обеспечивать получение выбранного ассортимента продуктов из заданного сырья наиболее экономичным способом. Ввиду большого разнообразия используемых нефтей и их качества, а также возможного ассортимента продуктов не всегда следует применять одну типовую схему. При выборе схемы АВТ необходимо определять: - мощность установки; - возможность и целесообразность комбинирования АВТ с другими установками; - схему отдельных блоков установки; - схему размещения оборудования на территории установки. Выбранная схема должна обеспечивать большую глубину отбора, четкость фракционирования, гибкость процесса, большой межремонтный пробег и высокие технико-экономические показатели. При составлении схемы следует учитывать и применять самые прогрессивные решения. Для новых НПЗ характерно применение крупных технологических установок с минимальным числом их повторения. При повышении мощности технико-экономические показатели установок первичной перегонки нефти улучшаются. Схема перегонки нефти с колонной предварительного частичного отбензинивания и основной сложной ректификационной колонной получила наибольшее применение в отечественной нефтепереработке. Она обладает достаточной гибкостью и универсальностью. Схема с предварительной отбензинивающей колонной и основной ректификационной колонной представлена на рисунке 1. Коррозионно-активные вещества удаляются через верх отбензинивающей колонны. Таким образом, основная ректификационная колонна защищена от коррозии. Благодаря предварительному удалению бензиновых фракций в змеевиках печи и теплообменниках не создается высокого давления, что позволяет устанавливать более дешевое оборудование без усиления его прочности. Нефть I проходит теплообменники 1 и 2, где подогревается за счет тепла отходящих продуктов, после чего поступает в отбензинивающую колонну 3. В колонне 3 из нефти выделяется легкая бензиновая фракция, которая охлаждается в воздушном холодильнике 5, конденсируется в холодильнике 4 и собирается в емкости орошения 6, откуда через отстойник 8 подается в стабилизатор бензина 11. В емкости орошения выделяется также газ IV, направляемый на компримирование. Полуотбензиненная нефть из нижней части колонны 3 направляется через трубчатую печь 9 в атмосферную колонну 10. Часть потока полуотбензиненной нефти подогревается в печи 9 и возвращается в отбензинивающую колонну 3, сообщая дополнительное количество тепла, необходимое для ректификации. В колонне 10 нефть разделяется на несколько фракций. Из верхней части колонны 10 в паровой фазе уходит тяжелый бензин, который конденсируется в холодильнике 4, а затем поступает в стабилизатор 11. Кубовый остаток стабилизатора подогревается в печи 13. В качестве боковых погонов из колонны 10 выводятся керосиновая X и дизельная VIII фракции, которые первоначально подаются в секции отпарных колонн 11, в которых в присутствии водяного пара удаляются легкие фракции. Затем керосиновая и дизельная фракции выводятся с установки. Из нижней части колонны 10 выходит мазут XVI, который через печь 15 подается в колонну вакуумной перегонки 16, где разделяется на вакуумные дистилляты XI и гудрон II. Из верхней части колонны 16 с помощью пароэжекторного насоса 14 отсасываются водяные пары, газы термической деструкции, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумный дистиллят XI и гудрон II через теплообменники подогрева нефти 1, 2 уходят с установки. Для снижения температуры в кубе и более полного извлечения дистиллятных фракций в колонны 10 и 16 подается водяной пар V. Избыточное тепло в них снимается циркуляционными орошениями XIV. В стабилизаторе 11 из верхней части отбирают «головку стабилизации» — сжиженный углеводородный газ VII, а из куба — стабильный бензин IX, не содержащий газообразных углеводородов. При работе по этой схеме следует нагревать нефть в печи до более высокой температуры, чем при однократном испарении вследствие раздельного испарения легких и тяжелых фракций. Кроме того, установка оборудована дополнительной аппаратурой — колонной, насосами печными и для подачи орошения, конденсаторами-холодильниками и т. д.

Рисунок 1. Схема установки атмосферно-вакуумной перегонки нефти

1, 2, 12 — теплообменники; 3 — отбензинивающая колонна; 4 — холодильник; 5 — воздушный холодильник; 6— емкость орошения; 7— насос; 8 — отстойник; 9, 13, 15 — печи нагрева сырья; 10 — атмосферная колонна с отпарными колоннами; 11 — стабилизатор бензина; 14 — пароэжекторный насос; 16 — вакуумная колонна; 17 — концевые холодильники. Потоки: I — нефть; II — гудрон; III — сброс воды в канализацию; IV — газ на газофракционирующую установку; V — пар водяной; VI — газы эжекции на утилизацию; VII — головная фракция стабилизации на газофракционирующую установку; VIII — дизельная фракция; IX — бензин; X — керосин; XI — вакуумный дистиллят; XII — топливный газ; XIII — дымовые газы; XIV — циркуляционное орошение; XV — вода; XVI — мазут

Отбензинивающая колонна в большинстве случаев простая. Имеются схемы, в которых легкий бензин выводится в виде паров через верх колонны, а тяжелый бензин — в виде бокового погона. Основная атмосферная колонна 10 состоит из 3—5 простых колонн (их число определяется числом выводимых дистиллятов). Верхний дистиллят (обычно бензиновый) выводится в виде паров, остальные дистилляты (жидкие боковые погоны) выводятся через отпарные секции. В атмосферной колонне 10 все тепло, необходимое для ректификации, вносится потоком сырья, которое нагревается в печи 9 до парожидкостного состояния. Поэтому для улучшения четкости разделения в этой колонне необходимо увеличивать долю отгона сырья, что достигается повышением температуры и снижением давления в зоне питания. Предпочтительно, чтобы доля отгона на 5—10 % мае. превышала сумму светлых дистиллятов, отбираемых в колонне. Жидкостное орошение в верху колонны создается подачей холодного или циркуляционного орошения. Каждое из них имеет преимущества и недостатки. Обычно при выделении легких фракций применяют холодное орошение, при выделении более тяжелых — циркуляционное. Кроме верхнего орошения, в основной атмосферной колонне применяют промежуточные циркуляционные орошения. Анализ фактических показателей работы атмосферных колонн АВТ показывает, что промежуточных циркуляционных орошений должно быть в колонне одно или два. Третье организовывать, как правило, нецелесообразно, так как при этом дополнительно регенерируется небольшое количество тепла, но в выше расположенных секциях снижаются флегмовое число и четкость разделения, а схема установки усложняется. Количество тепла, отводимого верхним и нижним промежуточным циркуляционным орошениями, должно определяться требованиями к качеству получаемых дистиллятов и регулироваться по температуре паров под тарелками, с которых выводятся эти дистилляты. Промежуточное циркуляционное орошение организуется в сечении колонны под тарелками вывода дистиллятов. Эти тарелки должны быть оснащены сливными устройствами, обеспечивающими нормальный переток жидкости на лежащую ниже тарелку. Паровое орошение в основной атмосферной колонне 10 и в отпарных колоннах 11 создается при помощи острого водяного пара (1,2—3,5 % мас. в колонне 10 и 1 % мас. в отпарных колоннах), который понижает парциальное давление нефтяных паров. От эффективности работы отпарных колонн в значительной степени зависит четкость разделения получаемых на установке продуктов. В отпарных секциях, работающих с вводом водяного пара, стекающая по тарелкам жидкость испаряется под действием своего тепла; его количество, а следовательно, и количество образующихся паров, ограничено. Эффективность обычных тарелок в таких условиях низка (15—20 %), поэтому необходимо применять специальные тарелки с повышенным сопротивлением сухой тарелки. Из-за недостатка тепла дизельные фракции из мазута отгоняются не полностью, и в смежном продукте — вакуумном газойле — содержится 20—30 % мас. таких фракций.

7 Стабилизация бензина и разделение его на узкие фракции Обычно в бензиновой фракции, получаемой на АВТ, содержатся растворенные газы. Поэтому ее подвергают физической стабилизации в ректификационной колонне, называемой стабилизатором. Качество стабильного бензина контролируют по содержанию в нем суммы изобутана и н-бутана или по допустимому давлению насыщенных паров товарного бензина. Кроме того, при стабилизации из бензина желательно удалять сероводород — не менее 96—99 % его содержания. Это позволяет сократить расход реагентов при щелочной очистке бензина и выделить сероводород для дальнейшего использования. Если бензиновая фракция направляется далее на переработку (например, после ректификационного разделения на узкие фракции их подвергают ароматизации на установках каталитического риформинга), то в процессе стабилизации изобутан и н-бутан могут быть удалены из бензина практически полностью. Для стабилизации бензина и разделения его на узкие фракции необходимо иметь несколько простых рекификационных колонн. Число их должно быть на единицу меньше числа получаемых фракций. Как правило, стабилизацию проводят в одной колонне под давлением 0,8—1,4 МПа, которое обеспечивает почти полную конденсацию газов при использовании воздуха или воды в качестве хладагента.

Перегонка мазута в вакууме В зависимости от типа нефти из остатка атмосферной перегонки (мазута) выделяют масляные дистилляты, которые направляются затем на маслоблок, или вакуумный газойль, являющийся сырьем установок каталитического крекинга. Для снижения температур кипения разделяемых компонентов и предотвращения термического разложения сырья мазут перегоняют в вакууме. С этой же целью используют введение острого пара в нижнюю часть вакуумной колонны или добавку водяного пара в змеевики печи подогрева. С углублением вакуума температуры кипения компонентов снижаются. Вакуум создается барометрическими конденсаторами и вакуумными насосами (поршневыми, ротационными, эжекторными или струйными), которые можно включать в различной последовательности. При использовании схемы барометрический конденсатор — эжектор основная масса паров, отходящих с верха вакуумной колонны, конденсируется в барометрическом конденсаторе, а оставшаяся часть затем отсасывается вакуумным насосом (обычно паровым эжектором). Остаточное давление в барометрическом конденсаторе зависит от температуры отходящей воды, но оно не может быть ниже давления насыщенного водяного пара при данной температуре. Таким образом, вакуум определяется температурой воды, выходящей из конденсатора. Вода из барометрических конденсаторов смешения загрязнена нефтепродуктами и сернистыми соединениями (иногда до 5,5 % мас. на мазут). Поэтому для уменьшения загрязненных сточных вод на ряде заводов в барометрические конденсаторы подается оборотная вода, в результате чего снижается расход свежей воды и уменьшается загрязнение водоемов. Однако при этом несколько повышаются температура воды, подаваемой в барометрические конденсаторы смешения, и затраты на сооружение отдельной системы водоснабжения. Проще и экономически целесообразнее заменять барометрические конденсаторы смешения трубчатыми теплообменниками — поверхностными барометрическими конденсаторами, хотя по теплотехническим показателям последние существенно уступают конденсаторам смешения. Нефтепродукты, конденсируемые в поверхностных конденсаторах, не разбавляются охлаждающей водой, что облегчает их выделение из конденсата, собираемого в отстойнике и барометрическом колодце. Одновременно необходимо улавливать и использовать сероводород из парогазовой смеси, выбрасываемой после последней ступени эжектора. При использовании схемы эжектор — барометрический конденсатор пары из верхней части вакуумной колонны подаются непосредственно в эжектор, и глубина вакуума не зависит от температуры воды, выходящей из барометрического конденсатора. В результате создается глубокий вакуум (остаточное давление 0,67—1,33 кПа, или 5—10 мм рт. ст.), и глубина вакуума определяется противодавлением на выходе из эжектора. Поэтому для создания глубокого вакуума соединяют последовательно несколько эжекторов. Такая система обходится дороже первой, так как эжектор отсасывает все пары, уходящие из колонны, и в барометрическом конденсаторе необходимо конденсировать большее количество паров. Особенности перегонки в вакуумной колонне те же, что и в атмосферной колонне, но есть специфика эксплуатации вакуумной колонны, обусловленная низким остаточным давлением в аппарате и условиями нагрева тяжелого по фракционному составу сырья. В вакуумной колонне необходимо создать условия, обеспечивающие высокую долю отгона и минимальное разложение сырья. Конструкция вакуумной колонны отличается от конструкции атмосферной колонны суженной отгонной частью, что способствует сокращению времени пребывания остатка в колонне (во избежание его деструкции под действием высоких температур). Из-за больших потоков паров, находящихся в глубоком вакууме, диаметр вакуумных колонн значительно больше диаметра атмосферных и составляет 8—12 м. В результате этого распределение жидкости и барботаж в колонне неравномерны, что приводит к малой эффективности тарелок. Кроме того, для уменьшения остаточного давления в питательной зоне на один отбираемый из колонны дистиллят приходится устанавливать не более 5—6 штук тарелок. Для равномерного распределения жидкости на поверхности рекомендуется применять специальные конструкции тарелок — решетчатые, клапанные или ситчатые. Для предотвращения попадания капель жидкости, транспортируемых парами в укрепляющую часть колонны и ухудшающих качество дистиллятов (особенно нижний боковой погон), в вакуумной колонне необходимо ставить ситчатые отбойные элементы (отбойники) и применять противопенные присадки. Дистилляты из вакуумной колонны можно откачивать: непосредственно из сливного стакана, в этом случае сливной стакан делается большего размера; через отпарную колонну; через емкость. Благодаря отпарным колоннам улучшается четкость разделения, но затрудняется создание глубокого вакуума из-за дополнительных сопротивлений трубопроводов и тарелок в отпарных колоннах, а также из-за подсоса воздуха через неплотности соединений. Для увеличения доли отгона при глубоком вакууме и повышения четкости разделения масляных дистиллятов предложено перегонять мазут в двух ректификационных колоннах. В первой колонне под действием глубокого вакуума более полно отбирается широкая масляная фракция. Во второй колонне, где широкая фракция разделяется на более узкие, допустим менее глубокий вакуум; число тарелок там можно увеличить, что даст необходимую четкость разделения. По другому варианту в первой колонне отбирают более легкие дистилляты и полугудрон, а во второй — при помощи испаряющего агента (керосиновой или газойлевой фракции) получают более вязкие дистилляты и гудрон. Недостатком двухколонной вакуумной установки является усложнение схемы перегонки и эксплуатации и увеличение капитальных вложений на строительство и эксплуатационных затрат на дополнительную аппаратуру.

|

||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 1111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.108.24 (0.013 с.) |