Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обзор существующего оборудования для испытания материалов на трение и изнашивание

Триботехнические испытания каждого узла трения включают широкий спектр исследований, различающихся этапом жизненного цикла изделия. На начальном этапе проектирования узла трения актуальным является вопрос о выборе оптимальных конструкционных и смазочных материалов[2]. Эта проблема решается проведением серии лабораторных триботехнических испытаний с использованием доступных на рынке машин трения (см. приложение 1) и, по большей части, стандартизованных методик (см. приложение 2). Лабораторные испытания заключаются в последовательном экспериментальном изучении антифрикционных, антизадирных и противоизносных свойств ряда, предварительно отобранных по каким-либо критериям, трибоматериалов (либо одного материала, подвергнутого различным технологиям ресурсоповышающей обработки). Выбор машины трения при этом основан на идентичности вида трения (качение, скольжение, при предварительном смещении и т.п.) и схемы трения (кольцо-кольцо, палец-диск, шар-диск, диск-колодка и т.п.), а также (по возможности) условий нагружения, нагрева и др. факторов. Характерные особенности лабораторных испытаний, такие как: малая длительность, не превышающая нескольких часов; упрощенная форма и уменьшенные габариты испытываемых образцов материалов (шарик, ролик, пластина и т.п.) служат для максимального снижения стоимости исследований. В результате, удается не только достаточно быстро оценить работоспособность исследованных материалов в различных условиях трения, но также отобрать из них наиболее перспективные, показавшие наилучшие результаты, что и является целью лабораторных испытаний. Следующими по степени сложности являются стендовые испытания. Для их проведения изготавливаются специализированные достаточно сложные и дорогие стенды, проектируемые под испытания готовых деталей (упорных шайб, колец синхронизаторов, зубчатых колес и т.п.) конкретных пар трения[3]. Таким образом, в качестве объектов испытаний берутся уже не упрощенные модели, а натурные образцы деталей. Условия испытаний максимально приближают к эксплуатационным (включая даже такие нюансы, как теплоотвод, динамичность нагружения и т.д.), а длительность испытаний делают идентичной или соизмеримой с техническим ресурсом проектируемой пары трения (до нескольких дней). Следовательно, стендовые испытания являются более точными (хотя и не исчерпывающими) в плане оценки надежности деталей пар трения, но и существенно более дорогими. Главная цель стендовых испытаний – оценка правильности технических решений по выбору трибоматериалов, геометрии детали и технологии ее изготовления. Данный этап испытаний очень важен, так как неудачные макрогеометрия (фаски, галтели, выпуклость, вогнутость и т.п.) и микрогеометрия (волнистость, шероховатость) деталей пар трения способны привести к быстрому выходу узла трения из строя, даже при использовании высококачественных материалов.

Наиболее точными в заводских условиях являются натурные испытания узлов трения. В качестве объекта испытания берется опытный образец готового узла трения (собранный подшипник, редуктор, секция бурового долота и т.п.) и проводятся его ресурсные испытания (дни, недели и месяцы) при нормальных или форсированных режимах по заданной программе. Испытуемый узел трения устанавливается либо непосредственно в машину или агрегат, для которой он предназначен, либо в ее имитатор, позволяющий воспроизводить все условия эксплуатации. Для натурных испытаний предприятие должно быть оборудовано полигонами, участками для доводки, имитаторами, симуляторами, аэродинамической трубой и т.п. Таким образом, при натурных испытаниях узел трения работает так же, как и при эксплуатации. Это позволяет получить достоверные данные о триботехнических и других характеристиках узла трения, необходимые, в том числе, для его доводки. Недостаток натурных испытаний – более высокая стоимость по сравнению со стендовыми и, тем более, лабораторными испытаниями. Несмотря на все попытки адекватно смоделировать условия эксплуатации узлов трения в ходе предыдущих испытаний все равно остаются неучтенными такие важные факторы, как «человеческий фактор», влияющий на «культуру» транспортировки, хранения и эксплуатации технических систем, поставляемых заводами на рынок, а также климатических особенностей (низкие температуры в арктической зоне, коррозионное воздействие морского климата, песчаные бури в южных регионах, динамические нагрузки при езде по проселочным дорогам в сельской местности и т.п.). Поэтому самую объективную информацию о надежности узлов трения машин можно получить только в ходе эксплуатационных испытаний (т.н. подконтрольная эксплуатация). Объектами наблюдения здесь являются опытные партии технической продукции. Обратная связь может быть организована в форме сбора статистики из ремонтных предприятий. Это самый длительный вид испытаний (до нескольких лет) и исправление ошибок, выявленных на данном этапе, обходятся дороже всего (отзыв бракованных партий).

Далее будут рассматриваться только машины трения для проведения лабораторных испытаний, поскольку они используются в трибологической практике наиболее часто. Лабораторные трибометры по роду выполняемых задач можно разделить на четыре группы: демонстрационные, стандартные, универсальные и специализированные. Рассмотрим их подробнее.

Демонстрационные трибометры

Демонстрационные трибометры – наиболее простые устройства, служащие для демонстрации какого-либо трибологического эффекта, обеспечения наглядности особенностей одного или нескольких видов трения или иллюстрации принципов определения отдельных трибологических характеристик без претензий к высокой точности получаемых данных. Используются в учебных заведениях для проведения лабораторных работ, а также могут использоваться на различных презентациях и выставках. Одна из простейших моделей демонстрационного трибометра типа «наклонная доска» представлена комплектом принадлежностей из школьного класса по физике. Он включает (рис. 1.1) штатив 1, доску 2 с блоком 3, отвесом 4 для измерения угла наклона и бортиком 5 для остановки скользящих образцов, набор грузов 6, деревянный брусок 7 с гнездами для грузов, динамометр. Две из граней бруска имеют примерно вдвое большую площадь, чем две другие, одна грань шероховатая, остальные имеют одинаковую гладкость.

Рис. 1.1. Демонстрационный трибометр типа «наклонная доска». Иллюстрация из сайта [http://www.mitht.rssi.ru/rnpo/3-2-14.htm].

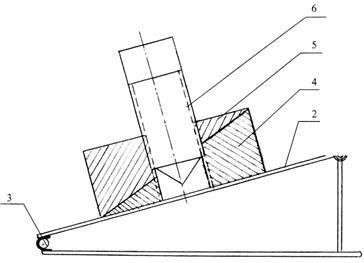

Этот трибометр позволяет исследовать силы трения скольжения и качения при движении одного тела по поверхности другого, которая зависят от материалов трущихся тел, гладкости граней бруска и площади контакта бруска с наклонной плоскостью (по закону Ньютона-Амонтона сила трения не зависит от площади контакта) [1]. Коэффициент трения покоя определяется как тангенс угла наклона доски в момент начала скольжения образца по доске вниз. Более широкими возможностями обладает трибометр, разработанный в Курском государственном университете, с помощью которого можно исследовать помимо трения скольжения и качения, также трение верчения, используя при этом движение одной и той же группы тел по наклонной плоскости. Трибометр (рис. 1.2.) состоит из неподвижной горизонтальной 1 и подвижной наклонной плоскости 2, соединенных шарниром 3, сборного гироскопа, состоящего из прижатых друг к другу цилиндров 4 и 5. Причем один из цилиндров имеет основание в виде эллипса, а другой – в виде окружности. Цилиндры имеют осевое отверстие с резьбой, в которую имеет возможность вворачиваться заостренный стержень 6 [1], при этом длина стержня превышает высоту гироскопа. Положение плоскостей 1 и 2 фиксируется устройством 7. Основания одного из цилиндров выполнены шероховатыми, например, оклеены стеклянной бумагой.

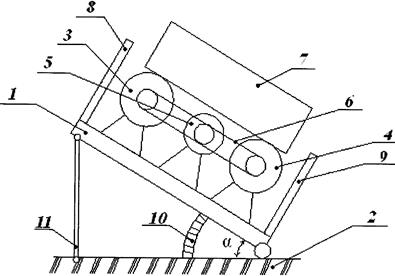

Рис. 1.2. Трибометр. Коэффициент трения при скольжении по наклонной плоскости цилиндров, скрепленных друг с другом стержнем, определяется так же, как и в предыдущем трибометре – как тангенс угла наклона, измеренный транспортиром. Перебирая способы соединения цилиндров 4 и 5 можно добиться изменения шероховатости и площади поверхности трения. Аналогичным образом можно определить коэффициент трения качения. Для этого необходимо соединить друг с другом цилиндры 4 и 5 так, чтобы они располагались соосно, сформировав подобие ролика. Поставив такой ролик образующей на наклонную плоскость, и изменяя угол наклона добиваются его равномерного качения вниз. По тангенсу этого угла определяют коэффициент трения качения. Для оценки коэффициента трения верчения стержень острым концом вворачивают в прижатые соосно друг к другу цилиндры, до выхода кончика стержня наружу, формируя подобие детского волчка (гироскоп). Гироскоп устанавливают острым концом на наклонную плоскость и раскручивают вручную. Затем, увеличивая угол наклона, добиваются соскальзывания вращающегося волчка вниз. И вышеописанным способом определяют коэффициент трения верчения. В отличие от вышеописанных устройств, в которых реализуется трение покоя, трибометр, описанный в патенте на полезную модель №77439 [2], позволяет изучать трение движения. Устройство, разработанное в Томском государственном политехническом университете, включает (см. рис. 1.3) неподвижную платформу 1, шарнирно соединенную с основанием 2. На основании 2 на осях установлены контробразцы 3 и 4 цилиндрической формы, приводимые во вращение двигателем 5 посредством трансмиссии 6. На цилиндрических поверхностях контробразцов 3 и 4 размещен образец 7, перемещение которого по платформе 1 ограничено верхним 8 и нижним 9 ограничителями хода. Платформа снабжена угломерным устройством 10 и устройством для изменения угла наклона, в частности домкратом 11. Используется трибометр следующим образом. Включением двигателя 5, сообщают синхронное вращение цилиндрическим контробразцам 3 и 4, которые за счет трения увлекают образец 7 в направлении верхнего ограничителя 8. Посредством домкрата 11 постепенно увеличивают угол наклона платформы 1 по отношению к основанию 2, и определяют угол наклона платформы 1, когда образец 7, упертый в верхний ограничитель 8 начнет, преодолевая трение о цилиндрические контробразцы. В этом положении угол оценивают тангенс угла a, который по характеризует коэффициент трения движения образца.

Рис. 1.3. Трибометр для оценки коэффициента трения движения.

Недостаток вышеописанных устройств, помимо достаточной сложности состоит в невозможности непосредственного определения коэффициента трения при испытаниях, т.е. в недостаточной наглядности, что является критичным для демонстрационных трибометров. Этого недостатка лишены следующие две модели демонстрационных трибометров, разработанные в Самарском государственном техническом университете. Первая модель трибометра (рис. 1.4) включает основание 1, с одной стороны которого установлен шарнир 2, а с противоположной стороны – вертикальная линейна со шкалой 3. Разметка на шкале соответствует разметке линии тангенсов для единичной окружности с радиусом, равным длине основания от оси вращения шарнира до линейки. К шарниру 2 прикреплена цилиндрический стержень (ось) 4, имеющая за счет шарнира возможность изменять угловое положение относительно основания 1. На оси установлена многогранная платформа 5, которая имеет возможность вращаться вокруг оси посредством подшипников 6 и 7, а также фиксироваться в нужном положении фиксатором (гайкой) 8. Грани платформы имеют покрытия 9, 10 из различных материалов. Например, в случае применения четырехгранной платформы, грани могут быть покрыты резиной, деревом, металлом и пластиком.

Рис. 1.4. Устройство для определения коэффициента трения.

На оси закреплен кронштейн 11, в котором установлен амортизатор 12, свободный конец штока которого расположен над верхней гранью платформы и имеет возможность контактировать с контробразцом 13. Амортизатор выполнен по принципу мебельных демпферов захлопа с постепенным равномерным перемещением штока за счет перепуска газа или вязкой жидкости между камерами амортизатора. Контробразец, аналогично платформе также имеет на своих гранях покрытия из различных материалов. Для оценки коэффициента трения покоя выбирают пару трения за счет поворота платформы и контробразца, при котором в зоне их контакта будут находится требуемые материалы и фиксируют платформу в данном положении. При этом контробразец не должен соприкасаться со штоком амортизатора. Далее за счет подъема свободного конца оси начинают наклонять платформу относительно основания и в момент начала скольжения контробразца по верхней грани платформы определяют по шкале линейки (в месте пересечения с осью) величину коэффициента трения покоя. Для оценки коэффициента трения движения устройство используется аналогичным образом. Только перед началом наклона платформы контробразец устанавливают на платформу, предварительно утопив шток амортизатора. При этом в течение времени, пока шток амортизатора возвращается в исходное положение, обеспечивая толкание контробразца по верхней грани платформы, следят за моментом отрыва контробразца от штока и началом самостоятельного (а не вынужденного) скольжения. Фиксируют в этот момент величину коэффициента трения движения. В области кронштейна также может быть установлен вибратор с регулируемой частотой вибрации, позволяющий оценить вклад динамической нагрузки в коэффициент трения и, особенно, показать влияние частоты вибрации (резонансных явлений) на характеристики скольжения.

Одной из наиболее совершенных моделей демонстрационного трибометра является миниатюрная машина трения (см. рис. 3.5). Данная машина трения входит в линейку трибометров серии «Универсал» и является полнофункциональной машиной трения, позволяющей проводить триботехнические испытания по различным схемам, таких как «кольцо-кольцо», «кольцо-плоскость», «шарик-диск», «палец-диск» (в зависимости от используемой оснастки) для исследования триботехнических материалов на трение и изнашивание. В трибометрах реализован компьютерный сбор данных и мониторинг режимов испытаний включая: оценку величины нормальной нагрузки, момента трения и температуры саморазогрева пары трения. Однако имеются ограничения по силовым и скоростным условиям нагружения материалов.

Рис. 1.5. Малогабаритный демонстрационный трибометр.

Трибометр включает: электропривод (мотор с редуктором) 1, закрытые кожухом и соединенные с кареткой, нагружающего устройства 2, связанного со стойкой 3. В основание стойки (4) вмонтированы автономные источнкии питания и измерительный моноблок с датчиками и усилителем, сигналы от которого через систему сбора данных поступают в компьютер. Трибометр дополнительно может быть оснащен комплектом оснастки для различных испытаний. Трибометр может успешно использоваться в презентационных целях (при демонстрациях на выставках триботехнической продукции, включая смазочные материалы, покрытия, упрочняющие технологии и т.п.), учебных занятиях (при проведении лабораторных и практических работ), оперативном тестировании качества трибоматериалов. Особенности демонстрационного трибометра: 1. В настоящее время демонстрационный трибометр представляет собой самую миниатюрную и легкую машину трения в мире. Габариты прибора не превышают 80×120×180 мм. Устройство транспортируется в небольшом контейнере, т.е. является мобильным. Масса трибометра – не более 2-х кг. 2. Питание измерительной системы трибометра осуществляется от компьютера (посредством USB порта). Привод может питаться от автономного источника (аккумуляторов) или от сети переменного тока через адаптер. Таким образом, впервые трибометр может работать в качестве автономной приставки к ноутбуку. Частота вращения шпинделя регулируется в диапазоне 60…180 мин-1. 3. Система сбора данных собрана на базе сертифицированного устройства Е-154, производимого фирмой L-Card и лицензионной программы PowerGraph. Сбор данных с датчиков нормальной и касательной нагрузки, и температуры осуществляется с частотой до 10 кГц, что позволяет исследовать быстропротекающие процессы при трении. Возможность нагружения пары трения до 10 МПа и выше позволяет исследовать различные режимы трения (сухое, граничное, смешанное, жидкостное) и виды изнашивания, вплоть до схватывания поверхностей. Диапазон измеряемых температур – до 300°С, нормальных нагрузок – до 200 Н. Стандартные машины трения Стандартные машины трения предназначены для проведения одной или нескольких стандартных методик лабораторных испытаний на трение и изнашивание, при реализации одной схемы трения. Например, машина ЧШМТ реализует только четырехшариковую схему трения, позволяя выполнять методики оценки противоизносных и антизадирных свойств смазочных материалов. Стандартные машины трения обеспечивают проверенные годами высокие показатели точности, повторяемости и воспроизводимости экспериментальных данных. При этом стандартные трибометры имеют на рынке приемлемую стоимость. Результаты стандартных испытаний многими принимаются в качестве одного из главных критериев качества испытываемых материалов.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 209; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.249.105 (0.022 с.) |