Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы испытаний смазочных материалов в процессах металлообработкиСодержание книги

Поиск на нашем сайте

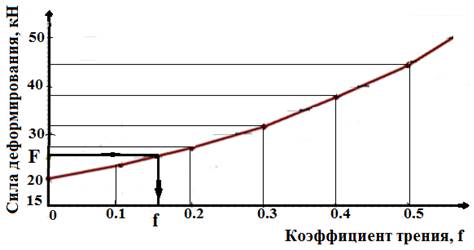

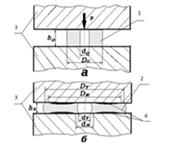

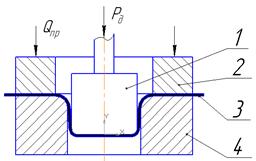

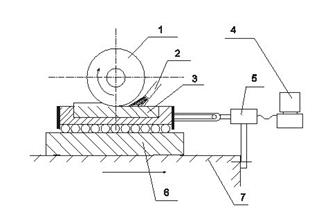

Трение в узлах деталей машин и трение в процессах металлообработки являются разновидностями контактного взаимодействия соприкасающихся под нагрузкой твердых тел. Процесс трения при металлообработке отличаются от трения деталей машин в основном двумя особенностями. Во-первых, при металлообработке изделие подвергается значительной пластической деформации, в то время как при смазке деталей машин оба трущихся компонента остаются в области упругой деформации. Во-вторых, условия смазки в процессах металлообработки более сложны, чем условия смазки деталей машин, так как контактные условия зависят от геометрии инструмента и очага деформации. Кроме этого, контактные давления в процессах металлообработки в десятки раз больше. Эти отличия и определяют и различные методологические подходы к определению триботехнических характеристик смазочных материалов и их выбору. Физико-химические свойства конкретного смазочного материала при различных схемах взаимодействия инструмента и заготовки по-разному влияет на выходные параметры технологического процесса (стойкость инструмента, шероховатость обработанной поверхности, энергосиловые параметры и т.п.). Исследования показывают, что зависимости силы трения, износа инструмента, возникновения задирообразования от режимов и вида обработки при использовании различных смазочных сред могут существенно отличаться как количественно, так и качественно [5]. Для определения качества смазочных материалов используются различные методы испытаний, которые подразделяются на лабораторные, стендовые и эксплуатационные. Лабораторные испытания сводятся к получению необходимой информации о натурном объекте с помощью изучения более простого объекта — модели. Это осуществимо при условии обеспечения единой физической природы явлений, происходящих в изучаемом объекте и в использованной исследователем модели. Обеспечение этого возможно за счет воспроизведения на модели адекватных условий механики контакта, тепловых условий, физических и химических свойств, взаимодействующих тел и окружающей среды, имеющих место в натурном объекте. Важно корректно выбрать оценочные показатели для выявления уровня трибологических свойств в контакте «инструмент-деталь». Это могут быть: 1) эмпирические оценочные показатели; 2) аналитические показатели; 3) показатели, полученные с помощью методов теории подобия и физического моделирования [18,19,21]. Использование существующих данных по коэффициентам трения для различных смазочных материалов при проектировании технологических процессов и при математическом моделировании приводит к существенной погрешности определения напряженно-деформированного состояния (НДС) заготовки и инструмента. Практически все предложенные модели контактного взаимодействия инструмента с обрабатываемой заготовкой, так или иначе, упираются в недостаточность экспериментальных данных и противоречивый характер получаемых теоретических результатов, связанные с исключительной сложностью описываемого процесса [5,6]. В настоящее время, для более точного определения параметров трения в процессах металлообработки применяют экспериментально-теоретический метод [17,20]. Для реализации этого метода сначала моделируют технологический процесс, например деформирования заготовки с помощью программного комплекса (ANSYS, DEFORМ, LS - Dyna, и т.п.). По результатам математического моделирования строят зависимость силы деформирования от заданных значений коэффициента трения F = f (f) (см. рис. 5.1). Физическое моделирование проводят для этого же процесса. Из результатов эксперимента определяют силу деформирования, соответствующую реальному состоянию поверхностей инструмента и заготовки и используемого смазочного материала. Затем по полученной в результате моделирования диаграмме F = f (f) определяют коэффициент трения, соответствующий экспериментально полученному значению силы F. На рис.5.1 в качестве примера представлены зависимости силы деформирования от коэффициента трения для относительной степени деформации 40% при прямом холодном выдавливании для смазочного материала с содержанием 40% дисульфида молибдена [17]. Рис. 5.1. Расчетная зависимость силы деформирования от коэффициента трения и экспериментально определенное значение силы деформирования при прямом холодном выдавливании: степень относительной деформации 40%, скорость деформирования 8,3x10-4 м/с, смазочный материал И-40А с дисульфидом молибдена.

Широко известны стандартные приборы, установки и стенды для определения свойств смазочных материалов, применяемых в узлах трения деталей машин [21,22]. К сожалению, на сегодняшний день, используя эти стандартные и известные методы испытаний определить весь комплекс необходимых физико-химических, триботехнических и эксплуатационных свойств смазочных материалов, предназначенных для процессов металлообработки, не предоставляется возможным. Тем не менее, с какой-то долей достоверности по результатам испытаний, полученных с помощью стандартных методов на машинах моделирующих узлы деталей машин, можно прогнозировать противозадирные и противоизносные свойства инструментальной оснастки. Следовательно, выбор смазочных материалов для конкретного технологического процесса уже на стадии лабораторных испытаний необходимо проводить путем физического моделирования самого процесса и условий трения в нем. И только совместная оценка физикo-химических свойств с триботехническими показателями могут дать более полную прогнозную информацию об эксплуатационных характеристиках смазочного материала с точки зрения использования последнего в том или ином процессе металлообработки [23]. При разработке новой композиции смазочного материала для процессов металлообработки комплекс методов испытаний в лабораторных условиях необходимо выбирать с учетом современных требований, которые на сегодняшний день выдвигают промышленные предприятия. Эти требования условно можно разделить на две основные группы [23,24]. 1.Функциональные требования: - снижение сил трения на контактной поверхности; - предотвращение схватывания и налипания металла на инструмент; - уменьшение износа инструмента; - обеспечение чистоты и оптимальной шероховатости поверхности изделий; - охлаждение инструмента; - снижение теплопередачи между деформируемым металлом и инструментом; - обеспечение равномерного распределения деформации по объему деформируемого тела 2. Требования технического, экономического и санитарно-гигиенического характера: - стабильность состава и трибологических свойств в процессе эксплуатации; - удобство подачи на инструмент и заготовку; - простота приготовления и возможность регенерации; - простота удаления с поверхности изделий; - отсутствие вредного воздействия на металл и оборудование; - нетоксичность, отсутствие неприятного запаха; - отсутствие отрицательного воздействия на окружающую среду и человека; - малая стоимость и недефицитность (для смазок массового потребления). На рисунке 5.2 показана схема процесса разработки и внедрения смазочных материалов для операций металлообработки, которая, по мнению авторов, наиболее полно отражает все стадии процесса рождения новых смазочных материалов и технологических сред для процессов металлообработки и их внедрения в производство.

Рис.5.2. Процесс разработки и внедрения смазочных материалов для операций термообработки.

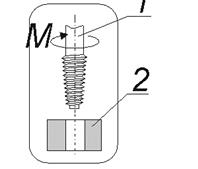

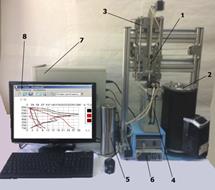

Лабораторные испытания смазочных материалов позволяют оценивать физико-химические и стандартные триботехнические показатели смазочных материалов. Триботехнические показатели смазочных материалов оценивают на четырехшариковой машине трения ЧМТ-1, универсальной машине трения УМТ-2168, машине Тимкена и др., которые позволяют определять уровень противозадирных, противоизносных и антифрикционных смазочного материала при контакте трущихся пар по линии, точке и поверхности. Испытательные стенды позволяют при необходимости изменять режимы обработки заготовок (скорость, температуру, давление), и определять энергосиловые параметры, локальные температуры на контактных поверхностях, качество обработанной поверхности и износ инструмента в зависимости от режимов обработки, геометрии и материалов инструмента и заготовки, наличия специальных покрытий и используемого смазочного материала или смазочно-охлаждающей жидкости. Возможность в одной лаборатории осуществлять триботехнические испытания смазочных материалов с помощью стендов моделирующих типовые процессы металлообработки позволяет сократить время и материальные затраты на промышленные испытания смазочных материалов и с большой вероятностью прогнозировать эффективность смазочных материалов при эксплуатационных испытаниях. В таблицах 5.1 и 5.2 приведен комплекс методов трибологических и физико-химических испытаний применяемых для процессов металлообработки, который позволяет исследовать и определять основные функциональные требования смазочных материалов, применяемых в типовых процессах пластического деформирования, лезвийной обработки и при производстве и эксплуатации стальных канатов. Лабораторный комплекс создан в НИИ «Триботехники и смазки» УГАТУ совместно со специалистами Технопарка ХТЦ УАИ-РОСОЙЛ. С помощью такого комплекса методов испытаний смазочных материалов можно оперативно, с достаточной для практики точности, определять необходимые физико-химические, триботехнические и эксплуатационные характеристики смазочных материалов для разных условий трения между заготовкой и инструментом и прогнозировать поведение смазочного материала в условиях различных производственных процессах металлообработки. Точность испытательного метода можно оценить по воспроизводимости и повторяемости результатов испытаний. Повторяемость результатов испытаний распространяется на одного наблюдателя и на одну испытательную установку, на которой проводились испытания. Воспроизводимость результатов испытаний крайне важна для соответствия стандартом испытаний и требованиям нормативного документа на смазочный материал. Для соответствия результатов лабораторных и стендовых испытаний с результатами эксплуатационных испытаний смазочных материалов необходимо привести условия испытаний в соответствие с конкретными нагрузками, скоростями скольжения, температурой, материалами заготовки и инструмента, используемые в реальной эксплуатации смазочного материала. Только с учетом всех этих условий можно сделать правильный выбор методик и оценить с их помощью эффективность смазочного материала для конкретного технологического процесса металлообработки. В результате такого подхода разработаны и внедрены смазочные материалы серии «Росойл» (более 150 наименований) для самых разнообразных процессов металлообработки и узлов деталей машин, в том числе и композиции для защиты металлоизделий от коррозии, канатные смазки, закалочные среды и другие технологические жидкости. Применение разработанных с помощью предложенного комплекса испытаний смазочных материалов в производственных условиях позволило повысить ресурс работы дорогостоящей инструментальной оснастки, улучшить условия труда, сократить время и материальные затраты на промышленные испытания смазочных материалов, снизить себестоимость и повысить качество получаемых изделий [25,26].

Таблица 5.1. Методы триботехнических испытаний

Таблица 5.2. Методы испытаний физико-химических и защитных свойств смазочных материалов

Контрольные вопросы 1. Дайте определение трибологии. 2. В каком году трибология стала самостоятельной наукой? 3. Что такое задир? 4. Назовите 5 видов фрикционного взаимодействия. 5. Что такое граничная смазка? 6. В чем основное отличие гидродинамической смазки от граничной? 7. Что подразумевается под триботехническими показателями изделий? 8. Назовите входные, внутренние и выходные факторы сложного трибологигического процесса. 9. Какие показатели определяются при методе оценки эффективности смазочных материалов в процессах холодного и горячего объемного выдавливания? 10. Какие показатели определяются при методе оценки эффективности смазочных материалов в процессе формообразования пластическим деформированием и нарезанием внутренних и наружных резьб? 11. Как определяется коэффициент трения с помощью экспериментально-теоретического метода? 12. Какими задачами занимается триботехника как прикладной раздел трибологии?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 455; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.156.84 (0.013 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||