Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение сил деформирования, трения в процессе холодного прямого выдавливания с применением технологических смазочных материаловСодержание книги

Поиск на нашем сайте Цели работы Экспериментальное определение влияния смазочного материала и различных способов подготовки поверхности деформируемой заготовки на величины сил деформирования, выталкивания и трения в процессе прямого выдавливания. Овладение методиками выполнения работы, обработки экспериментальных данных и анализа полученных результатов исследования.

Теоретическая часть Испытательный стенд для исследования сил пластического трения в процессах холодного объемного деформирования металлов создан на базе разрывной машины ИР-5047-50, с максимальной силой деформирования 50 кН и максимальной скоростью перемещения траверсы 8×10-3 м/с (рис.6.1). Программное обеспечение ПО-7, осуществляют сбор и обработку данных поступающих с датчиков и регистрируют на компьютере зависимости: «сила деформирования - перемещение траверсы»; «сила деформирования – время (или перемещение траверсы)»; «сила трения – время (или перемещение траверсы)»; «нормальная нагрузка – время (или перемещение траверсы)». На стенде реализованы физические модели процессов прямого выдавливания, редуцирования, волочения через монолитную и роликовую волоки. Прямое выдавливание (прессование) - технологическая операция, в процессе которой происходит истечение металла, заключенного в замкнутую полость (контейнер), в направлении движения рабочего инструмента через отверстие (очко матрицы), форма которого определяет поперечное сечение выдавливаемой части деформируемой заготовки (рис.6.2, а). Прямое выдавливание применяют для получения сплошных поковок, форма которых соответствует стержню с утолщением на одном конце (например, поковок тарельчатых клапанов, шаровых пальцев, ступенчатых валов и др.), а также труб. В последнем случае в качестве исходной заготовки для выдавливания может быть использована труба (полая заготовка), которая насажена на специальную оправку. Теоретические основы процесса разработаны И.Л. Перлиным, М.В. Сторожевым и другими исследователями. Сила, приложенная к пуансону, должна обеспечить формоизменение металла в сужающемся канале матрицы и преодолеть силы трения о стенки калибрующего пояска, матрицы и контейнера [27,28]. Рис. 6.1. Испытательный стенд на базе разрывной машины ИР-5047-50для исследования сил пластического трения в процессах холодного объемного деформирования металлов

Обозначим силы трения, действующие в контейнере матрицы В процессе выдавливания рост силы деформирования происходит за счет небольшой осадки заготовки (заполнение зазора между заготовкой и матрицей), деформации ее в коническом участке и заполнения калибрующего пояска. После заполнении полости матрицы (точка С на индикаторной диаграмме рис.6.2,а) начинается установившийся процесс выдавливания, который характеризуется снижением силы деформирования за счет уменьшения контактирующей площади заготовки с матрицей в контейнере (участок С-D рис.6.2,а). По полученной индикаторной диаграмме «сила деформирования – перемещение» (см. рис.6.2, а) определяется напряжение трения в контейнере и калибрующем пояске матрицы по методике, описанной в работах [24].

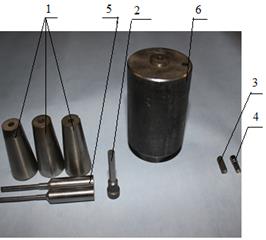

Рис.6.2 Схема испытания смазочных материалов в процессе прямого выдавливания (а) - деформирование; (б) - выталкивание и (в) - вид экспериментальной оснастки для реализации процесса прямого холодного выдавливания:1 – матрица; 2 – пуансон; 3 – образец; 4 - образец после деформации; 5 - выталкиватель; 6 - корпус

Эффективность действия технологического смазочного материала (ТСМ) в процессе выдавливания заключается в снижении сил деформирования (P1), выталкивания (P2) и трения. По полученной индикаторной диаграмме сила деформирования – перемещение (рис.6.2,а) определяют напряжение трения в контейнере матрицы: где В калибрующем пояске матрицы пластическая деформация отсутствует и изменение характера кривой происходит за счет сил трения, поэтому напряжения трения в калибрующем пояске (при некоторых допущениях) можно определить как где L 2- длина калибрующего пояска; d – диаметр калибрующего пояска. Основными функциями смазочного материала при холодном объемном деформировании являются надежная экранировка поверхности деформируемой заготовки и инструмента, а также уменьшение сил контактного трения и, как следствие, снижение энергосиловых параметров процесса (сил деформирования). Под экранировкой следует понимать способность того или иного смазочного материала или покрытия обеспечивать заданное формоизменение заготовки, на которую они нанесены, без дефектов поверхности (рисок, задиров, выровов и др.). Косвенно адгезионные свойства смазочного материала можно определить по величине силы выталкивания (рис.6.2,б). В процессе выталкивания (рис.6.2,б) напряжение трения в калибрующем пояске можно определять по формуле: а напряжение трения в контейнере как: где L 4- длина заготовки в контейнере (определяется экспериментально – замером заготовки после выталкивания). Оценку эффективности смазочных материалов по напряжениям трения производят по формуле: Э=((τэ - τn) / τэ)*100%, (1.5) где τэ – напряжение трения с эталонной смазкой, кН/мм2; τn – напряжение трения с исследуемой смазкой, кН/мм2; Оценку эффективности смазочных материалов по силам выдавливания, выталкивания производят по формуле: Э=((Pэ-Pn)\Pэ)*100%, (1.6) где Pэ - среднее максимальная сила деформирования или выталкивания с эталонной смазкой, кН; Pn - среднее максимальная сила деформирования или выталкивания с исследуемой смазкой, кН. Если Pэ < Pn, то эталонная смазка эффективнее исследуемой. Все режимы испытаний и результаты заносятся в протокол испытаний.

Оборудование, инструмент и материалы Экспериментальная оснастка установлена на машину ИР 5047-50, работающую в режиме сжатия и позволяющую получать скорости нагружения в диапазоне 10-6...10-2 м/с при давлении до 2500 МПа. Оснастка изготовлена из стали Х12М и Р6М5 с набором матриц с различной относительной степенью деформации. Образцы представляют собой цилиндры различных размеров из конструкционных материалов. Испытательный комплекс: - машина разрывная ИР 5047-50 с силоизмерительной системой 1925-ИС-М 1-4-50, входящей в комплект машины; - тензометрический датчик силы с измерительным диапазоном от 0 до 50 кН позволяющий регистрировать силы возникающие при выдавливании, подключенный к силоизмерительной системе 1925-ИС-М 1-4-50; - компьютер для управления разрывной машиной и обработки регистрируемых параметров, подключенный к силоизмерительной системе 1925-ИС-М1-4-50; - программа для компьютера "Испытательный комплекс ПО-7" позволяющая графически исследовать процесс выдавливания. - экспериментальная оснастка включает в себя корпус с набором вставок, которые позволяют осуществлять выдавливание заготовок со степенями деформации от 5 до 80%, пуансоны и выталкиватели. - цилиндрические заготовки диаметром 4,9мм, длиной 15мм из различных сталей и сплавов. - технологические смазочные материалы; - ветошь для протирки; - растворитель 646 ГОСТ 18188-72; - кисточки для смазывания зоготовки и инструмента. Порядок выполнения работы Студент должен самостоятельно: - изучить теоретические положения к работе и разделы 1-5 данного практикума; - ознакомиться с принципом работы оборудования; - перед началом испытания каждого образца смазочного материала все поверхности экспериментальной оснастки, с которыми соприкасается смазка во время испытания (внутренняя полость матрицы, контейнера), заготовки, обезжиривают растворителем, протирают ватой и высушивают на воздухе; - испытуемые образцы замеряются по диаметру и длине. Данные заносятся в протокол; - запускают на компьютере программу "Испытательный комплекс ПО-7" -устанавливают необходимые параметры для испытания, обработки информации, которая будет поступать с силоизмерительной системы 1925-ИС-М1-4-50; - обильно наносят смазочный материал на внутреннюю поверхность матрицы и заготовку; - смазанную заготовку помещают в полость матрицы, вставляют пуансон; - включают режим "Испытание" в программе "Испытательный комплекс ПО-7"; - после окончания опыта записывают в память компьютера файл испытания; - для выталкивания заготовки переворачивают экспериментальную оснастку, вставляют выталкиватель и выталкивают деформированную заготовку (дальнейшие действия такие же как и при выдавливании); - по полученным графикам и формулам 1.1-1.4 вычисляют напряжения трения в контейнере, калибрующем пояске матрицы при выдавливании и выталкивании; - используя формулы 1.5-1.6 оценивают эффективность испытуемых смазок по сравнению с эталонной; - ход пуансона (траверсы) задается в зависимости от степени деформации и графика жесткости машины и лежит в приделах 6-10мм.; - все результаты испытаний и расчетов заносят в протокол. За результат испытания, при оценке смазочных материалов по силам выдавливания, выталкивания, принимается среднее значение максимальных сил деформирования или выталкивания из количества проведенных опытов. Для каждого смазочного материала испытывают минимум по три заготовки. Содержание отчета Отчет по лабораторной работе должен содержать: - наименование и цели работы; - оборудование, инструмент и материалы; - протокол с результатами эксперимента и расчетов; - графики зависимостей P1=f (L); P2=f(L) для различных ТСМ или покрытий; - выводы по работе с оценкой эффективности смазочных материалов (в процентах) по отношению к эталонному ТСМ.

Контрольные вопросы 1.Какими основными функциями должен обладать смазочный материал, предназначенный для холодного объемного деформирования? 2. Как можно косвенно оценить адгезионные свойства смазочного материала? 3.В каких участках матрицы, при прямом выдавливании, действуют силы трения? 4.Как оценивается эффективность ТСМ в данной работе?

ПРОТОКОЛ ИСПЫТАНИЙ №_______________

по оценки эффективности смазочных материалов при прямом выдавливании на разрывной машине ИР-5047-50.

“______”________________ _________г.

Цель испытания:_________________________________________________________________ ________________________________________________________________________________ Заготовка: диаметр d =__________мм, длина l =____________мм, материал________________ Степень деформации Е =____________%

Лабораторная работа №2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 321; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.009 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- при выдавливаниии

- при выдавливаниии  - при выталкивании. В калибрующем пояске матрицы

- при выталкивании. В калибрующем пояске матрицы  и

и  соответственно. Силы деформирования (P1) и выталкивания (P2), в зависимости от перемещения и времени определяются методом тензометрии.

соответственно. Силы деформирования (P1) и выталкивания (P2), в зависимости от перемещения и времени определяются методом тензометрии.

в

в

(1.1)

(1.1) - разность сил на участке СД; L 1- ход пуансона, соответствующий участку СД; D - диаметр контейнера.

- разность сил на участке СД; L 1- ход пуансона, соответствующий участку СД; D - диаметр контейнера. (1.2)

(1.2) - прирост сил за счет трения в калибрующем пояске;

- прирост сил за счет трения в калибрующем пояске; (1.3)

(1.3) (1.4)

(1.4)