Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отделение ремонта топливной аппаратуры дизеля

Слесари этого отделения снимают топливную аппаратуру дизеля с тепловоза, ремонтируют и испытывают её в отделении. Монтаж и регулировку топливных насосов и их толкателей, рычажной системы управления дизелей, форсунок, регуляторов числа оборотов и мощности, пусковых сервомоторов, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов слесари производят на тепловозе на тепловозе. Технологический процесс ремонта основных агрегатов топливной аппаратуры сводится к разборке, тщательной обмывке деталей в керосине, замене изношенных деталей, взаимной пригонке прецизионных пар и их испытанию на стендах, к сборке агрегатов с последующим испытанием и регулировкой. Для разборки, сборки обмывки топливной аппаратуры служат специализированные верстаки и стеллажи, оборудованные приспособлениями для разборки и сборки, а также ваннами для обмывки деталей в чистом осветительном керосине. Отделение имеет следующее оборудование: верстаки для ремонта топливных насосов и толкателей, верстаки для ремонта форсунок; стеллаж для мелких деталей топливной аппаратуры; верстак для ремонта форсуночных трубок с прессом для высадки конусов; верстак ремонта регуляторов числа оборотов и мощности; верстак для ремонта предельных регуляторов, а также пусковых сервомоторов; верстак для ремонта рычажной системы управления дизелей; верстак для ремонта топливоподкачивающих насосов и клапанов топливной системы. Для механизации обмывки деталей топливной аппаратуры применяют специальные моечные машины. В качестве моющей жидкости в машине могут использоваться осветительный керосин, а также специальные водяные эмульсии. В депо внедряют также установки для ультразвуковой очистки деталей топливной аппаратуры; применяют также камеры для обдувки деталей. При ремонте деталей топливной аппаратуры в отделении используют: универсальный станок для притирки деталей топливной аппаратуры; настольный токарно-винторезный станок с высотой центров 65 мм, расстоянием между центрами 250 мм; настольный вертикально-сверлильный станок с диаметром сверления до 6 или 12 мм. Для испытания деталей и агрегатов топливной аппаратуры в отделении применяют: стенд для испытания форсунок; стенд с приспособлением для проверки сечения отверстий распылителей форсунок, состоящий из пневматического длинномера и стоек для установки соплового наконечника дизеля Д100 и распылителя дизеля Д50 (испытуемых или эталонных); стенд для испытания на плотность плунжерных пар топливных насосов, а также секций топливных насосов; стенд для обкатки и проверки производительности топливных насосов; стенд для опрессовки форсуночных трубок; приспособление для определения нерабочего хода плунжера топливного насоса; стенд для проверки плотности нагнетательного клапана топливного насоса; стенд для испытания топливоподкачивающих насосов и предохранительных клапанов; стенд для регулировки регулятора предельного числа оборотов; приспособления для проверки хода плунжера и золотника регулятора числа оборотов и мощности, балансировки грузиков регуляторов, регулировки компенсирующей пружины регуляторов; стенд для испытания реле давления масла.

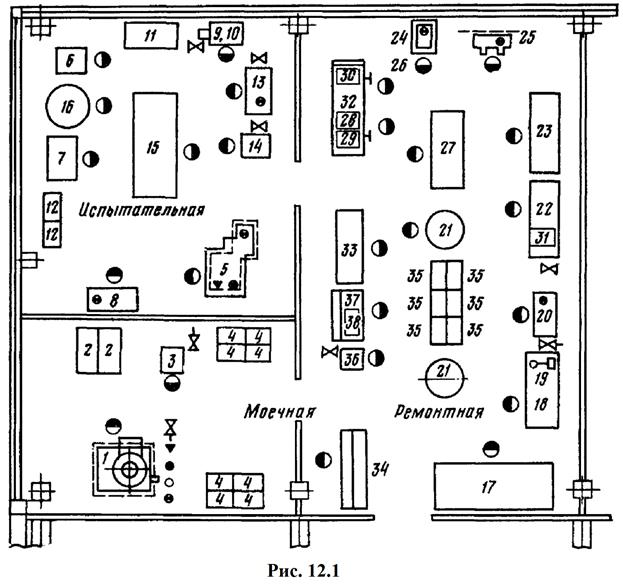

Детали топливной аппаратуры хранятся на специализированных стеллажах, которые имеют ячейки для установки топливных насосов, форсунок и прочих деталей. Для хранения мелких прецизионных деталей в отделении устанавливают застеклённые шкафы с готовальнями. Отделение по ремонту топливной аппаратуры принадлежит к числу отделений с особо точным характером производимых работ и поэтому должно размещаться в закрытых просторных, хорошо освещённых и чистых помещениях, с постоянной температурой воздуха. Стенды для испытания форсунок и обкатки топливных насосов, а также моечная машина создают при работе большой шум и поэтому их размещают в отдельном помещении. Расположение оборудования в отделении ремонта топливной аппаратуры показано на рис 12.1. По расчёту в пункте 10 получилось 53 человека в данном отделении, на схеме представлены 26 человека. В итоге получим 2 смены по 26 человек (1 человек - старший мастер). Спецификация представлена в приложении №2.

Заключение. В ходе выполнения данного курсового проекта были определены количество секций грузового локомотива, эксплуатируемый и инвентарный парки локомотивов, программа годового ремонта и процент неисправных тепловозов, штата локомотивных бригад в депо А. Были рассчитаны количество ремонтных позиций, размеры зданий для ремонта локомотивов, потребное число ремонтного персонала в депо, объемы складов дизельного топлива и песка. Разработана схема эксплуатации, план депо и представлена схема участка, указанного в исходных данных.

Приложение № 2

|

|||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 409; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.142.115 (0.006 с.) |