Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Композитные материалы с металлической матрицей

Алюминиевые сплавы. Стекловолокно – это наиболее широко известный композитный материал с волоконным армированием, однако его применение при даже умеренно повышенных температурах в значительной степени ограничено из-за распада полимерной матрицы. В этой связи следует отметить, что модуль упругости Ес армированного волокном композита, имеющего непрерывные однонаправленные волокна, выражается правилом смесей, так что Ес = EtVf + EMVM, где Ef и Ем – это соответствующие модули упругости волокон и матрицы в композите, в которых объемные фракции этих компонентов равняются Vf и VM. Данное соотношение требует изменений в случае композитов, армированных прерывистыми волокнами. Замена полимерных матриц металлами улучшила бы как эксплуатационные показатели при повышенных температурах, так и модуль упругости армированных волокном композитов, в связи с чем было предпринято множество попыток включить в них прочные пряди проволоки и другие волокна из алюминия. В качестве примеров можно привести твердотянутую проволоку из нержавеющей стали и волокна из кремнезема, карбида кремния, бора или углерода. Один из экзотических видов применения заключался в использовании алюминиевого сплава, армированного непрерывными угольными нитями для мачт космического телескопа «Hubble». Первые попытки производства композитов с металлической матрицей на основе алюминия включали чередование металлической фольги с волокнами из кремнезема, тонкой проволокой из нержавеющей стали или покрытым бором волокном, которые впоследствии подвергались медленному горячему уплотнению в прессе. В последнем случае композиты характеризовались однонаправленным временным сопротивлением, доходящим до 1200 МПа, со значениями модуля упругости, которые доходили до уровня модуля упругости стали (220 ГПа). Их можно было использовать при температурах до 320°С, и было время, когда эти материалы рассматривались для возможного применения в качестве лопастей компрессоров в газотурбинных двигателях, а также для некоторых деталей конструкции самолета. Хорошие показатели эксплуатации при повышенной температуре и высокая жесткость остаются ключевыми задачами сегодняшних исследований и разработок, однако усилия направляются все больше на другие свойства, в частности на износостойкость, а не достижение крайних уровней временного сопротивления.

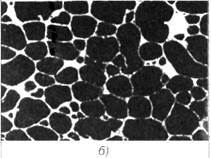

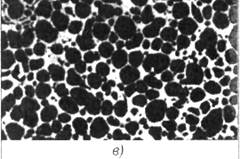

Особый интерес представляют композиты, в которых короткие волокна или частицы высокомодульной керамики включены в металлическую матрицу (рис. 7.7).

Рис. 7.7. Микроструктуры композитов с металлической матрицей, усиленные (а) частицами, (б) волокнами

Такие материалы могут производиться посредством уплотнения порошков или посредством так называемой «жидкой металлургии». В последнем случае может осуществляться проникновение в пористую керамическую, предварительно отформованную заготовку расплавленного алюминия и соответствующих сплавов, или в расплав до его затвердевания могут примешиваться волокна или частицы. Целостность таких композитов в критической степени зависит от способности металла смачивать поверхности частиц или волокон, и после проведения значительного объема исследований был достигнут существенный прогресс. Обычно данные композиты могут переплавляться, отливаться и изготовляться посредством нормальных процессов, таких как ковка и выдавливание. «Alcan Aluminium Ltd.» успешно вывела на рынок поддающийся литью композит с металлической матрицей под торговой маркой «Duralcan», и на заводе в Квебеке, Канада, были произведены слитки весом несколько тонн. Цены заготовок зависят от размера заказа, но диапазон этих цен называется в пределах от 6,5 до 9 долларов США за кг. Заготовки для последующей переработки в деформируемые изделия могут также производиться другими средствами. Один из методов основан на Оспрей-процессе (раздел 3.6.6), в котором керамические частицы вспрыскиваются в распыленный поток расплавленного алюминия в вакууме или в контролируемой атмосфере, приводя к их совместному осаждению в твердой форме на соответствующий субстрат. Таким образом были изготовлены заготовки весом несколько сот килограмм. В нескольких странах используются другие технологии порошковой металлургии. Особое внимание уделялось>композитам из алюминиевых сплавов, в частности 2014 (Al-Cu-Mg-Mn) или 6091 (Al-Mg-Si) с частицами или нитями из карбида кремния или глинозема. Эти керамические материалы можно использовать в различных формах: в виде длинных или коротких волокон, усов или частиц. Реакции на поверхностях сопряжения керамики и сплава ограничены, так что покрытие или диффузионный барьер не требуется, благодаря чему также сокращаются затраты. Присутствие магния в качестве легирующей добавки в матрице улучшает смачивающие свойства армирующего элемента. Проведен значительный объем работ, в результате которых уже получены композиты 6061-SiC и прессованные детали, содержащие 20 объемных процентов SiC в качестве коротких волокон, характеризующиеся значениями временного сопротивления при комнатной температуре, доходящими до 500 МПа, в сочетании с модулем упругости 120 ГПа (сравните с 70 ГПа для 6061) в продольном направлении. Однако поперечные свойства будут значительно ниже, если ориентация волокон не будет произвольной. Для данного композита значения вязкости разрушения могут выдерживаться на уровне выше 30 МПа м1/2 до тех пор, пока объем волокон не достигнет приблизительно 15%, после чего этот параметр резко падает до значения, равного приблизительно 10 МПа м1/2 при объеме волокон 25% из-за большей легкости распространения трещин (рис. 7.8). Аналогичная тенденция наблюдается в большинстве других композитов с металлической матрицей. В целом, получаются более низкие значения механических свойств, когда используются частицы, а не волокна, но данные свойства являются более изотропными.

Также необходимо понимать, что присутствие волокон или частиц может модифицировать поведение сплавов при старении, используемых для матриц в композитах с металлическими матрицами. Такие явления возникают в связи с присутствием: 1) более высоких плотностей дислокаций в матрицах, в особенности вблизи зон армирования, которые генерируются термически индуцированными напряжениями, возникающими из-за разницы между коэффициентами теплового расширения матрицы и армирования. Эти дополнительные дислокации могут модифицировать содержание вакансий, облегчать диффузию растворенных веществ по линиям дислокаций и обеспечивать дополнительные площадки для гетерогенной нуклеации осаждающихся фаз; 2) поверхностей раздела между матрицей и зоной армирования, которые могут также служить в качестве осевших фракций вакансий и способствовать гетерогенной нуклеации выделений; 3) химических реакций между элементами в матрице и армированием. Такие реакции могут в результате приводить либо к удалению растворенных веществ из окружающей матрицы, либо к передаче растворенных веществ в матрицу из зоны армирования.

Данные модификации микроструктуры матрицы могут в свою очередь изменять: 1) уровень реакции на упрочнение при старении. Как можно было и ожидать, присутствие армирующих волокон или частиц может увеличивать чувствительность к закалке матриц из сплавов во время термической обработки (раздел 3.1.6). Этот эффект демонстрируется на рис. 7.9, на котором экспериментальный композит с металлической матрицей, Комрал 85, достигает более высокого упрочнения по сравнению со сплавом 6061 матрицы после закалки в воде, в то время как происходит обратное, если материалы охлаждаются на воздухе до старения при 175°;

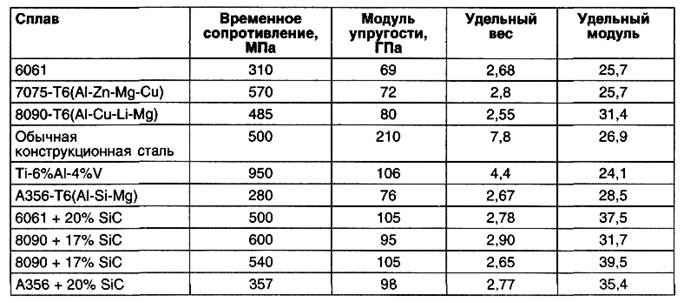

2) кинетику старения. В большинстве композитов с металлической матрицей процессы старения при повышенных температурах ускоряются (рис. 7.9а), так что графики термической обработки требуется изменять по сравнению с теми, которые обычно используются для сплавов без армирования; 3) процессы старения. Так же как ускорение темпа старения в сплавах матрицы, присутствие зоны армирования может, кроме этого, модифицировать фактический механизм старения. Формирование зон GP, как правило, подавляется, предположительно из-за потери закаленных вакансий, в то время как ускоряется наступление более поздних этапов. Большинство технологических барьеров для внедрения композитов с металлическими матрицами из алюминиевых сплавов, так называемого дискретно армированного алюминия, было преодолено, и их более широкое применение в настоящее время зависит главным образом от стоимостных факторов. В этом отношении на рис. 7.10 приводится сравнение ранее имевших место общих затрат (материалы плюс производство) для типичной автомобильной детали, изготовленной из стали или дискретно армированного алюминия. Для стали стоимость материала составляет всего лишь 14 % от общей стоимости, в то время как для дискретно армированного алюминия эта цифра доходит до 63 %. Однако для штамповки справедливо обратное, в этом случае затраты на сталь выше в четыре раза затрат на дискретно армированный алюминий. Типичные свойства некоторых промышленно доступных деформируемых и литейных композитов с металлической матрицей из алюминиевого сплава сравниваются со свойствами некоторых стандартных конструкционных сплавов в табл. 7.1.

Рис. 7.10. Материалы и производственные затраты для типичной автомобильной детали, изготовленной из (а) стали или (б) дискретно армированного алюминия (DRA) (заимствовано из Allison, J.E. and Cole, G.S.,/. Metals, 45(1), 19, 1993) Таблица 7.1. Типичные свойства промышленных композитов с металлической матрицей и других конструкционных сплавов

Области применения, для которых были оценены композиты с металлической матрицей из алюминиевого сплава, включают автомобильные компоненты, производимые в больших объемах, в частности шатуны, приводные валы, картеры насосов, суппорты тормоза и роторы. В случае шатунов экономия веса по сравнению со сталью может достигать 45%, что является критическим для сокращения нежелательных возвратно-поступательных сил в двигателе. Возможности оптимизации износостойкости и свойств при повышенных температурах используются компанией «Toyota Motor», выборочно применившей короткие волокна из карбида кремния для укрепления головки и канавки кольца поршней дизельного двигателя посредством литья под давлением. Примеры продукции изображены на рис. 7.11. Высокая износостойкость композитов с металлической матрицей из Дуралкана, отлитых по технологии литья в песчаные формы и кокильного литья и армированных частицами SiC, позволяет применять их для больших дисковых тормозов, используемых для железнодорожного подвижного состава, эксплуатируемого в Европе. Сокращение веса по сравнению с использованием черных сплавов может составлять приблизительно 200 кг для каждой оси. Превосходная теплопроводность алюминиевого сплава также обеспечивает условия, при которых тепловые напряжения дисков тормозов никогда не достигают критических уровней. Более высокие концентрации (20-40 объемных %) более мелких (<1 им) керамических частиц могут быть получены в алюминиевых и других матрицах посредством нового запатентованного процесса, известного как технология XD™,.которая была разработана бывшей корпорацией «Martin Marietta» в Соединенных Штатах. В этом процессе порошки элементарных компонентов керамики с высокой точкой плавления или интерметаллические фазы (X, Y) нагреваются в присутствии металла матрицы. При некоторой температуре, обычно при такой, при которой матрица расплавляется, компонентные элементы X и Y реагируют экзотермически, образуя сверхмелкие частицы фаз, в частности бориды, карбиды, нитриды или их смеси (рис. 7.12).

Утверждается, что процесс является относительно недорогим и обеспечивает преимущество, заключающееся в том, что после первоначального этапа экзотермического производства может использоваться стандартная металлургическая обработка (литье, ковка и т.д.) для получения профилей. В качестве примера, обработанные по технологии XD сплавы Al-TiB2 характеризовались модулями упругости до 40% большими, чем модули упругости чистого алюминия, улучшением сохранения прочности при повышенных температурах и полезным повышением усталостной прочности и износостойкости. Самые последние исследования были сосредоточены на создании так называемых «авторских» микроструктур XD™, содержащих твердые фазы для прочности, относительно мягкие фазы для ударной вязкости и усы (нитевидные кристаллы) для сопротивления ползучести.

Магниевые сплавы. Хотя большинство исследований композитов с металлической матрицей касалось матриц из алюминиевых сплавов, были также изучены различные сочетания магниевых сплавов, армированных керамическими частицами, в частности, такими как SiC, A12О3 и графит. В этом отношении магний, действительно, обеспечивает преимущество по сравнению с алюминием, поскольку он обладает большей способностью смачивания большинства волокон и частиц. Магний не реагирует с графитом или карбидами, в частности, такими как SiC или В4С, и в табл. 7.2 приведены улучшения свойств деталей, получаемых прессованием, из сплава средней прочности AZ31 (Mg-3Al-1Zn) в результате включения волокон SiC. Заслуживает внимания фактическое удвоение условного предела текучести и модуля упругости при добавке Таблица 7.2 Воздействие армирования волокном SiC прессованного магниевого сплава AZ31 (с разрешения У. Унсворта и Дж.Ф. Кинга)

Магний реагирует с такими окислами, как ALfly и образует шпинель MgAl2О4, и, если используется это относительно дешевое армирование, необходимо обрабатывать композит таким образом, чтобы минимизировать или избежать соприкосновение с жидким металлом. Использовались технологии быстрого литья под давлением (раздел 4.6.2), литья распылением и горячего компактирования смесей порошков. Были получены результаты отливок под давлением из сплава AZ91 (Mg-9A1- 1Zn), содержащие серию различных волокон, в частности, таких как стекло, углерод и Саффил, который является запатентованной предварительной формой или тканым матом волокон А1203 диаметром 14 нм. Данные испытания на ползучесть и усталость получены на сплаве, армированном Саффилом в количестве 16 объемных процентов, и сравнены со стандартным сплавом AZ91, испытанным при тех же самых условиях. Композитный материал, как выяснилось, имеет долговечность при ползучести при 180°С, которая на порядок лучше AZ91, а предел усталостной выносливости при этой температуре в два раза больше предела усталостной выносливости, зафиксированного для данного сплава (рис. 7.13). Присутствие волокон, однако, сокращает вязкость разрушения до уровня

Также изучена перспектива разработки сверхлегких композитов на основе матрицы сплавов Mg-Li. Однако было установлено во время обработки в силу реакции лития со всеми усами, кроме усов SiC, происходит интенсивный распад армирования. Более того, было выяснено, что механические свойства характеризуются нестабильностью при весьма низких температурах как следствие ненормально высокой мобильности атомов лития и вакансий в матрицах сплава. Это приводит к ослаблению желаемых градиентов локализированного напряжения, которое обычно образуется по соседству с концами волокон даже при сравнительно высоких скоростях деформации. Магниевые композиты нашли некоторые специализированные области применения в аэрокосмической технике, среди которых фермы, стрелы и другие конструкционные элементы для космических платформ и спутников. В других областях эти композиты главным образом находятся на экспериментальном этапе, а также оцениваются на возможность применения в различных автомобильных деталях. Титановые сплавы. Композиты с металлической матрицей из титановых сплавов рассматриваются на возможность применения их для сложных аэрокосмических и оборонных целей, где они должны выдерживать сложные термомеханические условия окружающей среды. Одним из примеров являются аэродинамические конструкции для предлагаемых гиперзвуковых летательных аппаратов, в которых могут требоваться материалы, сохраняющие адекватную жесткость и прочность при температурах 1100°С и выше. Композиты могут изготовляться путем смешивания и уплотнения (компактирования) порошков обычным способом. Однако особое внимание уделяется включению непрерывных слоев или лент относительно крупных волокон из карбида кремния в таких матрицах, как сплав уЗ Ti-15V-3Cr-3Al-3Sn (Til5-3). Основные проблемы заключались в контролировании межповерхностных реакций между волокнами и матрицей и растрескивании при термической усталости, возникающем из-за свойственных им разных коэффициентов теплового расширения. Паровое осаждение сплава использовалось в качестве средства предварительного покрытия волокон, при этом сечения готовились посредством горячего прессования между слоями фольги сплава. Такая система материала является дорогостоящей, но обладает потенциалом эксплуатации при температурах до 650°С. Из-за характерных проблем, связанных с применением керамических волокон, были созданы композиты на основе титанового сплава, армированные металлическими, а не керамическими фазами. На протяжении многих лет известно, что добавка бора в титан и титановые сплавы увеличивает прочность, жесткость и микроструктурную стабильность в силу формирования частиц или усов TiB. Наиболее экономичным способом производства таких сплавов является смешивание, уплотнение и спекание порошков. В этом случае во время обработки происходят местные химические реакции, аналогичные химическим реакциям, описанным выше для технологии XD™. Промышленным применением стало производство двух типов клапанов из композита на основе титанового сплава для двигателя находящегося в массовом производстве автомобиля «Toyota», который упоминался в разделе 6.8.2. Эти композиты содержат 5% (по объему) частиц TiB, и для этой цели было выпущено более 500 000 клапанов, которые прекрасно работают в условиях эксплуатации. Однако они стоят в два раза дороже стальных клапанов. Композиты с более высоким содержанием частиц TiB или содержащие смеси частиц TiB и TiC характеризуются исключительной износостойкостью. Такие материалы могут изготавливаться путем использования смесей порошков, приготовленных из титановых сплавов и содержащих углерод. Пенометаллы Пенометаллы и сплавы – это новый класс материалов, которые могут иметь крайне низкую плотность в сочетании с высокой удельной жесткостью, уменьшенной теплопроводностью и высокой способностью поглощения энергии удара и шума. Они имеют общие черты с природными ячеистыми материалами – деревом и костью. Общие свойства зависят от конкретного металла или сплава и топологии ячейки, т.е. размера и формы пор, а также от того, открыты они или закрыты (рис. 7.14).

Рис. 7.14. Поперечное сечение пеноматериалов на основе алюминиевых сплавов, (с разрешения М.Ф. Эшби): (а) Пеноматериал Симат (Канада), образованный впрыском газа в расплав. Относительная плотность 0,04 (108 кг/м3). (б) Пеноматериал Алпорас (Япония), образуемый из расплава благодаря использованию продувочного реактива TiH2. Относительная плотность 0,09 (240 кг/м3). (в) Пеноматериал Алулайт (Австрия), получаемый из уплотненного порошка. Относительная плотность (435 кг/м3)

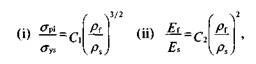

И опять-таки основные разработки проводились на алюминии и его сплавах, для которых плотность пеноматериала по сравнению с твердым состоянием, как правило, находится в пределах от 0,1 до 0,5, хотя были зафиксированы значения, доходящие до уровня 0,04 (т.е. 108 кг/м3). Некоторые пеноматериалы были также произведены с применением магния или титана, а с помощью магниевого сплава AZ91 (Mg-9Al-1Zn) была достигнута плотность, достигающая 50 кг/м3. Пеноматериалы могут обычно производиться либо из расплавленных металлов, либо порошков, и стоимость в случае алюминия может колебаться от менее чем 10 долларов США до нескольких тысяч долларов за кг. Стабильные пеноматериалы не могут образовываться в чистых жидких металлах просто посредством вдувания газа, поскольку пузырьки являются слишком плавучими и быстро поднимаются на поверхность. Поэтому необходимо увеличить вязкость расплава, добавив 10–30% мелких частиц либо в виде мелкой керамики, в частности глинозема, либо в виде тех частиц, которые образуются из-за присутствия соответствующих легирующих элементов, например 1,5 % Са. Затем пенообразование может быть достигнуто тремя способами: путем впрыска газа (воздуха, азота или аргона) в расплав, путем стимулирования местного образования газа через введение газовыделяющего реактива, в частности, такого как 1–2-процентный TiH2, или путем осаждения газа, который был ранее растворен в расплаве под давлением. Затем становится возможным дать расплаву затвердеть, пока пузырьки остаются в суспензии. Альтернативная технология металлического порошка, как правило, является более дорогой, но обеспечивает большие возможности для почти чистой штамповки формы. Этот метод предусматривает смешивание порошкообразного сплава с газовыделяющим реактивом, и опять для этого широко используется TiH2. Порошковая смесь вначале компактируется, а затем нагревается до кашеобразного состояния для выделения водорода. Разрабатываются правила конструирования для облегчения применения пеноматериалов в инженерных конструкциях. Например, Эшби и коллеги в Кембриджском университете доказали, что прочность и модуль упругости являются функциями относительной плотности и могут иметь следующий вид:

где s f – пластическое разрушение бруска из пеноматериала под сжимающей нагрузкой, s уs – это одноосный предел текучести стоек из пеноматериала, р f и p s – это плотность бруска из пеноматериала и твердого металла или сплава, из которого был произведен пеноматериал, Ef и E s – это соответствующие модули упругости, С1 и С2 – это константы, равные приблизительно 0,3 и 0,1 соответственно. Были также установлены соотношения для других свойств, таких как ударная вязкость. Некоторые пенометаллы являются потенциально недорогими, в особенности, когда стоимость измеряется в объемных параметрах, и в настоящее время начинают появляться промышленные изделия. Один из примеров - это сердцевина сандвич-панелей, описанных в предыдущем разделе, и у компании «Karmann GmbH» в Германии имеется концептуальная конструкция малого легкого автомобиля, в котором 20 % деталей можно изготовить из пенопанелей при экономии веса, равной 60 кг. Корпорация «Cymat» в Канаде заключила соглашение с поставщиком автомобильных комплектующих на разработку новой системы полосы бампера на основе алюминиевого пеноматериала, который должен улучшить стойкость к ударным нагрузкам. Пеноматериалы могут прикрепляться к стальным и бетонным конструкциям, и в Японии их использовали в качестве отражательных перегородок на нижней стороне шоссейного моста для поглощения шума. Другие примеры потенциальных видов применения – это конструкционные панели в самолетах и поездах, а также тепловые экраны в ряде интегрально формованных деталей.

Сердцевина из пеноматериала может быть заключена в твердую литую обшивку, если используются распорки для ориентации сердцевины в пределах соответствующей формы. Затем в форму вводится расплавленный металл таким образом, что он затвердевает вокруг сердцевины, создавая механическую связь с грубой поверхностью пеноматериала. Должна применяться либо технология литья под низким давлением, либо технология кокильного литья для того, чтобы избежать повреждения относительно хрупкой сердцевины. Если требуется металлургическое склеивание, поверхность пеноматериала должна быть вначале покрыта соответствующим флюсом, растворяющим оксидную пленку во время литья. Конструкционные элементы могут также производиться путем заполнения прессованных алюминиевых труб и профилей расплавленным пеноматериалом, как показано на рис. 7.15. Непрерывные панели из алюминиевого сплава, залитые пеноматериалом, шириной 1,5 м, толщиной 20–150 мм выпускались «Alcan» с производительностью 900 кг в час посредством пропускания пузырьков воздуха через расплав и литья пенопласта между листами, получаемыми на разливочной машине с конвейерной лентой (рис. 3.5). Гораздо меньше внимания уделялось производству магниевых пенопластов. Определенный успех был достигнут благодаря использованию машины литья под высоким давлением, если расплавленный металл вначале впрыскивать через отдельную камеру, содержащую продувочный реактив MgH2, до того как он войдет в кокиль. Освобождающийся в форме водород вызывает образование пористой структуры в центре литой детали, в то время как у стенок благодаря большой скорости затвердевания образуется твердая обшивка.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 408; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.151.159 (0.037 с.) |