Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Новые материалы и методы обработкиСтр 1 из 10Следующая ⇒

ГЛАВА 7 НОВЫЕ МАТЕРИАЛЫ И МЕТОДЫ ОБРАБОТКИ

Потребности использования готовой продукции обусловливают необходимость улучшения свойств конструкционных материалов; они не прекращаются практически никогда и часто превосходят возможности стандартно обработанных сплавов реагировать на эти требования. Данная ситуация стимулирует интерес к новым составам, производимым при помощи ряда новых методов. Благодаря простоте обработки, зачастую выбираются именно алюминиевые сплавы для моделирования этих новых процессов, причем связь этих материалов с передовыми аэрокосмическими отраслями, как правило, выводит их на передовой фронт вновь появляющихся технологий. Соответственно, было бы удобно рассмотреть эти новые разработки, уделив особое внимание их влиянию на металлургию легких сплавов. Большинство этих разработок носят экспериментальный характер или находятся на раннем этапе промышленного развития, а связанные с ними дополнительные затраты могут быть значительными при сравнении со стандартно произведенными сплавами. Композиционные материалы (композиты) Один из способов удовлетворения этих новых потребностей, имеющий значительный исторический прецедент, заключается в практике комбинирования различных материалов для формирования композитов со свойствами, превосходящими свойства компонентов, как в отдельности, так и в совокупности. Ламинаты или сандвич-панели и совсем недавно металлы, армированные волокном или микрочастицами, - это самые распространенные примеры. Слоистые композиты

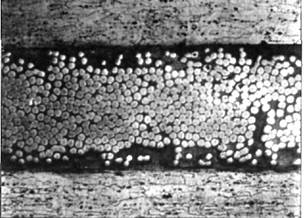

Упомянем три примера слоистых композитов на основе алюминия. Первый – это преимущественно листовой продукт, состоящий из ряда чередующихся слоев алюминия и пластов (препрегов) волокон, склеенных вместе смолой и образующих в результате этого ламинаты, отличающиеся своей стойкостью к распространению трещин, в особенности в условиях усталости. Два других продукта известны как ARALL и GLARE. В них используется арамид и стекловолокно соответственно. И тот и другой были в основном разработаны Делфтским технологическим университетом совместно с компанией «Fokker Aircraft» в Нидерландах. Каждый из них производится с помощью стандартных технологий склеивания, при этом ламинаты могут штамповаться, пробиваться, крепиться заклепками или болтами как обычный металл. Сечение волоконно-металлическоголамината показано на рис. 7.1.

Одна конфигурация ARALL состояла из трех листов алюминиевого сплава 7075-Т6, каждый толщиной 0,3 мм и двух внутренних слоев толщиной 0,2 мм из однонаправленных непрерывных арамидных волокон в препреге эпоксидной смолы, в результате получался композитный лист 1,3 мм (рис. 7.2, а).В продольном направлении композит может иметь временное сопротивление до 800 МПа и удлинение, равное 2,5 %; для сравнения монолитный лист из сплава 7075-Т6 имел эти показатели на уровне 570 MПa и 11 % соответственно. Модуль упругости сравним с модулем упругости сплава 7075-Т6, но плотность уменьшилась до 2,35 г/см-3, что на

Рис. 7.2. (а) Ламинат ARALL; (б) поведение ARALL с точки зрения распространения усталостных трещин в сравнении с листом из сплава 7075-Т6 (с разрешения Р. Дж. Буччи)

Сравнительные скорости роста усталостных трещин для панелей из ламината ARALL и листа из сплава 7075-Т6 той же самой толщины (1,3 мм), испытанных в продольном направлении, с предварительным нанесением трещин, показаны на рис. 1.76.В нерастянутом состоянии (условный предел текучести 0,2% – 496 МПа) панель ламината характеризовалась усталостным ресурсом приблизительно в 10 раз больше ресурса листа из сплава 7075-Т6 в силу ряда факторов, ограничивающих открытие трещин в отдельных металлических листах и распространение трещин на другие листы. Более того, ламинат характеризовался большей толерантностью к повреждению, поскольку в нем может разместиться трещина длиной почти в три раза больше до того, как произойдет разрушение от перегрузки. Растяжение ламината на 0,5 % повышает условный предел текучести 0,2 % до 640 МПа и эффективно предотвращает распространение трещин в пределах нескольких миллиметров после более 107 тестовых циклов.

ARALL был разработан в основном для возможного применения в крыльях самолетов. Дальнейшие усталостные испытания показали, что разрушение арамидных волокон, как правило, происходило при низких испытательных частотах, имитировавших циклы, связанные с созданием давления на фюзеляже. Это разрушение волокон было объяснено недостаточным склеиванием между волокнами и эпоксидным клеем, а также повреждением, которое происходило под сжимающими нагрузками. Имела место также тенденция поглощения влаги арамидными волокнами. В качестве возможной замены были рассмотрены углеродные волокна, однако высказывалось беспокойство в связи с тем, что присоединение углерода к алюминию может приводить к электрохимической коррозии. Комбинация стекловолокна и алюминия такого вопроса не ставила, и внимание было направлено на листовой продукт, получивший название GLARE (это название происходит от английского термина, означавшего «армированный стеклом ламинат»). GLARE состоит из чередующихся слоев алюминиевой фольги и непрерывных однонаправленных или двуосно ориентированных сеток высокопрочных стеклянных волокон, пропитанных клеем на основе эпоксидной смолы. Состав ламината может подбираться для удовлетворения конкретных требований путем варьирования таких факторов, как система «волокна-смолы», тип сплава и толщина, последовательность укладки и ориентация волокон. Слои собираются в форму с локализированным армированием, включаемыми в структуру по мере необходимости, после чего укомплектованный набор пакетируется и вакуумируется перед тем, как затвердеть при 120°С. Значения плотности находятся в пределах от 2,4 до 2,5 г см-3, при этом GLARE приблизительно на 10% легче стандартных алюминиевых сплавов. Можно достигнуть высоких значений статической прочности, в особенности в случае однонаправленных волокон, хотя модули упругости несколько ниже монолитных алюминиевых сплавов из-за присутствия слоев стекла и эпоксидной смолы. Несмотря на дополнительные материальные затраты, которые могут быть в пять раз больше затрат на стандартный монолитный лист из алюминиевого сплава, около 380 м2 GLARE используется для верхних панелей фюзеляжа нового самолета «Airbus А380» (рис. 7.3). Мотивом для данного выбора является выдающаяся стойкость данного композита к растрескиванию, хотя также имеет место полезное уменьшение веса приблизительно на 800 кг. Другое незначительное преимущество заключается в способности поглощения акустической вибрации, которая примерно в три раза выше способности поглощения стандартных алюминиевых сплавов. Рассматриваются возможности дальнейших видов применения, в частности, потенциальное использование GLARE для передней кромки хвостового оперения (вертикального хвоста) для обеспечения защиты от удара при столкновении с птицами.

Рис. 7.3. Места расположения листа из ламината GLARE в фюзеляже пассажирского самолета А380 (с разрешения «Aiibus Industrie»)

Был разработан экспериментальный композит на магниевой основе, ламинированный посредством сандвич-укладки прокатанной фольги (толщиной 0,5-0,6 мм) из сплава AZ31 (Mg-3Al-lZn) между тонкими листами полиэфир-эфиркетона (РЕЕК), изготовленных в виде препрега, армированного с помощью -60 объемных процентов непрерывных углеродных волокон диаметром 7 мм. Перед ламинацией металлически листы были протравлены химическими реагентами, способствующими прилипанию огрубленных поверхностей. Затем горячим прессованием были изготовлены композитные панели. Пятислойная панель имела плотность 1,7 г/см3 и толщину 2,7–2,8 мм. В продольном направлении временное сопротивление составляло 932 МПа, а модуль упругости – 75 ГПа.

Второй тип ламината показан на рис. 7.4. В этом случае слои волокон высокого модуля, в частности бора, стратегически размещены и приклеены к различным конструкционным секциям для оптимизации жесткости.

Сандвич-панели Сандвич-панели образуют третий тип ламината и обеспечивают особое сочетание высокой жесткости и низкого веса. Такие панели состоят из тонких внешних слоев, обычно прикрепленных с помощью клея к относительно толстому сердцевинному материалу с низкой плотностью. С точки зрения конструкции сандвич-панель аналогична двутавровой балке, где внешние слои и сердцевина отождествляются с фланцами и центральной стойкой соответственно. Внешние слои несут на себе осевые сжимающие напряжения и напряжения на растяжение, в то время как сердцевина испытывает сдвиг и предотвращает коробление внешних слоев под сжимающей нагрузкой. Момент инерции является прямой мерой жесткости или негибкости, при этом интересно сравнить значения для сандвич-панели и однородной изотропной плиты (толстого листа) из того же самого материала в качестве лицевых поверхностей панели. Например, сандвич-панель с двумя лицевыми поверхностями толщиной 0,5 мм из алюминиевого сплава и сердцевиной из пробкового дерева толщиной 6 мм весила бы

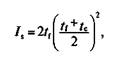

где I - толщина плиты. Если пренебречь незначительным влиянием сердцевинного материала, то момент инерции сандвич-панели I s на единицу ширины будет иметь следующий вид:

где tf – толщина лицевых поверхностей, tc - толщина сердцевины. Для рассматриваемых панели и плиты I s = 10,5 мм4, I р – 0,162 мм4. Таким образом, сандвич-панель имеет преимущество, которое выражается в том, что ее жесткость в 65 раз больше жесткости цельной плиты того же веса. Можно также доказать, что для того чтобы плита из алюминиевого сплава имела такую же жесткость, она должна весить в четыре раза больше сандвич-панели.

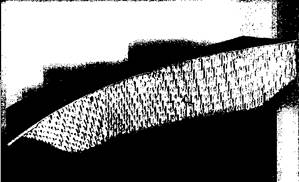

Сандвич-панели с сердцевинами из пробкового дерева или пенопласта в настоящее время используются для таких видов применения, как сайдинги (облицовка) для автомобилей-рефрижераторов, а также в качестве разнообразных деталей и контейнеров самолета. В последнем случае возможно добиваться даже еще большей экономии веса за счет использования сотовой сердцевины, изготовленной из пропитанной бумаги или фольги из алюминиевого сплава. Соты обычно изготовляются методом расширения (рис. 7.5), который начинается с того, что укладываются в стопку листы фольги, на которых печатаются клейкие полосы. Клей затвердевает, и весь блок разрезается на куски, впоследствии расширяемые для формирования сотовой панели. Соты могут разделяться на требуемые профили посредством высокоскоростных резаков, при этом полученные легкие сандвич-панели используются в самолете для таких видов применения, как панели фюзеляжа и крыльев, среди которых в качестве примера можно также назвать закрылки передней кромки крыла, сечение которых показано на рис. 7.6.

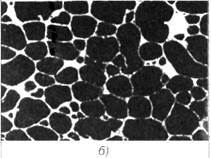

Экспериментальные сандвич-панели были также изготовлены с использованием облицовочных поверхностей из титанового сплава и сотовой сердцевины. В этом случае возможно производить сборку компонентов посредством диффузионного склеивания (раздел 6.5.7). Пенометаллы Пенометаллы и сплавы – это новый класс материалов, которые могут иметь крайне низкую плотность в сочетании с высокой удельной жесткостью, уменьшенной теплопроводностью и высокой способностью поглощения энергии удара и шума. Они имеют общие черты с природными ячеистыми материалами – деревом и костью. Общие свойства зависят от конкретного металла или сплава и топологии ячейки, т.е. размера и формы пор, а также от того, открыты они или закрыты (рис. 7.14).

Рис. 7.14. Поперечное сечение пеноматериалов на основе алюминиевых сплавов, (с разрешения М.Ф. Эшби): (а) Пеноматериал Симат (Канада), образованный впрыском газа в расплав. Относительная плотность 0,04 (108 кг/м3). (б) Пеноматериал Алпорас (Япония), образуемый из расплава благодаря использованию продувочного реактива TiH2. Относительная плотность 0,09 (240 кг/м3). (в) Пеноматериал Алулайт (Австрия), получаемый из уплотненного порошка. Относительная плотность (435 кг/м3)

И опять-таки основные разработки проводились на алюминии и его сплавах, для которых плотность пеноматериала по сравнению с твердым состоянием, как правило, находится в пределах от 0,1 до 0,5, хотя были зафиксированы значения, доходящие до уровня 0,04 (т.е. 108 кг/м3). Некоторые пеноматериалы были также произведены с применением магния или титана, а с помощью магниевого сплава AZ91 (Mg-9Al-1Zn) была достигнута плотность, достигающая 50 кг/м3.

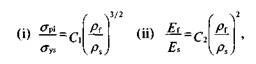

Пеноматериалы могут обычно производиться либо из расплавленных металлов, либо порошков, и стоимость в случае алюминия может колебаться от менее чем 10 долларов США до нескольких тысяч долларов за кг. Стабильные пеноматериалы не могут образовываться в чистых жидких металлах просто посредством вдувания газа, поскольку пузырьки являются слишком плавучими и быстро поднимаются на поверхность. Поэтому необходимо увеличить вязкость расплава, добавив 10–30% мелких частиц либо в виде мелкой керамики, в частности глинозема, либо в виде тех частиц, которые образуются из-за присутствия соответствующих легирующих элементов, например 1,5 % Са. Затем пенообразование может быть достигнуто тремя способами: путем впрыска газа (воздуха, азота или аргона) в расплав, путем стимулирования местного образования газа через введение газовыделяющего реактива, в частности, такого как 1–2-процентный TiH2, или путем осаждения газа, который был ранее растворен в расплаве под давлением. Затем становится возможным дать расплаву затвердеть, пока пузырьки остаются в суспензии. Альтернативная технология металлического порошка, как правило, является более дорогой, но обеспечивает большие возможности для почти чистой штамповки формы. Этот метод предусматривает смешивание порошкообразного сплава с газовыделяющим реактивом, и опять для этого широко используется TiH2. Порошковая смесь вначале компактируется, а затем нагревается до кашеобразного состояния для выделения водорода. Разрабатываются правила конструирования для облегчения применения пеноматериалов в инженерных конструкциях. Например, Эшби и коллеги в Кембриджском университете доказали, что прочность и модуль упругости являются функциями относительной плотности и могут иметь следующий вид:

где s f – пластическое разрушение бруска из пеноматериала под сжимающей нагрузкой, s уs – это одноосный предел текучести стоек из пеноматериала, р f и p s – это плотность бруска из пеноматериала и твердого металла или сплава, из которого был произведен пеноматериал, Ef и E s – это соответствующие модули упругости, С1 и С2 – это константы, равные приблизительно 0,3 и 0,1 соответственно. Были также установлены соотношения для других свойств, таких как ударная вязкость. Некоторые пенометаллы являются потенциально недорогими, в особенности, когда стоимость измеряется в объемных параметрах, и в настоящее время начинают появляться промышленные изделия. Один из примеров - это сердцевина сандвич-панелей, описанных в предыдущем разделе, и у компании «Karmann GmbH» в Германии имеется концептуальная конструкция малого легкого автомобиля, в котором 20 % деталей можно изготовить из пенопанелей при экономии веса, равной 60 кг. Корпорация «Cymat» в Канаде заключила соглашение с поставщиком автомобильных комплектующих на разработку новой системы полосы бампера на основе алюминиевого пеноматериала, который должен улучшить стойкость к ударным нагрузкам. Пеноматериалы могут прикрепляться к стальным и бетонным конструкциям, и в Японии их использовали в качестве отражательных перегородок на нижней стороне шоссейного моста для поглощения шума. Другие примеры потенциальных видов применения – это конструкционные панели в самолетах и поездах, а также тепловые экраны в ряде интегрально формованных деталей.

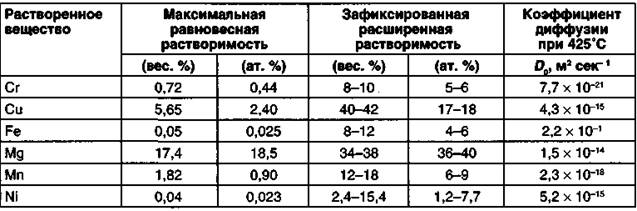

Сердцевина из пеноматериала может быть заключена в твердую литую обшивку, если используются распорки для ориентации сердцевины в пределах соответствующей формы. Затем в форму вводится расплавленный металл таким образом, что он затвердевает вокруг сердцевины, создавая механическую связь с грубой поверхностью пеноматериала. Должна применяться либо технология литья под низким давлением, либо технология кокильного литья для того, чтобы избежать повреждения относительно хрупкой сердцевины. Если требуется металлургическое склеивание, поверхность пеноматериала должна быть вначале покрыта соответствующим флюсом, растворяющим оксидную пленку во время литья. Конструкционные элементы могут также производиться путем заполнения прессованных алюминиевых труб и профилей расплавленным пеноматериалом, как показано на рис. 7.15. Непрерывные панели из алюминиевого сплава, залитые пеноматериалом, шириной 1,5 м, толщиной 20–150 мм выпускались «Alcan» с производительностью 900 кг в час посредством пропускания пузырьков воздуха через расплав и литья пенопласта между листами, получаемыми на разливочной машине с конвейерной лентой (рис. 3.5). Гораздо меньше внимания уделялось производству магниевых пенопластов. Определенный успех был достигнут благодаря использованию машины литья под высоким давлением, если расплавленный металл вначале впрыскивать через отдельную камеру, содержащую продувочный реактив MgH2, до того как он войдет в кокиль. Освобождающийся в форме водород вызывает образование пористой структуры в центре литой детали, в то время как у стенок благодаря большой скорости затвердевания образуется твердая обшивка. Алюминиевые сплавы При очень высоких скоростях охлаждения имеется возможность расширения растворимости элементов в алюминии в твердом состоянии, что в особенности полезно, потому что, как показано в табл. 2.1, относительно малое число элементов обладает равновесной твердой растворимостью, превышающей 1 % (атомный). Более того, все эти элементы, вчастности магний, цинк и медь, характеризуются высокой диффузивностью в алюминии и приводят к образованию сплавов, имеющих относительно низкую термическую стабильность. В табл. 7.3 приведены примеры диффузивности некоторых металлов вместе с увеличением твердой растворимости, которая может быть достигнута посредством ТОБЗ. Особое значение имеют большие количества ограниченно растворимых элементов, в частности железа и хрома, которые могут сохраняться в перенасыщенных твердых растворах, поскольку каждый из них обладает очень низкой диффузивностью в алюминии. Большой интерес представляют сплавы, содержащие один или более этих элементов, поскольку они обладают потенциалом конкуренции с титановымисплавами до температуры 300°С или выше. Для сравнения можно сказать, что существующие алюминиевые сплавы, получаемые методом слитковой металлургии и подвергающиеся упрочнению при старении, характеризуются максимальным значением температуры, равным приблизительно 125°С. Таблица 7.3. Увеличение твердой растворимости в некоторых двойных алюминиевых сплавах в результате ТОБЗ (с разрешения X. Джоунса)

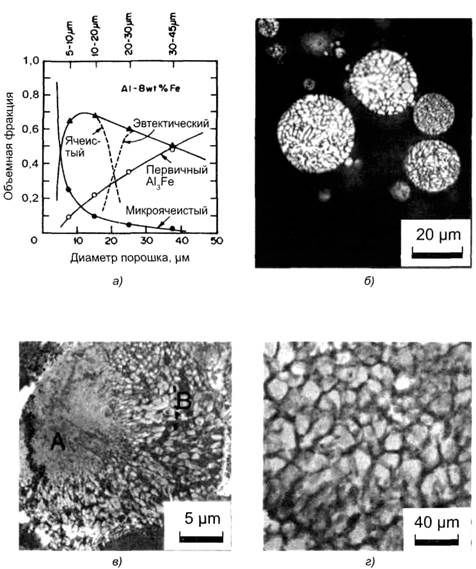

ТОБЗтакже оказывает некоторое положительное воздействие на микроструктуру. Можно добиваться мелкого, стабильного размера зерен (например, 1 µм или меньше), которые могут сохраняться при последующей обработке, благодаря присутствию частиц второй фазы на границах зерен. Небольшие метастабильные выделения могут также образовываться внутри зерен во время охлаждения или обработки порошков или частиц-брызг. Более того, если эти фазы содержат такие элементы, как железо (например, Al6Fe, Al3Fe), они обладают высокой тепловой стабильностью и устойчивы к огрублению (эффект Оствальда) при относительно высоких температурах. Наконец, масштаб микроструктуры настолько мал, что сплавы имеют очень высокую химическую однородность. В микроструктурах алюминиевых сплавов, получаемых ТОБЗ, можно лучше разобраться, если обратиться к рис. 7.17, на котором схема (а) является схематическим представлением соответствующих объемных фракций того, что называется микроячеистыми структурами (или микроэвтектиками), сочетанием ячеистых и эвтектических структур и первичных интерметаллических структур как функции диаметра порошка (т.е. скорости охлаждения) в полученном посредством ТОБЗ сплаве Al-8Fe. Как можно и ожидать, чем больше диаметр порошка (т.е. чем медленнее скорость охлаждения), тем более крупной становится микроструктура. На рис. 7.17, бпоказано сечение некоторых атомизированных видов порошка, которые имеют ячеистые структуры (или так называемую «зону В») с размером зерна приблизительно 1 цм. Другой вид этой ячеистой структуры показан на схеме В, рис. 7.17, в, которая представляет собой электронную просвечивающую микрофотографию, содержащую центральную область, в которой микроструктура не была разложена («зона А»). Это место, в котором произошла нуклеация твердого порошка и где скорость охлаждения является наивысшей. Эта так называемая область зоны А имеет микроячеистую, или микроэвтектическую, структуру, и требуются гораздо более высокие степени увеличения для обзора с должным разрешением ячеек или зерен, которые, как оказывается, имеют крайне малый средний диаметр, составляющий 20 нм (0,02 µм) (рис. 7.17, г).

Рис. 7.17. (а) Объемные фракции микроячеистых, комбинированных ячеистых и эвтектических, а также первичных интерметаллических структур как функция диаметра порошка в порошках ТОБЗ Al-8Fe. Возможные отдельные кривые для ячеистых и эвтектических структур показаны пунктиром (с разрешения Национального бюро стандартов США); (б) сечения, проходящие через газоатомизированные порошки алюминиевого сплава с изображением комбинированной ячеистой и эвтектической микроструктуры (зона В), имеющей средний размер зерна 1 µм; (в) сечение частицы порошка Al-8Fe с изображением структуры зоны В и неразложенной области зоны А (электронная просвечивающая микрофотография, с разрешения Национального бюро стандартов США); (г) микроячеистая область зоны А сплава ТОБЗ Al-Fe с изображением среднего размера ячейки или зерна, равного 0,02 µм (с разрешения К.М. Адама)

Относительно мало что известно о микроструктурах зоны А, за исключением того, что они могут содержать метастатические фазы, в частности, такие как так называемая фаза О, которая была распознана в некоторых сплавах, основанных на системе Al-Fe, сформованных из расплава и охлаждаемых со скоростью приблизительно 10°С сек-1. Эта фаза имеет икосаэдрическую кристаллическую структуру и разлагается при последующей термомеханической обработке, производя значительное упрочнение сплава. Сравнительные исследования показывают, что структура зоны А значительно тверже зоны В. Микроструктуры сплавов, основанных на системе Al-Fe, могут содержать только большие количества структуры зоны А, если они получены посредством процесса формования из расплава, а не газовой атомизацией.

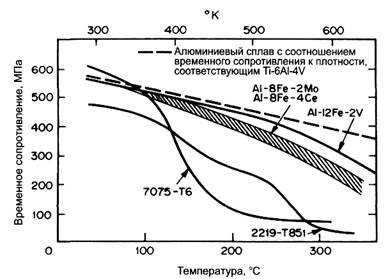

В одном таком случае для сплава Al-12Fe-2V был зафиксирован модуль упругости при комнатной температуре, равный 96,5 ГПа, что приблизительно на 40% выше модуля упругости для стандартных алюминиевых сплавов. Более того, относительно высокие значения сохраняются при повышенных температурах (например, 78 ГПа при 316°С). Значения временного сопротивления для одного и того же сплава могут превышать 600 МПа и 350 МПа соответственно при этих двух температурах. Большинство изученных алюминиевых сплавов ТОБЗ основаны на системе Al-Fe. Примерами могут быть следующие: Al-8Fe-3Ce («Alcoa»), Al-8Fe-2Mo («Pratt «feWhitney») и Al-8,5Fe-l,3V-l,7Si (бывший «Allied Signal»). Основная роль других элементов, по всей видимости, заключается в том, чтобы изменить кинематику осаждения, которая обычно происходит в двойной системе Al-Fe. Порошки или распыленные ленты уплотняются и производятся так, как описано выше. На рис. 7.18 приводится пример свойств при повышенной температуре нескольких родственных сплавов, произведенных посредством ТОБЗ, с точки зрения их временного сопротивления и сравнение их со слитками из сплавов 7075-Т6 и 2219-Т851. Удельная прочность, необходимая для того, чтобы соответствовать широко используемому титановому сплаву Ti-6A1-4V, показана в виде пунктирной линии. Уплотненные порошки ТОБЗ, производимые выдавливанием расплава, стоили около 100 долларов США за кг, когда были изготовлены впервые. Эти затраты были сокращены, но, по всей видимости, они остаются значительно выше ориентировочного уровня 15 долларов США за кг, который может быть достигнут в случае предприятий, занятых полномасштабным производством. Первыеразработки были сосредоточены на выпуске аэрокосмических деталей, таких как лопасти и лопатки для компрессорных секций газовых турбин и кованых колес шасси самолетов. В последнем случае считалось, что потенциал высокотемпературной стойкости полученных по технологии ТОБЗ сплавов позволит применить тормоза, создающие более высокие тормозные усилия. Однако коммерческий интерес к получению этих сплавов по технологии ТОБЗ упал из-за двух основных проблем. Одна заключается в свойственным им более низким уровням вязкости разрушения, а вторая – в том, что они характеризуются прогрессирующим уменьшением пластичности при воздействии на них напряжения с медленной скоростью деформации при повышенных температурах (например, 250°С). Эти явления характеризуются наибольшим масштабом в сплавах с мелкой микроструктурой и могут возникать в результате усиленной диффузии растворенных атомов вдоль границ зерен и субзерен. То обстоятельство, что ТОБЗ расширяет растворимость легирующих элементов в алюминии, также привела к исследованию экспериментальных составов, содержащих избыточные количества нормально растворимых металлов, в частности, таких как цинк и магний. Например, после консолидации атомизированных порошков, изготовленных из сплава Al-10Zn-3Mg-2Cu-l,7Mn-0,2Cr, было достигнуто временное сопротивление, превышающее 800 МПа, со значениями удлинения приблизительно 4 %. Для сравнения можно сказать, что сплав 7075-Т6 (Al-5,6Zn-2,5Mg-l,6Cu-0,2Cr), полученный из слитков, имеет типичные значения, равные 570 МПа и 11 % соответственно. Однако следует отметить, что экспериментальные сплавы ТОБЗ могут иметь недостаток, заключающийся в большей чувствительности к закалке, если требуется термическая обработка (раздел 3.1.6). Это следует из того, что во время закалки может происходить потеря вакансий и усиленная гетерогенная нуклеация выделений на многочисленных площадках, представленных мелко рассеянными соединениями и гораздо большим числом границ зерен в этих материалах.

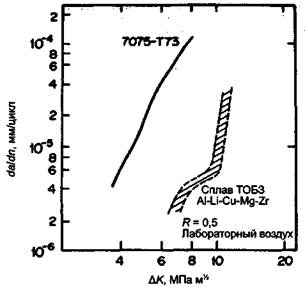

Были произведены экспериментальные сплавы ТОБЗ, основанные на алюминиево-литиевой системе. Эти сплавы включают более высокое содержание лития, чем слитковые сплавы, и это обеспечивает дополнительный потенциал для уменьшения плотности и увеличения жесткости (раздел 3.4.6). Один пример – это состав Al-3,5Li-lCu-0,5Mg-0,5Zr, по которому были предоставлены данные бывшей компанией «Allied Signal» в Соединенных Штатах. Этот сплав имеет плотность 2,47 г см-3 и модуль упругости, равный 80,6 ГПа. Типичными механическими свойствами прессованных деталей при условии термической обработки на состояние Т6 являются следующие: – условный предел текучести 0,2 % 455 МПа; – временное сопротивление 595 МПа; – удлинение 8,8 %; – вязкость разрушения 25 МПа м1/2. Скорости коррозии, измеренные как потеря веса в течение периода 70 дней при испытании в солевом тумане, составляют всего приблизительно 15% от скорости коррозии, зафиксированной как для стандартного авиационного алюминиевого сплава 2014-Т6, так и для сплавов порошковой металлургии 7090 и 7091. Кроме того, скорость роста усталостных трещин в сплаве ТОБЗ значительно меньше (рис. 7.19).

Магниевые сплавы

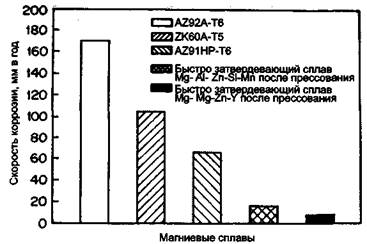

Были также произведены заготовки ряда магниевых сплавов посредством технологии обработки быстрым затвердеванием в виде тонких лент, измельчаемых в порошок, герметизируемых в банки и прессуемых в виде прутков так, как описано выше. Имеется в наличии один промышленный сплав, известный как EA55RS (Mg-5Al-5Zn-5Nd), который может развивать значения временного сопротивления, превышающие 500 МПа. Некоторые составы демонстрируют повышенное сопротивление ползучести, а другие фактически претерпевают ускоренную деформацию из-за усиленного скольжения по границам зерен в мелкозернистых микроструктурах. Однако данное поведение может сделать некоторые магниевые сплавы ТОБЗ поддающимися сверхпластичному формованию при температурах, доходящих до 150°С. Были достигнуты даже более высокие значения временного сопротивления в сочетании с пластичностью, равной 5 % в случае малых (диаметром 6 мм) прессованных стержней, изготовленных из атомизированных гелием порошков сплава Mg97Zn,Y2. Фаза α-магния этих стержней имеет мелкие размеры зерен от 100 до 150 нм и упрочняется кубическими частицами Mg24Y5 размером приблизительно 10 нм. Так же как в случае других сплавов ТОБЗ, коррозионная стойкость сплавов может быть заметно улучшенапоскольку микроструктуры являются более однородными с точки зрения частиц, обычно действующих в качестве катодных центров (раздел 5.7). Более того, расширенная растворимость различных элементов может смещать потенциалы сплавов на более «благородные» значения. Скорости коррозии магниевых сплавов ТОБЗ по сравнению со стандартно производимыми композитами показаны на рис. 7.20. 7.3.3. Титановые сплавы ТОБЗ была успешно применена в отношении ряда систем титановых сплавов с использованием методов, аналогичных методам, описанным для алюминиевых и магниевых сплавов. Пределы растворимости могут быть расширены, а микроструктуры измельчены. Однако то обстоятельство, что для уплотнения порошков или полученных выдавливанием расплава лент требуются относительно высокие температуры, представляет собой трудность, поскольку сверхмелкие, быстро затвердевшие структуры, как правило, огрубляются, что ведет к уменьшению механических свойств. Микроструктуры быстро закаляемых титановых сплавов могут быть значительно более сложными, чем микроструктуры алюминиевых или магниевых сплавов из-за аллотропной трансформации fi / a и проявления трансформаций мартенситной и других фаз. Особое внимание уделяется использованию ТОБЗ как средства улучшения свойств при повышенных температурах следующими способами: 1. В то время как сплавы после дисперсионного упрочнения, как правило, проявляют хорошую прочность и сопротивление ползучести при повышенных температурах, попыткам воспользоваться подобными микроструктурами в случае титановых сплавов,как правило, препятствовало недостаточное перенасыщение легирующих элементов в состоянии после закалки и быстрое огрубление выделений. Могут образовываться стабильные оксиды, если в титан и его сплавы добавляются редкоземельные элементы, поскольку они удаляют растворенный кислород. Однако эти элементы являются обычно неэффективными из-за своей низкой растворимости в условиях равновесия. ТОБЗ расширяет эти значения растворимости, при этом проведено обширное исследование добавок эрбия, для которых были достигнуты степени перенасыщения до 1 % (атомного). Получены однородные рассеивания частиц Ег2О3 в диапазоне размеров 5-25 нм путем проведения старения при сравнительно высоких температурах (например, 700°С). Диспрозий, гадолиний, лантан и иттрий также образуют стабильные окислы, и в α-титановых сплавах все они, как было зафиксировано, являются устойчивыми к огрублению при 800°С. Однако огрубление является значительным в сплавах β-фазы, по всей видимости, в силу увеличения диффузивности. 2. Металлоидные фазы были также сформированы в сплавах ТОБЗ для улучшения предела ползучести. Объемные фракции выделения Ti5Si3, которое присутствует в некоторых сплавах, близких к α -сплавам с высоким сопротивлением ползучести (раздел 6.2.3), могут быть значительно увеличены. Были также произведены экспериментальные сплавы Ti-B, содержащие до 10 атомных % бора, которым свойственно дополнительное преимущество, заключающееся в уменьшении плотности. Также производились добавки бора в сплавы, в частности Ti-6A1-4V, получаемые посредством ТОБЗ. 3. В главе 6 кратко упоминались легирующие элементы, в частности железо, хром и никель, которые образуют эвтектоидные системы с титаном. Такие реакции не используются в обычно производимых сплавах, поскольку они характеризуются медлительностью, и микроструктуры, как правило, имеют сильную ликвацию. ТОБЗ минимизирует ликвацию, и некоторые экспериментальные сплавы, в частности Ti-6Al-3Ni, характеризуются относительно высокими значениями временного сопротивления при комнатной температуре (например, 1000 МПа).

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 84; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.84.90 (0.06 с.) |