Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схеми та технологія виробництв загального призначенняСтр 1 из 8Следующая ⇒

Схеми та технологія виробництв загального призначення Виробництво холоду. Схема та устаткування Хімічна промисловість вийшла на перше місце за масштабами застосування штучного холоду. Сучасна хімія і революціонує виробництво не менше, ніж це зробили свого часу парова машина і електричний двигун. Чималу роль у розвитку хімічної промисловості зіграли прогрес холодильної техніки і можливість використання величезних кількостей холоду. Штучне охолодження входить як необхідна ланка у велику кількість процесів хімічної технології. З допомогою холоду зріджують і поділяють гази, очищають нафту від твердих компонентів, виділяють солі з розчинів, отримують аміачні добрива, виробляють багато видів пластмас і ін. Обмін тепла між поверхнею тіла і навколишнім середовищем називається тепловіддачею. Холодильна машина являє собою замкнуту систему, всередині якої циркулюється робоче тіло, зване холодильним агентом або холодоагентом. Типи холодильних машин. Холодильні машини за принципом отримання холоду діляться на дві групи: робота однієї з них пов'язана з витратою механічної енергії, інший – з витратою тепла. 2Конец формы Виробництво теплоносіїв. Схема та устаткування У хімічній промисловості теплообмінне обладнання за вагою і вартістю становить приблизно 15 - 18% від усього обладнання. У нафтопереробній і нафтохімічній промисловості до 50%. Застосовується в хімічній, нафтохімічній і суміжних з ними виробництвах теплообмінна апаратура різноманітна як за своїм функціональним призначенням. Так і за конструктивним призначенням. У хімічній технології знайшли широке застосування для регенерації тепла рідких і газоподібних середовищ. Холодильники – призначені для охолодження середовища, яким – небудь холодоагентом.

Конденсатори – призначені для конденсації чистих порід і пара газових сумішей. За способом передачі тепла, теплообмінні апарати можна розділити на дві основні групи:поверхневі теплообмінники та теплообмінники змішані.

У поверхневих теплообмінних аппаратахпередача тепла від одного середовища до іншого відбувається через тверду стінку, яку прийнято називати поверхнею теплообмінника. В теплообмінниках змішування передача тепла відбувається в процесі безпосереднього контакту середовищ. Устрій та принцип роботи устаткування загального призначення Реактори Якісний продукт може бути виготовлений за умов строгого дотримання вимог технології по кожній стадії хімічного виробництва і правильного вибо- ру устаткування. Якщо ці умови враховані правильно, процес відбувається гладко з проектною швидкістю і потужністю. Внаслідок цього вибір типу і конструкції реактора є відповідальним актом на шляху реалізації процесу у виробничих масштабах. Конструкційні особливості реакторів, насамперед, обумовлюються фізико-хімічною природою речовин, що переробляються, та способом їх перетворення. Нижче приведені ці визначальні фактори: - аґрегатний стан вихідної сировини, проміжних і кінцевих продуктів реакції та консистенція реакційної маси; - температура і тепловий ефект процесу; - надлишковий тиск; - швидкість реакції; - спосіб організації процесу. Аґрегатний стан вихідної сировини, проміжних і кінцевих продуктів реакції та консистенція реакційної маси обумовлюють інтенсивність перемішування, тип мішалки, спосіб організації процесу. Більшість хіміко-технологічних процесів у промисловості тонкого органічного синтезу здійснюються у гетерогенному середовищі певної в’язкості. Для проведення процесу у заданому режимі потрібно забезпечити високу поверхню контакту фаз на протязі усього процесу, що досягається змішуванням, дисперґуванням, емульґуванням, створенням розвинутої поверхні твердих тіл тощо.

Температура і тепловий ефект процесу впливають на конструкцію реактора у меншій мірі, ніж аґрегатний стан реакційної маси. Більшість хімічних процесів відбуваються з виділенням або поглинанням тепла. Тому важливе значення має не тільки ентальпія власне хімічної реакції, але і витрати на підтримку тієї температури, яка забезпечує необхідну для проведення процесу швидкості хімічної реакції.

Тепло витрачається на підігрів та випарювання реаґентів, виділяється або поглинається в процесі розчинення речовини, при кристалізації. Взагалі, для здійснення фізико-хімічних процесів у промислових реакторах необхідно безперервно або періодично підводити або відводити тепло. Відповідно до температурного режиму в реакторі проводиться вибір матеріалів апаратури, вибір теплоносіїв та хладоаґентів і конструкційне оформлення поверхні теплообміну. Підвищений тиск та його величина в першу чергу обумовлюють геометричні форми апарата і матеріал, з якого він виготовляється. Апарати циліндричної або кулькоподібної форми відрізняються більш високою механічною міцністю, ніж прямокутні апарати. Циліндричний апарат тим легше витримує тиск, чим меншим є його діаметр. Для апаратів, що працюють під низьким тиском відношення висоти до діаметру коливається в межах 1÷3. Для апаратів, що працюють під великим тиском, це відношення повинно зростати пропорційно зростанню тиску. При високих значеннях тиску реактор перетворюється у довгу трубу, яку зазвичай, конструюють у вигляді змійовика. Відповідно до потрібного тиску підбирається матеріал, з якого виготовляється реактор. Для виготовлення реактора, що працює в умовах високого тиску, слід використовувати матеріал з підвищеною механічною міцністю. Форма реактора впливає і на конструкцію обладнання для переміщування. Якщо розміщення обладнання для перемішування в реакторі, що працює під тиском, неможливо, перемішування досягається за рахунок турбулізації потоку реагуючих речовин. За способом організації процеси підрозділяються на безперервні, періодичні і напівперіодичні. Для безперервних процесів характерним є постійне транспортування реакційних мас скрізь систему, структура потоку в яких описується рівнянням гідродинаміки. В залежності від швидкості хімічних реакцій та консистенції реакційних мас реактори безперервної дії розділяють на трубчасті, колонні та ємнісні апарати

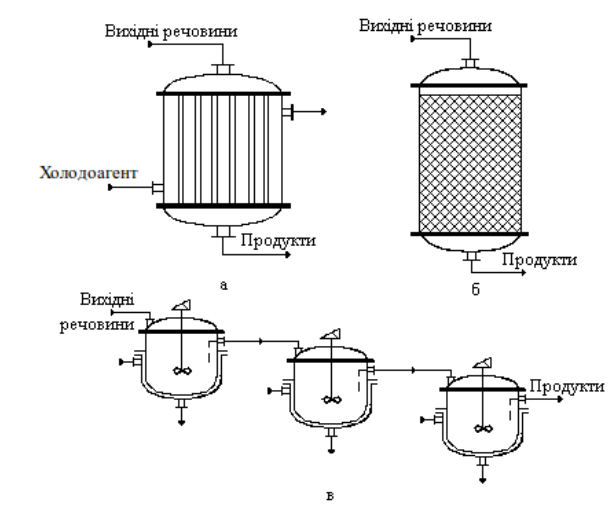

Типи реакторів безперервної дії а – трубчастий реактор з подачею теплоносія у міжтрубний простір; б – колонний реактор з інертною насадкою або каталізатором; в – каскад ємнісних апаратів Технологічні схеми для періодичних хіміко-технологічних процесів досить легко запускаються, обслуговуються і зупиняються.

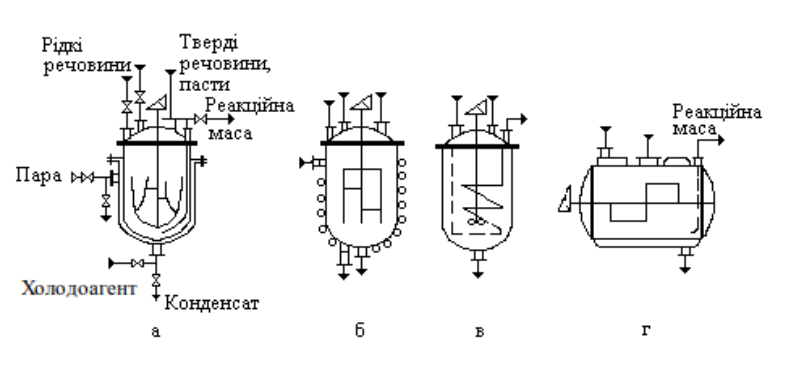

Хімічні реактори періодичної дії а – ємнісний апарат з оболонкою і якірною мішалкою; б – апарат з приварним змійовиком і рамною мішалкою; в – апарат з внутрішнім змійовиком і пропелерною мішалкою;

г – горизонтальний апарат з оболонкою і реверсивною рамною мішалкою

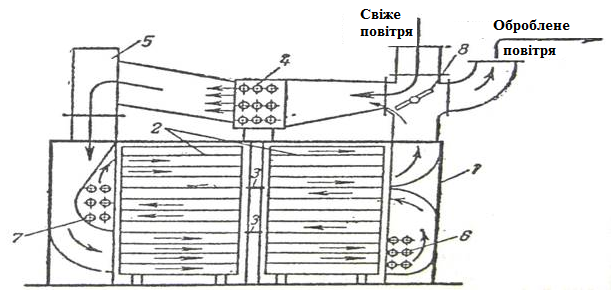

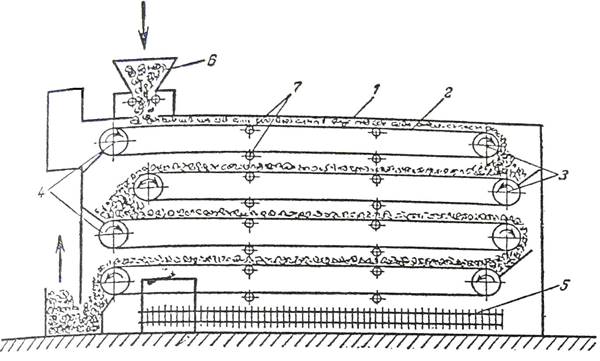

Сушарки Сушіння - це процес видалення вологи з твердого або пастоподібного матеріалу шляхом випаровування міститься в ньому рідини за рахунок підведеної до матеріалу тепла.Сушіння широко застосовується в хімічній, хіміко-фармацевтичній, харчовій та інших галузях промисловості. По своїй фізичній сутності сушіння є складним дифузійним процесом, швидкість якого визначається швидкістю дифузії вологи з глибини висушуваного матеріалу в навколишнє середовище. Видалення вологи при сушінні зводиться до переміщення тепла і речовини вологи усередині матеріалу і їх перенесення з поверхні матеріалу в навколишнє середовище. Таким чином, процес сушіння є поєднанням пов'язаних один з одним процесів тепло - і масообміну (вологообміну). Розрізняють наступні способи підведення теплоти: Обладнання для цього методу сушіння відрізняється складністю;

Класифікація сушарок 4) за родом сушильного агента (повітряні, газові сушарки і сушарки на перегрітому або насиченому парі);

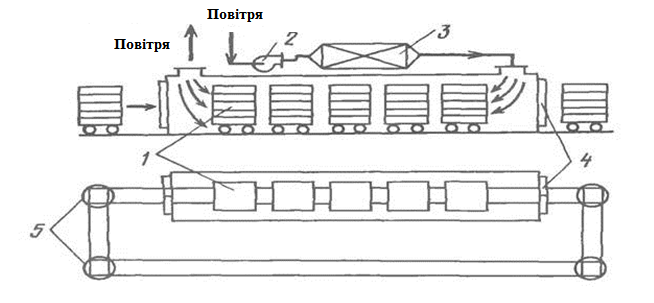

Тунельні сушарки

Центрифуги Центрифугування, розділення в полі відцентрових сил рідких дисперсних систем з частками розміром більше 100 нм. Використовують для виділення складових фаз (рідка - фугат або фільтрат, тверда - осад) з двокомпонентних (суспензії, емульсії) і трикомпонентних (емульсії, що містять тверду фазу) систем. Розрізняють два методу центрифугування: відцентрове осадження і фільтрування. Центрифугування проводять у відцентрових машинах - центрифугах і рідинних відцентрових сепараторах.

Промислові центрифуги розрізняють: за принципом поділу - осаджувальні, фільтруючі та комбіновані; за конструктивним виконанням - переважно за розташуванням ротора і системі вивантаження осаду (шнек; штовхач, або поршень; з використанням сил інерції); по організації процесу - періодичної або безперервної дії. Транспортування газів Гази переміщують трубопроводами чи транспортують в цистернах і балонах. Вид транспорту залежить від кількості транспортованого газу. Трубопроводами газ транспортується під низьким тиском, в цистернах гази перевозять в скрапленому стані, в балонах транспортують скраплені, стиснуті і розріджені гази. Балони використовують в тих випадках, коли гази споживаються в невеликих кількостях. Трубопроводи і цистерни використовують для переміщення великих кількостей газів. Наприклад, зріджений хлор перево- зять в залізничних цистернах під надлишковим тиском 0,7 МПа, рідкий аміак транспортується трубопроводами або в цистернах під тиском 1,8–2,2 МПа, бутан, бутен, дивініл транспортують при 0,7–1,1 МПа

Транспортування газів Транспортування газів заводською територією здійснюється за допомогою трубопроводів і в балонах. Балони перевозять електрокарами і автома- шинами, обладнаними спеціальними стелажами для стабілізації балонів при перевезенні. Збереження газів в цехах У виробничих приміщеннях зберігають досить невеликі кількості газів переважно в балонах, які розміщуються у спеціальних гніздах. На складах гази зберігають в балонах, в горизонтальних і сферичних резервуарах, горизонтальних цистернах і газгольдерах Збереження рідкої сировини Методи збереження рідкої сировини на загальнозаводських і цехових складах та обладнання, яке використовується в цих випадках, майже не відрі- зняються між собою, за винятком об’ємів сховищ: об'єми загальнозаводських складів розраховують, виходячи з 50–60-добової потреби виробництва, а це- хових сховищ – з 1–3-добової потреби в сировині. Великі об'єми рідин майже ніколи не надходять безпосередньо до місця використання. Їх спочатку спрямовують на загальнозаводські склади, а потім,

по мірі необхідності, розподіляють по виробничих цехах. Для збереження великих об'ємів рідкої сировини на складах використовують резервуари-сховища різноманітних конструкцій, виготовленні з різних матеріалів в залежності від фізико-хімічних властивостей речовин, що зберігаються Тверда сировина, як правило, зберігається на загальнозаводських і цехових складах. Безпосередньо в цехах зазвичай зберігають незначну кількість твердих матеріалів, що відповідає витратам на 1–2 операції, в тій же тарі, що використовується для їх транспортування. Незатарені матеріали зберігають в цехах в спеціальних бункерах або ящиках. В сучасних цехах для збереження твердих матеріалів відведені спеціальні складські приміщення, забезпечені необхідними схемами вантажно-розвантажувальних робіт. Загальнозаводські склади для твердих матеріалів розділяються на чотири основних типи: відкриті, напівзакриті, закриті і бункерні. Відкриті склади включають в структуру бетоновані площадки; підпірні стінки; естакади і засіки. На них зберігається велика кількість матеріалів, стійких до дії вологи, підвищеної або низької температури. Напівзакриті склади або навіси використовуються для збереження твердих матеріалів, стійких до температурних перепадів, але нестійких до дії вологи. Закриті склади цегляні, бетонні або залізобетонні споруди, одно чи багатоповерхові, використовуються для збереження матеріалів, які не витримують коливань температури і дії вологи. Бункерні склади використовуються для збереження сипких твердих матеріалів, Відповідно до властивостей сировини, що зберігається, вони можуть бути розташовані під відкритим небом або в закритих приміщеннях. Очистка стічних вод Промисловість тонкого органічного синтезу, особливо органічних барв- ників та проміжних продуктів, характеризується високою кількістю стічних вод різноманітного складу, які відносяться до найбільш забруднених і токсичних стоків хімічних виробництв. Вони мають високу концентрацію як неорганічних, так і органічних речовин, серед яких найбільш поширені неорганічні солі – переважно це хлориди і сульфати лужних металів, солі заліза, цинку, алюмінію, міді та інших металів. До органічних забруднень відносяться заміщені ароматичних речовин різних класів, органічні барвники, фізіологічно-активні речовини тощо. Очистку стічних вод здійснюють на локальних цехових і загальнозаводських очисних спорудах. Локальні очисні споруди передбачають очистку стічних вод безпосередньо після основного хіміко-технологічного процесу в умовах малотонажних виробництв, а також тоді, коли очисні води з певних причин не можуть бути спрямовані на загальнозаводські очисні споруди або в систему повторного водопостачання. Для очистки стічних вод виробництв тонкого органічного синтезу застосовують механічні, фізико-хімічні, регенеративні, деструктивні, біологічні методи. В свою чергу ці методи можуть бути розподілені на регенеративні, за допомогою яких здійснюється відділення домішок зі стічних вод, і деструктивні, пов'язані з руйнуванням домішок Механічна очистка Стічні води хімічних виробництв тією чи іншою мірою забруднені завислими в них речовинами, які виділяються зі стоків у вигляді нерозчинних грубодисперсних домішок, що складаються з піску, породи, включають крис- тали гіпсу або пластівці гідроксидів металів, котрі утворюються в процесі нейтралізації кислих стічних вод. Крім того, в стічних водах багатьох вироб- ництв органічного синтезу знаходяться завислі частинки, які утворились в 249 процесах осмолення, полімеризації чи поліконденсації органічних речовин, що відбуваються при змішувані стоків. Для виділення завислих

частинок зі стічних вод використовують відстоювання у полі сил тяжіння і у полі відцентрових сил, флотацію крізь шар завислого осаду і зернистого матеріалу. Центрифугування і фільтрацію крізь тканини використовують для зневоднення осадів стічних вод. Фільтрацію крізь шар зернистого матеріалу застосовують для кінцевої тонкої очистки стічних вод, попередньо очищених іншими методами. Методи освітлення стічних вод залежать від дисперсності завислих частинок та їх стабільності в процесі відстоювання і зберігання. Відстоюванням, фільтрацією і флотацією можуть бути відділені зі стічних вод завислі частинки розміром не меншим, ніж 5 ммк. Відстоювання і освітлення Для відстоювання у полі сил тяжіння легких органічних зависів і висо- кодисперсних мінеральних домішок використовують відстійники та освітлю- вачі. Фільтрування Фільтрування використовують для виділення зі стічних вод тонкодиспе- ргованих твердих або рідких речовин, відділення яких шляхом відстоювання є затрудненим. Розподіл проходить за допомогою пористих перегородок, що пропускають рідину і затримують дисперговану фазу. Процес проводиться під надлишковим тиском над перегородкою або під вакуумом, який створю- ється після перегородки. Схеми та технологія виробництв загального призначення

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 150; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.236.174 (0.042 с.) |