Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Строение сварного соединения

Сварное соединение (рис. 2.11) при сварке плавлением включает в себя сварной шов 1, образовавшийся в результате кристаллизации сварочной ванны, зону сплавления 2 и зону термического влияния 3, представляющую часть основного металла, непосредственно примыкающую к сварному шву и подвергающуюся тепловому воздействию при сварке, вызывающему изменение структуры и свойств.

Рис. 2.11 - Схема строения сварного соединения: 1 – сварной шов; 2 – зона сплавления; 3 – зона термического влияния

Металл в любой зоне сварного соединения испытывает нагрев и охлаждение. Изменение температуры металла во времени называют термическим циклом сварки.Максимальная температура нагрева в разных участках соединения различна. Сварной шов образуется в результате расплавления основного и электродного металлов, а потому после затвердевания он имеет структуру литого металла с вытянутыми столбчатыми кристаллитами. В зоне термического влияния изменение нагрева происходит от температуры плавления на границе со швом до комнатной температуры. При этом в металле могут происходить различные структурные и фазовые превращения, приводящие к появлению участков металла, различающихся по структуре. При сварке низкоуглеродистых сталей в ней отмечают участки (рис. 2.12) неполного расплавления, перегрева, нормализации, неполной перекристаллизации, рекристаллизации и синеломкости. Участок неполного расплавления примыкает непосредственно к сварному шву и является переходным от литого металла шва к основному. На этом участке происходит образование соединения и проходит граница сплавления. Он представляет собой узкую область (0,1–0,4 мм) основного металла, нагревавшегося до частичного оплавления зерен. Участок перегрева – область основного металла, нагреваемого до температур 1100–1450 ºС, в связи с чем металл его отличается крупнозернистой структурой и пониженными механическими свойствами и тем заметнее, чем крупнее зерно и шире зона перегрева. Участок нормализации (перекристаллизации) охватывает область основного металла, нагреваемого до температуры 900–1100 ºС. Металл этого участка обладает высокими механическими свойствами, так как при нагреве и охлаждении на этом участке образуется мелкозернистая структура в результате перекристаллизации без перегрева.

Участок неполной перекристаллизации нагревается в пределах температур 725–900 °С. В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура металла состоит из смеси мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться. Свойства его более низкие, чем у металла предыдущего участка. Участок рекристаллизации наблюдается при сварке сталей, подвергавшихся холодной деформации (прокатке, ковке, штамповке). При нагреве до температуры 450–725 ºС в этой области основного металла развивается процесс рекристаллизации, приводящий к росту зерна, огрублению структуры, к разупрочнению металла. Участок, нагреваемый в области температур 200–450 ºС, является переходным от зоны термического влияния к основному металлу. В этой области могут протекать процессы старения металла (потеря свойств металла и требуемых характеристик) в связи с выпадением карбидов и нитридов железа. Понижается пластичность и вязкость металла. По структуре этот участок практически не отличается от основного металла. Таким образом, сварное соединение характеризуется неоднородностью свойств. Ширина околошовной зоны зависит от толщины металла, вида и режима сварки. Например, при ручной дуговой сварке она составляет обычно 5–6 мм.

Рис. 2.12 - Структура металла в зоне термического влияния при сварке низкоуглеродистой стали

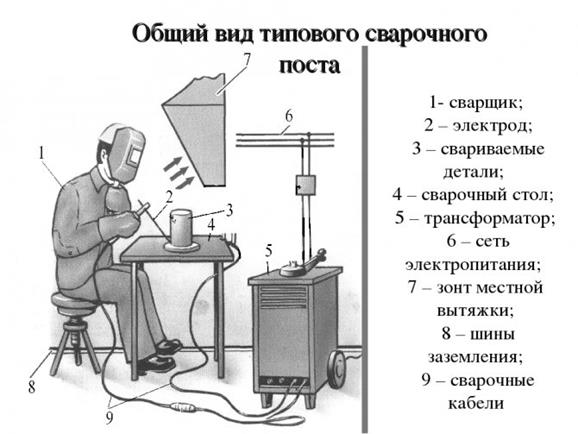

Раздел 3. - Оборудование для ручной дуговой сварки 3.1 Сварочный пост

Рис. 3.1 - Сварочный пост для ручной сварки

Кабина сварочного поста должна иметь размеры: 2 на 2 м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется: источником питания, электрододержателем, сварочными проводами, зажимами, сварочным щитком с защитными светофильтрами, различными зачистными и мерительными инструментами. Сварщики обеспечиваются средствами личной защиты, спецодеждой. Электрододержатель - приспособление для закрепления электрода и подвода к нему тока. Время замены электрода не превышает 3-4 с. По конструкции различаются винтовые, пластинчатые, вилочные, пружинные и другие электрододержатели. Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг. Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Размер светофильтра 52x102 мм. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют.

Токоподводящий провод соединяется с изделием через специальные зажимы. В сварочном поворотном приспособлении должны быть предусмотрены специальные клеммы. Закрепление провода должно быть надежным. Самодельные удлинители токоподводящего провода в виде кусков или обрезков металла не допускаются. Одежда сварщика изготовляется из различных тканей, которые должны удовлетворять двум основным требованиям: наружная поверхность одежды должна быть огнестойкой и термостойкой; внутренняя (изнаночная) поверхность одежды должна быть влагопоглощающей. Исходя из этих требований одежду для сварщиков - куртку и брюки - шьют из брезента, сукна, замши; иногда комбинируют ткани. Ассортимент тканей и самой спецодежды постоянно расширяется. Все сварщики должны пользоваться защитными рукавицами. При выполнении сварочных работ внутри котлов, емкостей, резервуаров и т. д. сварщики должны обеспечиваться резиновыми ковриками, ботами, галошами, особыми наколенниками и подлокотниками, деревянными подложками и др.

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок перед сваркой и удаления остатков шлака после сварки; молотком - шлакоотделителем для удаления шлаковой корки; зубилом, шаблонами для проверки размеров швов, личным клеймом, рулеткой металлической, угольником, чертилкой и т. д. (рис. 3.2).

Рис. 3.2 - Инструмент для зачистки сварного шва и свариваемых кромок: а - металлическая щетка; б - молоток-шлакоотделитель

Требования к посту Требования к сварочным постам обусловлены техникой безопасности и удобством проведения работ. Важно, чтобы посты были заземлены. Рекомендуется размещать их на бетонном или кирпичном основании. У поста должны быть удобные ниши для хранения не только инструментов, но и документации. Вентиляция обязательна. Сварочные столы должны быть изготовлены из стали или чугуна. Сварщик должен работать, стоя на резиновом коврике. Применение сварочного поста для ручной дуговой сварки, где мастер будет работать сидя, предполагает использование специального кресла, не проводящего ток. Само кресло должно быть эргономически удобным, чтобы сварщик не уставал даже после нескольких часов непрерывной работы. Организация сварочного поста не обходится без правильного освещения. Оно должно быть достаточно ярким, чтобы обеспечивать хорошую видимость даже самых мелких деталей. При этом световой поток не должен раздражать сетчатку глаз. Лампы нужно располагать прямо над постом. Любой пост оснащается выключателем подачи тока. Эта функция должна быть везде, даже если это многопостовая сварка. Сварочные столы должны иметь толщину не менее 2 сантиметров. 3.2. Источники питания Для осуществления устойчивого дугового разряда между электродом и свариваемым изделием к ним необходимо подвести напряжение от специального источника питания электрическим током. Такой источник должен обеспечивать: легкое и надежное возбуждение дуги, устойчивое горение ее в установившемся режиме сварки, регулирование мощности (силы тока). Одной из характеристик источников тока является внешняя вольтамперная характеристика, представляющая зависимость напряжения на выходных зажимах источника от силы тока нагрузки, выражаемая графически. Внешние вольтамперные характеристики источников питания сварочной дуги могут быть (рис. 3.3) падающими - напряжение уменьшается с увеличением сварочного тока, жесткими – уменьшения напряжения с увеличением силы тока не происходит, возрастающими – при увеличении силы тока напряжение возрастает.

Рис. 3.3 - Внешние вольтамперные характеристики источников питания дуги: 1 – крутопадающая; 2 – пологопадающая; 3 – жесткая; 4 – возрастающая

Наиболее часто используют источники с характеристиками первого типа. Между статической вольтамперной характеристикой дуги и внешней характеристикой источника питания должно быть определенное соответствие. Для стабильного горения дуги требуется выполнение условия: I Д = I И; U Д = U И При совмещении вольтамперных характеристик источника 2 и дуги 1 (рис. 3.4) такое условие может выполняться в двух точках: А и В. Однако устойчивый процесс существования дуги будет лишь в точке А.

Рис. 3.4 - Совмещение характеристик внешней источника питания дуги и статической дуги

Выбор источника питания по типу внешней характеристики производят в зависимости от способа сварки и конкретных условий ведения процесса. При ручной сварке применяют источники с крутопадающей внешней характеристикой. При этом частые изменения длины дуги сопровождаются незначительными изменениями сварочного тока и теплового режима сварки, что не отражается на размерах сварочной ванны и геометрических параметрах шва. Требования к источникам и их характеристики определяются соответствующими ГОСТами. Основные требования Источник питания для сварочных работ любого вида и класса должен удовлетворять следующим ключевым характеристикам:

Дуга вспыхивает при напряжении около 20 В. Время от момента короткого замыкания до вспышки дуги у хорошего источника питания должно составлять не более 0,05 секунды. Чем оно меньше, тем динамика выше. Кроме того, очень важно, чтобы источник поддерживал стабильное горение дуги, то есть автоматически регулировал изменение напряжения от режима холостого хода (60-90 В) до напряжения рабочего хода (18-20 В). Эти требования предъявляются ко всем без исключения устройствам.

Источники питания сварочной дуги классифицируются по многим градациям. В их числе:

Основными параметрами сварочного аппарата для сварщика являются назначение данного конкретного агрегата и сварочный ток, который он выдает. Во многих случаях ключевым требованиям является подбор нужной вольт-амперной характеристики (ВАХ). Так, например, для сварки в среде защитных газов требуются устройства с жесткой характеристикой, варящие постоянным током. Для ручной и полуавтоматической сварки под флюсом применяются аппараты переменного и постоянного тока с падающей характеристикой. Некоторые современные источники питания сварочной дуги универсальны: имеют много режимов работы, в том числе позволяют менять род сварочного тока и изменять его ВАХ.

|

|||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.51.189 (0.038 с.) |

Рабочее место сварщика - это сварочный пост (рис. 3.1), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Рабочее место сварщика - это сварочный пост (рис. 3.1), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Принципы классификации источников питания

Принципы классификации источников питания