Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация паровых турбинСодержание книги

Поиск на нашем сайте

Паровые турбины классифицируют по следующим признакам: 1. По способу действия пара на лопатки: активные, если все ступени давления турбины чисто активные или же если степень реактивности не велика (0,05-0,15): реактивные, если все ступени турбины работают со степенью реактивности около 0,5-0,6; комбинированные, у которых часть ступеней в области высоких давлений активные, а последующие ступени - реактивные. 2. По начальному давлению пара: низкого давления 1,2-0,2 Мн/м2. Эти турбины используют для получения электрической энергии на отработавшем паре после молотов, прессов и других технологических паровых машин; сообразно с этим их часто называют турбинами мятого пара; среднего давления - до 4,0 Мн/м2; высокого давления - до 9,0 Мн/м2; повышенного давления - до 13,0 Мн/м2; сверхвысокого давления - до 23,5 Мн/м2 и сверхкритического давления - при давлении выше критического. 3. По характеру теплового процесса: конденсационные, выполняемые в настоящее время в большинстве случаев с нерегулируемыми отборами пара для регенеративного подогрева питательной воды. Основной поток пара у этих турбин расширяется до давления 0,003-0,005 Мн/м2 и поступает в конденсатор. Давление водяного пара в конденсаторе принимают наинизшим, определяемым климатическими условиями места расположения электрической станции и характером источника водоснабжения для охлаждения конденсатора. По принятой в России системе эти турбины обозначают буквой К; - конденсационные турбины с регулируемыми отборами пара. Эти турбины используют для удовлетворения нужд тепловых потребителей. По давлениям в регулируемых отборах их разделяют на: - турбины, служащие для удовлетворения нужд теплофикации (отопления, вентиляции, горячего водоснабжения); регулируемый отбор пара происходит у них при давлениях 0,07; 0,12; 0,25 Мн/м2; эти турбины обозначают буквой Т; - турбины с регулируемым отбором пара при давлении 0,5-1,0-1,2 Мн/м2, предназначаемые для снабжения теплотой производства; их обозначают буквой П; турбины с двумя регулируемыми отборами пара обозначают буквами ПТ; Существуют турбины с подводом в промежуточные ступени пара, отработавшего в технологических машинах: - противодавленческие, характеризуемые различными конечными давлениями, но более высокими, чем у конденсационных. К ним относят: - предвключенные турбины, работающие на паре высоких начальных параметров при конечном давлении 3,1-3,7 Мн/м2. Пар после этих турбин и дополнительного перегрева направляется на действующих электростанциях в турбины среднего давления для повышения тепловой эффективности при модернизации электростанций; - турбины, пар после которых используется для нужд производства; противодавление у этих турбин должно соответствовать требованиям технологических процессов. В России противодавленческие турбины производят на противодавление в 0,3; 0,5; 1,0; 1,5; 1,8 Мн/м2. - турбины с ухудшенным вакуумом, после которых пар используется для нужд теплофикации и противодавление у которых ниже атмосферного и составляет 0,06-0,08 Мн/м2, но выше, чем у конденсационных. Все эти турбины обозначают буквой «Р». 4. По числу ступеней: одноступенчатые с одной ступенью или одним диском и несколькими ступенями скорости; многоступенчатые.

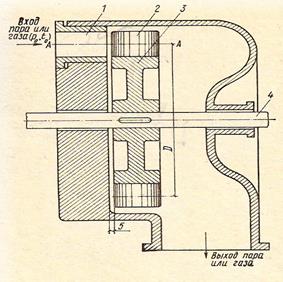

Рис. 8.20. Принципиальная схема ступени турбины: 1 – сопло; 2 – лопатки; 3 – диск; 4 – вал; 5 – зазор; D – диаметр ступени турбины.

Рис. 8.21. Принципиальная схема многоступенчатой турбины.

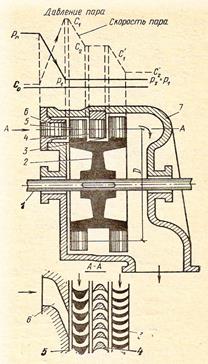

Рис. 8.22. Схема активной турбины с двумя ступенями скорости: 1 – вал; 2 – диск рабочего колеса; 3 – лопатки второго венца; 4 – направляющие лопатки; 5 – лопатки первого венца; 6 – сопло; 7 – корпус.

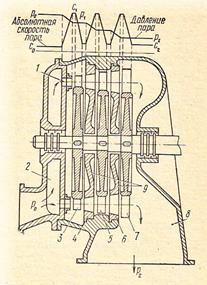

Рис. 8.23. Схема активной турбины с тремя ступенями давления: 1, 4, 6 – сопла первой, второй и третьей ступеней; 2 – входной патрубок; 3, 5, 7 – рабочие лопатки соответственно первой, второй и третьей ступеней; 8 – выхлопной патрубок; 9 – диафрагмы.

5. По направлению движения пара при расширении в поточной части турбины: аксиальные (при движении пара параллельно оси вращения ротора); радиальные (при движении пара перпендикулярно оси вращения ротора). 6. По количеству и взаимному расположению цилиндров: одно-двух- и трехцилиндровые; одновальные - при последовательном расположении всех цилиндров и одном общем вале и многовальные (двухвальные) - при параллельном расположении цилиндров. 7. По принципу регулирования: с дроссельным, сопловым, обводным или комбинированным регулированием. 8. По быстроходности: с пониженной скоростью вращения (1500 об/мин), с нормальной скоростью вращения (3000 об)мин), с повышенной скоростью вращения (5000 об/мин и выше); при соединении с электрическим генератором последние требуют установки дорогостоящих редукторов для снижения числа оборотов соответственно нормаль ному числу оборотов генератора: с переменным числом оборотов. Турбины с переменным числом оборотов применяют на транспорте (судовые турбины, турболокомотивы) и для привода производственных машин (воздухо- или газодувок, насосов). 9. По назначению: турбины стационарные, предназначенные для соединения с электрическими генераторами, газо- и воздуходувками; вспомогательные, применяемые для привода машин собственных нужд; нестационарные (транспортные). Кроме перечисленных признаков, могут быть и другие, которые должны входить в характеристику турбины. Некоторые виды российских турбин показаны на рис. 8.24.

Рис. 8.24. Паровые турбины производства ОАО «Силовые машины». Примеры основных деталей паровых турбин

Конструкции паровых турбин отличаются разнообразием. Ниже рассматриваются схематически изображенные конструкции основных деталей турбин, изготовляемых отечественными заводами. Корпуса паровых турбин представляют собой сложную конструкцию, диаметр которой изменяется по их длине и которая характеризуется наличием ряда приливов, например в виде впускных и выпускных патрубков, камеры для отбора пара из промежуточных ступеней, кронштейнов для установки вспомогательных устройств, лап для опор и т. д. Конструкция корпуса и материал, из которого он изготовляется, определяются параметрами пара, поступающего в корпус турбин. При температуре пара свыше 450° С цилиндр высокого давления (ЦВД) и цилиндр среднего давления (ЦСД) отливают из легированной стали; при сверхкритических параметрах ЦВД выполняют двухстеночным с заполнением пространства между ними паром под некоторым давлением для того, чтобы каждая из стенок подвергалась воздействию меньшего по величине перепада давления; при температуре пара 400-450 °С ЦВД и ЦСД отливают из углеродистой стали; при температуре не выше 250 °С ЦСД и ЦНД отливают из чугуна. В целях удешевления корпусов иногда применяют упрощенные конструкции отливок с приваркой к ним отдельных патрубков и других деталей. Корпуса турбин изготовляют с горизонтальным разъемом и с фланцевым соединением по нему. По условиям отливки и габаритам железнодорожного транспорта у мощных турбин иногда применяют вертикальный разъем с фланцем. В связи с увеличением мощности современных конденсационных турбин и значительным увеличением размеров ЦНД, их изготовляют сварными из листовой стали с горизонтальным разъемом и фланцем, а в случае необходимости по условиям габаритов железнодорожного пути и с вертикальным разъемом. Сопла, образуемые фрезерованными лопатками, характеризуются ровной поверхностью и поэтому малыми потерями на трение. Сопла в диафрагмах также набирают из отдельных фрезерованных лопаток (рис. 8.25, а).

Рис. 8.25. Схематическое изображение конструкции сопел: а – фрезерованные; б – штампованные, забитые в диафрагму; в – из фасованной стали. Сопла, образуемые штампованными лопатками, заливаемыми в диафрагмы (рис. 8.25,б), применяют в турбинах, работающих на паре среднего и низкого давления. Сварные конструкции сопел (рис. 8.25, в) используют в ступенях высокого давления, выполняя эти сопла из специальной фасонной стали, а сопла приваривают к бандажам, укрепляемым сваркой в диафрагмах.

Рис. 8.26. Диафрагма. Диафрагмы выполняют из двух половин (рис. 8.26), одну из которых устанавливают в нижней половине корпуса, а другую в верхней. В части высокого давления диафрагмы выполняют коваными, а в последних ступенях - чугунными. В зазоре между валом и диафрагмой устанавливают лабиринтовые уплотнения.

Рис. 8.27. Рабочие лопатки: а – фрезерованные, б – штампованные.

Рис. 8.28. Схематическое изображение соединительных муфт разных типов.

|

||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 229; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.247.231 (0.009 с.) |