Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор оборудования для цианирования и сорбцииСодержание книги

Поиск на нашем сайте

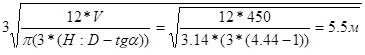

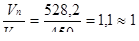

Расчет непрерывного выщелачивания золота из руд в каскаде агитаторов Часовая производительность передела по массе твердого Qч = 383,7 т/ч, плотность раствора ρр=ра = 1100 кг/м3; руды ρр = 2650 кг/м3 отношение Ж:Т = 1,1 (1,8); τ = 16,5 ч. Часовую производительность передела по потоку пульпы, поступающей на выщелачивания рассчитывают по уравнению:= Q [ Выбор типа агитатора Выбираем по каталогу и согласно работе ГМЗ-2 максимально большой агитатор, изготовляемый промышленностью: пневмомеханической агитатор с центральным аэролифтом модели 5138. Диаметр чана D = 5,0 м, высота чана Н = 22,2 м, геометрический объем одного агитатора. V1 = (π/4) ∙ D2 ∙ H = 450м3 . Принимаем к установке пачуки объёмом 450 м3 аналогичные используемых на действующих предприятиях. . Исходя из работы ГМЗ-2 процесс сорбционного выщелачивания проводится в технологической цепочке состоящий из пачуков цианирования и сорбции. Определяем число технологических цепочек: n = Так как на действующих предприятиях осуществляется процесс сорбционного выщелачивания пачуки цианирования используются для предварительного цианирования. Исходя из этого и по данным работы аналогичных предприятий устанавливаем по 3 пачука цианирования в каждой технологической цепочке. В каждой технологической цепочке существует три пачука цианирования и 12 пачуков сорбции. Исходя из этого определяем необходимое число устанавливаемых пачуков цианирования и сорбции:= n* (nц+nc) = 1* (3+12) = 15 шт. где, nц - число пачуков цианирования в одной технологической цепочке, шт.;число пачуков сорбции в одной технологической цепочке, шт. Находим общий рабочий объем аппаратуры для выщелачивания= Vп∙ N = 450*15 = 6750 м3 . Определение расхода воздуха на перемешивание и аэрацию:возд = а ∙ n (π/4) D2; где, D - диаметр агитатора, м;- число агитаторов, шт; а - удельный расход воздуха (а = 0,03÷0,06 м3/мин)возд = 0,04 ∙ 15 (3,14/4) ∙ 25 = 11,8 м3/мин. . Определение основных размеров пачука. Исходные данные: Рабочий объем пачука V = 450 м3, отношение Ж:Т = 1,1, плотность твердой фазы Определение основных размеров чана. Имея в виду, что высота конической части пачука. Нкон = 0,5 D ∙ tgα, а общий объем пачука V = (π/4D2 [(Н - Нкон)+1,3 ∙ Нко], Вычисляют общий диаметр чана пачука по уравнению:= Высота конической части пачука: Нкон = 0,5*5,5*1 = 2,75 м. Рабочая высота чана пачука: Н = 4,44 ∙ D = 4,44 ∙ 5,0 = 22,2 м Геометрическую высоту чана принимают конструктивно примерно на 1 м больше, чем рабочую высоту чана: Нг = Н+(~1) = 23,2 м. ОПРОБОВАНИЕ И КОНТРОЛЬ

Контроль технологических процессов обогащения выполняется на любой обогатительной фабрике. Основой контроля является измерение необходимых величин. Масса продукта на обогатительной фабрике - необходимая характеристика, используемая во всех расчётах и оценках продуктов. Количество дробленой руды за смену и за сутки определяется по показаниям конвейерных весов дробильного отделения. Так как на обогатительных фабриках имеют дело с очень большими массами непосредственное измерение параметров которых не возможно, используют специфическую процедуру измерения - опробование. Опробование - это получение информации об объекте изучения путем отбора части продукта - пробы и её последующего анализа. Проба - это выделенная или изъятая часть опробуемого массива, отличающаяся по определяемой величине не более чем на допустимую погрешность. Масса пробы, соответствующая заданной (допустимой) погрешности, называется минимальной. Чем меньше требуемая погрешность, тем больше соответствующая ей масса пробы. Основной целью правильного отбора пробы является обеспечение нулевой систематической погрешности, что возможно осуществить выполнением двух принципов: непредпочтительностью отбора кусков в точечную пробу; равнопредставительностью элементов опробуемого массива в объединенной пробе. Опробование продуктов производства должно осуществляться, как правило, механическими пробоотборниками в автоматическом режиме или дистанционно управляемыми. Ручное опробование может проводиться только в установленных точках технологической схемы, определяемых распоряжением руководителя фабрики. Для отбора пробы должны оборудоваться удобные и безопасные места, имеющие ограждение. Производить опробование со случайных, необорудованных точек запрещается. Обычная процедура опробования составляет достаточно длинную цепочку технологических операций, выполняемых в трех различных местах работниками различной классификации. На объекте опробования трудятся пробоотборщики, отбирая пробы на обогатительной фабрике и доставляя их проборазделочную. В проборазделочной лаборанты подготавливают пробу к анализу, уменьшая её массу и крупность. В аналитической лаборатории анализируют пробу, отбирая от подготовленного пакета навески и выполняя на них необходимый вид анализа. После обработки результатов анализа по указанным в методиках правилам выдаётся результат анализа. Опробование на проектируемой фабрике будет производится по схеме, соответствующей цепи процесса. Организация опробования на обогатительной фабрике возлагается на отдел технического контроля (ОТК). Задачи ОТК: отбор, подготовка и передача на анализ или выполнение анализа проб руды и продуктов обогащения - хранение контрольных и арбитражных проб; обработка результатов опробования и передача этих результатов в соответствующей форме заинтересованным лицам; составление технологического и товарного балансов; обеспечение необходимой информацией руководства предприятия, участие в оформлении документов, в т.ч. рассмотрение претензий; составление схемы опробования и контроля, составление инструкций по отбору и подготовке проб для каждой точки опробования; контроль за обеспеченностью опробования необходимыми техническими средствами, контроль за их состоянием, совершенствование системы и средств опробования; организация хранения готовой продукции. Все инструкции ОТК составлены на основе действующих нормативных документов: государственных стандартов (ГОСТ), отраслевых стандартов (ОСТ), технических условий (ТУ), правил безопасности (ПБ) с учетом особенностей обогатительной фабрики. Инструкции утверждены главным инженером предприятия. На обогатительных фабриках в ОТК должны быть следующие документы: схема опробования; журнал опробования; инструкции по выполнению всех работ, как связанных с отбором и подготовкой проб, так и с расчётами при подготовке всех документов; формы документов, выпускаемых ОТК. Схема опробования изображается условными значками на действующей технологической схеме и задает точки отбора проб и виды анализа этих проб. Точки отбора проб на схеме нумеруются. Журнал опробования дополняет схему опробования. В него вносится вся необходимая информация по отбору проб в каждой точке, в том числе: назначение пробы; номер точки и ее назначение; вид отбора проб, ручной или механический; тип пробоотбирателя; масса точечной пробы; периодичность отбора или число точечных проб; масса объединенной пробы; вид доставки пробы, ручной или механический; периодичность передачи на подготовку и анализ объединенных проб. Технологическая карта опробования представлена в таблице 4.1 Таблица 4.1 - Технологическая карта опробования

Контроль технологического процесса - это оценка состояния процесса путем сопоставления полученной опробованием или измеренной другим путём величины с заданным, допустимым или экстремальным значением этой величины. По назначению и требованиям выделяют виды контроля: оперативный контроль и оперативное опробование служат для текущей оценки состояния технологического процесса и оборудования. Основное требование - минимальное запаздывание получения результатов и максимальная частота их появления даже в ущерб точности. Считается, что при оперативном опробовании результирующая погрешность может быть в 2 раза выше, чем при товарном; приемо-сдаточный контроль и товарное опробование служат для итоговой оценки качества готовой продукции и качества работы обогатительной фабрики. Основное требование - минимальная погрешность результатов. Частота и запаздывание информации предопределяются характером отгрузки продукции. Товарный баланс составляется один раз в месяц. Не смотря на очевидный прогресс теории и техники опробования переход на фабриках к автоматическим системам далек от своего завершения. На каждой обогатительной фабрике десятки работников заняты выполнением опробования вручную. Результатами опробования пользуется на фабрике весь технологический и управленческий персонал. Уверенность в надежности получаемых опробованием результатов необходима как при принятии оперативных решений, так и при взаиморасчётах между потребителями и поставщиками. Эта уверенность основана на понимании принципов правильного опробования и гарантии выполнения этих принципов системой организации работы на фабрике. Необходимо также понимать возможности систем опробования и оценивать возможные отклонения результатов от истинных.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 312; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.93.138 (0.011 с.) |

R ∙

R ∙  ] = 383,7 [

] = 383,7 [  +1,1

+1,1  ] = 528,2 м3∕ч.

] = 528,2 м3∕ч.

т = 2650 кг/м3, плотность раствора рр = 1100 кг/м3, температура пульпы t = 200С. Конструктивные особенности: днище пачука в виде конуса с углом α = 450, отношение высоты чана к диаметру Н: D = 4,44

т = 2650 кг/м3, плотность раствора рр = 1100 кг/м3, температура пульпы t = 200С. Конструктивные особенности: днище пачука в виде конуса с углом α = 450, отношение высоты чана к диаметру Н: D = 4,44