Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибрация и ее последствия. Причины возникновения вибрации. Типы датчиков измерения вибрации и места установки датчиков.

Вибрация турбоагрегата и ее последствия. Под вибрацией турбоагрегата понимают чаще всего колебания всей системы "турбоагрегат – фундамент - основание". (ТФО). Основным и непосредственным источником колебаний является валопровод турбоагрегата. В общем случае вибрация турбоагрегата носит характер сложных (негармонических) периодических колебаний. Большинство возмущающих сил, возникающих в турбоагрегате и вызывающих вынужденные колебания роторов, кратны частоте вращения валопровода и имеют близкий к гармоническому закону характер воздействия. Поэтому и колебания валопровода с достаточной степенью точности могут быть представлены как полигармонические, являющиеся результатом суперпозиции (наложения) гармонических колебаний с частотами f = kn, где k = 1, 2, 3 и т. д. Колебания с частотой вращения (k=1) носят название оборотной вибрации, остальные (k =2, 3 и т. д.) - высокочастотной вибрации. В спектре колебаний турбоагрегатов встречаются также колебания с частотами, близкими к половине частоты вращения (k»0,5). Эти колебания носят название низкочастотных вибраций (НЧВ). Кроме кратных (или очень близких к ним) колебаний иногда имеют место и некратные колебания, чаще всего с частотами ниже оборотной. Повышенная вибрация вызывает нарушения в работе всего турбоагрегата. При повышенной вибрации возможны задевания ротора о статорные детали. Даже при небольших и кратковременных задеваниях происходит износ уплотнений, увеличиваются радиальные зазоры в проточной части и, как результат этого, снижается экономичность. При значительных задеваниях может произойти прогиб ротора или разрушение лопаточного аппарата. При сильной вибрации возможны нарушения надежности соединения отдельных деталей и узлов: роторов в валопроводе, крышки и корпуса подшипника, нижней и верхней половин вкладыша и т. д.. Сильно вибрирующая турбина или компрессор приводят к вибрации площадок обслуживания и значительно ухудшают условия труда персонала. Вибрация агрегата, особенно низкочастотная, может привести к разрушению элементов фундамента. Известно много случаев, когда высокая вибрация являлась причиной аварий с катастрофическими последствиями, таких как разрушение турбины, пожары в машинном зале с возгоранием масла и т. д.

Основная причина оборотной вибрации - неуравновешенность роторов. Неуравновешенность ротора есть следствие несовпадения центров масс отдельных сечений с осью вращения. Неуравновешенность ротора может возникнуть на стадии изготовления и монтажа или в процессе эксплуатации и ремонта.

Рис. 16.2. Ротор со смещенной осью вращения относительно оси центров масс Если ротор жесткий, т.е. рабочая частота вращения лежит ниже критической частоты вращения (критических оборотов) и упругими деформациями ротора можно пренебречь, то наличие неуравновешенной массы приводит к возникновению центробежной силы Р.

где m - неуравновешенная масса; r - радиус, на котором эта масса расположена, w - угловая частота вращения, w=2pп/60, n(об/мин); М - масса ротора; е - эксцентриситет ротора, вызванный неуравновешенной массой m. Вращающаяся вместе с ротором центробежная сила воздействует на опоры, вызывая их вибрацию. Вибрация оборотной частоты, являющаяся следствием вращения неуравновешенного ротора, имеет очень близкий к синусоидальному характер, и интенсивность вибрации возрастает с ростом частоты вращения пропорционально ее квадрату. Гораздо сложней выглядит проблема вибрации, вызванной неуравновешенностью, для гибких роторов. В классическом понимании гибкими роторами называют такие, у которых рабочая частота вращения выше первой критической частоты. Практически к таким роторам принадлежат все роторы современных турбин, питательных насосов, а роторы генераторов работают даже за 2-й критической скоростью. Но с точки зрения вибрационного состояния и методов устранения неуравновешенности (балансировки) к гибким роторам следует относить все роторы, для которых в рабочем диапазоне частот вращения уже нельзя пренебрегать упругими прогибами. Это связано с тем, что суммарная центробежная сила для гибкого ротора определяется не только эксцентриситетом, но и прогибом ротора у:

На критической частоте вращения направление прогиба вала отстает от направления центробежной силы, вызванной непосредственно эксцентриситетом, приблизительно на 90°, а величина прогиба вала может превышать величину эксцентриситета в 5...15 раз. Низкочастотная вибрация (НЧВ) с частотой, близкой к половине частоты вращения, возникает в случае потери устойчивости вращения вала на масляной пленке подшипника скольжения. При НЧВ случайно возникшее отклонение вала от положения устойчивого равновесия сопровождается появлением сил, которые поддерживают эти колебания и усиливают их даже после того, как причина, вызвавшая начальное отклонение, исчезла. Такие колебания в технике носят название автоколебаний, а переход в режим автоколебаний, сопровождающийся резким ростом вибрации, - потерей устойчивости или срывом в НЧВ. Корень проблемы потери устойчивости лежит в конструкции ротора и его вибрационных характеристиках. Жесткие роторы практически не подвержены НЧВ. Потеря устойчивости характерна именно для гибких роторов и, прежде всего, для роторов, собственная частота которых лежит близко к половине рабочей частоты вращения.

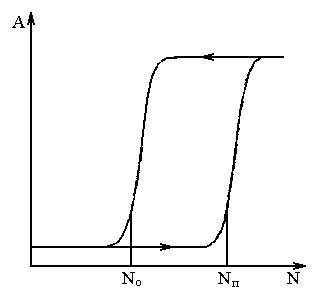

Рис. 16.3. Срыв в автоколебания при достижении пороговой мощности Nп и эффект ”затягивания” автоколебаний при снижении нагрузки. А - амплитуда колебаний Другой особенностью автоколебаний является процесс "затягивания", заключающийся в том, что после возникновения автоколебаний прекратить их можно только снижением мощности или частоты вращения до значений, значительно ниже пороговых (рис. 16.3). По источникам, вызывающим НЧВ, вибрацию принято делить на масляную и паровую.

Рис. 16.4. Схема возникновения масляной вибрации Представим, что невесомая шейка ротора вращается в расточке подшипника, заполненного маслом, и центр шейки О совпадает с центром расточки O1. Естественно, что вязкое масло, находящееся в зазоре между шейкой и поверхностью подшипника, вращается, увлекаемое шейкой ротора. При этом окружная скорость масла на поверхности шейки равна скорости шейки, а на поверхности подшипника масло имеет скорость, равную нулю. Можно допустить, что скорость течения масла в зазоре меняется по линейному закону, и тогда секундный расход масла на единицу длины подшипника будет равен

Представим себе, что в какой-то момент возникла случайная сила, сместившая шейку ротора вниз на величину е и после этого исчезнувшая. При этом расход масла над шейкой (G1) увеличится, а под шейкой (G2) уменьшится, став соответственно Таким образом, в зазор слева от ротора должно поступить дополнительное количество масла, равное разнице объемных расходов Поскольку масло - жидкость практически несжимаемая, то в указанной области возникнет повышение давления и появится сила С, стремящаяся сдвинуть шейку вправо таким образом, чтобы создать слева от шейки дополнительный объем для размещения этого количества масла. Таким образом, случайное смещение шейки вниз привело к возникновению боковой силы, перпендикулярной к смещению. Но если под действием этой силы ротор сместится вправо, то теперь уменьшится боковой зазор справа, а это, в свою очередь, приведет к появлению силы, действующей снизу вверх, и т. д.. Поскольку эти перемещения силы и шейки непрерывны, то можно сказать, что кроме вращения шейки вокруг своей оси появилось движение в виде вращения центра шейки вокруг оси расточки, называемое прецессией шейки. Сила, вращающаяся совместно с прецессирующей шейкой, носит название циркуляционной. Это вращение будет происходить с некой угловой скоростью W, которая определится из условия, что за единицу времени будет дополнительно освобождаться объем, равный разнице объемных расходов. Легко убедиться, что этот объем будет равен»2Wеrш. Подставив это выражение, получим Таким образом, масляные циркуляционные силы вызывают прецессию с частотой, равной половине частоты вращения. Паровая вибрация. Циркуляционные силы могут возникать не только в подшипниках, но и в проточной части и в уплотнениях. По месту возникновения возмущающих газодинамических сил принято делить их на венцовые, бандажные и силы в уплотнениях.

Рис. 16.5. Сечение ротора двухполюсного генератора Изгибная анизотропия роторов турбин в общем случае очень незначительна. Причинами анизотропии могут служить шпоночные пазы на валу, неравномерный по окружности натяг насадных дисков и т. д. Но ряд возникающих дефектов сопровождается резким нарушением изотропии роторов. Так происходит при появлении поперечной трещины в роторе, разрушении стяжного крепежа в сборных роторах, разрушении болтов в соединительных элементах валопровода (полумуфтах, креплении насосного вала к ротору и т. д.). Появление вибрации с двойной частотой для таких роторов служит признаком развития перечисленных дефектов.

Эллиптичность шеек является результатом низкого качества изготовления или низкого уровня технологии изготовления роторов, результатом износа шеек роторов при длительной работе с разрушенной баббитовой заливкой вкладышей или при использовании грязного масла. Вибрации с двойной частотой могут возникнуть при неконцентричном расположении ротора генератора в статоре, коленчатости в соединении роторов и при других дефектах. Колебания с частотами 3-й, 4-й и более высоких кратностей могут возникнуть из-за специфичности конструкции проточной части, нарушений в работе упорных подшипников, использовании сегментных опорных подшипников, задеваниях в проточной части или в уплотнениях. Некоторые из указанных дефектов будут подробнее рассмотрены ниже. Нормы допустимой вибрации турбоагрегатов. Вибрация турбоагрегата измеряется и регистрируется штатной аппаратурой вибрационного контроля, которой в обязательном порядке должен быть оснащен каждый агрегат. В соответствии с требованиями ГОСТа измеряются абсолютные вибрации опор (подшипниковых узлов) в трех направлениях: вертикальном, горизонтально-поперечном и горизонтально-осевом по отношению к оси вала. Датчики вибрации опор должны устанавливаться на подшипниках в плоскости середины длины опорного вкладыша. Вертикальная вибрация измеряется на крышке подшипника, а поперечная и осевая - с левой стороны на уровне оси турбины (обычно датчики крепятся на фланце крышки подшипника). В последнее время все чаще практикуется измерение относительных колебаний вала. Измерения выполняются обычно бесконтактными датчиками, установленными в сечении по центру или по торцу вкладышей. Измерение вибрации вала производится в двух направлениях - вертикальном и поперечном. Измерения колебаний вала имеет ряд преимуществ, следующих из того положения, что именно вал является основным источником вибрации. Вибрация работающего агрегата неизбежна, но нормы вибрации жестко оговариваются в нормативной документации. 1. В качестве нормируемого параметра вибрации устанавливается среднее квадратичное значение виброскорости ( 2. Вибрационное состояние оценивается по наибольшему значению вибрации из измеренных на всех подшипниковых опорах в трех направлениях. 3. Приемка из монтажа допускается при вертикальной и поперечной вибрации не выше определённого уровня. 4. Длительная работа агрегата допускается при вибрации, не превышающей 40 мм/с для двигателя и 60 мкм для нагнетателя. При превышении указанного уровня вибрации должны быть приняты меры по ее снижению.

5. Не допускается работа агрегата при вибрации свыше максимальной. 6. Система защиты должна автоматически отключать агрегат при достижении значения вибрации 60 мм/с для двигателя и 80 мкм для нагнетателя. 9. Действие сменного персонала при разрыве газопровода между кранами № 20 и № 21 с возгоранием газа (цех в работе).

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 272; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.117.109 (0.023 с.) |

При прохождении критических частот вращения поведение ротора практически полностью соответствует прохождению резонанса изгибных колебаний балки. Единственная, но очень существенная особенность заключается в том, что ротор не колеблется в общепринятом понимании, а вращается с изменяющимся в зависимости от частоты вращения прогибом. С приближением к критической частоте вращения прогиб возрастает и достигает максимума на критической частоте вращения. Одновременно с изменением частоты вращения изменяется и фазовый угол между направлением эксцентриситета и прогибом ротора.

При прохождении критических частот вращения поведение ротора практически полностью соответствует прохождению резонанса изгибных колебаний балки. Единственная, но очень существенная особенность заключается в том, что ротор не колеблется в общепринятом понимании, а вращается с изменяющимся в зависимости от частоты вращения прогибом. С приближением к критической частоте вращения прогиб возрастает и достигает максимума на критической частоте вращения. Одновременно с изменением частоты вращения изменяется и фазовый угол между направлением эксцентриситета и прогибом ротора.

.

.

) в рабочей полосе частот 10-500 Гц.

) в рабочей полосе частот 10-500 Гц.