Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткое описание производственного механизма и технологического процесса, в котором он участвуетСтр 1 из 6Следующая ⇒

Введение металлорежущий станок преобразовательный агрегат Непрерывное увеличение производства и обработки металла в нашей стране является одной из важнейших задач народного хозяйства. Сегодня в жестких условиях рыночной экономики, предъявляются повышенные требования ко всем предприятиям, а в особенности в такой базовой отрасли, как черная металлургия, от состояния которой зависит жизнеспособность экономики нашего города и страны в целом. В черной металлургии основными направлениями развития являются улучшение качества и увеличение объема выпуска эффективных видов металлопродукции, без роста производства чугуна и при снижении расходов кокса, а также уменьшение себестоимости готовой продукции. Важной составляющей этих направлений являются развитие материально технической базы производства, повышение производительности и надежности технологического оборудования, совершенствование и создание новых прогрессивных систем электропривода. Повышение производительности предприятия невозможно без повышения производительности вспомогательных механизмов. Поэтому повышаются требования к металлорежущим станкам в плане их быстродействия, точности, надежности, простоте управления, экономичности, степени автоматизации, охраны труда. Становиться настоятельно необходимым применение современных механизмов, электроаппаратуры, более совершенных систем управления, унификация отдельных деталей и целых систем.

Краткое описание производственного механизма и технологического процесса, в котором он участвует

Металлорежущие станки предназначены для изготовления деталей путем механической обработки заготовок режущим инструментом. Металлорежущие станки делятся на девять основных групп: Токарные; Сверлильные; Шлифовальные; Комбинированные; Зубо - и резьбообрабатывающие; Фрезерные; Строгальные; Разрезные; Разные. Независимо от относительного перемещения инструмента и детали можно выделить два основных движения: главное и подачи. Помимо этих основных движений в станке выделяют позиционное движение. Позиционным движением называется перемещение рабочего органа станка в промежутке времени между операциями обработки.

Устройства предназначенные для осуществления всех вышеперечисленных движений называются приводами. Каждый привод состоит из электрического двигателя и кинематической цепи: редукторы, вариаторы, ремённые и цепные передачи. Электродвигатель и муфта с электрическим управлением подключены к системам управления электропривода. Современные металлорежущие станки характеризуются высокой степенью автоматизации, большим числом включений аппаратов управления, частыми реверсами электродвигателей. В большинстве случаев они работают в тяжелых и напряженных режимах и при этом должны обеспечивать высокую стабильность и надежность.

Требования к системе управления электропривода

Требования к электроприводу вытекают из хода технологического процесса и условий эксплуатации электропривода. К основным требованиям относятся:

Расчет мощности и выбор электродвигателя

Элементы силовой части электропривода рассчитываются и выбираются таким образом, что наиболее слабым звеном энергетического канала является двигатель. Поэтому при проектировании электропривода рациональный выбор двигателя является основным этапом.

Расчет параметров обратных связей и задающих устройств Расчёт датчика скорости

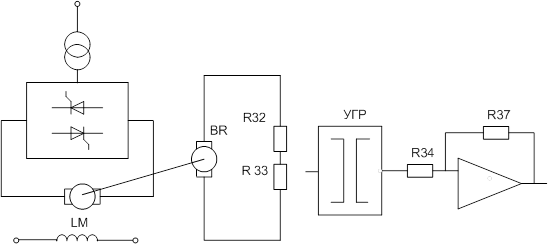

Расчет датчик скорости сводится к определению скорости вращения тахогенератора и выбора сопротивлений делителя напряжения Схема датчика скорости

Рисунок 8.2

Выбор тахогенератора Датчик обратной связи по скорости состоит из тахогенератора BR, делителя напряжения R32, R33, ячейки - гальванической развязки и согласующего усилителя. Так как система однофазного регулирования, то максимальная скорость вращения не превышает номинальной скорости вращения двигателя. Тахогенератор подбирается по частоте вращения, следовательно должно удовлетворять условие nт.п. =nдв.

Таблица 8.2 Каталожные данные тахогенератора

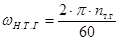

Определяем скорость вращения тахогенератора

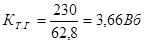

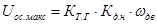

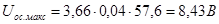

Определяем коэффициент передачи тахогенератора

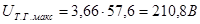

Выбор делителя напряжения Полное сопротивление делителя напряжения выбираем равным Расчет делителя напряжения Определяем максимальное напряжение тахогенератора

Определяем сопротивление R32

Принимаем ближайшее большее значение Определяем коэффициент делителя напряжения

Определяем максимальное напряжение на выходе датчика скорости

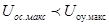

Вывод: так как

Монтаж электрооборудования

Машиностроительные заводы получают станки полностью укомплектованными нужным электрооборудованием. Все элементы электрооборудования, которые должны иметь механическое соединение с узлами станка (двигатели, путевые переключатели, реле давления и т.д.) установлены на самом станке. Электрическое и электронное оборудование, не нуждающееся в такой связи (контакторы, реле и т.д.) помещают в шкафах управления (электрические шкафы) и пультах, которые поставляют вместе со станками. Кнопки управления, переключатели режимов и сигнальные лампы устанавливают на пультах, размещенных на станках или вблизи них. При установке станка необходимо присоединить электрический шкаф к сети цеха, а аппаратуру, установленную на станке, а также на пультах, к шкафу управления. Электрическое управление станком должно быть удобным, надежным, простым и дешевым. Принципиальная схема станка должна быть простой. Для двигателей которые одновременно не работают, если можно, используют одно и ту же аппаратуру. Все необходимые переключения производятся в цепях управления, а не в силовых цепях. Обычно стремятся к сокращению числа органов управления станком, аппаратов и контактов, так как при этом возрастает надежность работы. Для большей надежности работы цепи управления обычно присоединяют через трансформатор, понижающей напряжение сети до 110 В. Особое значение имеет размещение командных органов станка. Наряду со стандартными стационарными и переносными кнопочными станциями, в станкостроении широко применяют пульты, пристроенные к станине станка. Проводки к электроаппаратам обычно применяют жесткие провода. Провода наружной проводки станка для защиты от мелких повреждений и вредных воздействий охлаждающей жидкости, масла и стружки, прокладывают в стальных трубах. Все металлические части электрического оборудования станка не несущие тока (корпуса, кожухи, шкафы, трубки), должны иметь хорошее электрическое соединение со станиной станка, которая имеет надежное соединение с системой защитного заземления. Проект размещения электрического оборудования на станке первоначально представляют в виде эскиза. Монтажную схему составляют на основании принципиальной схемы и эскиза размещения электрического оборудования. Монтаж производиться специалистами с завода - изготовителя или персоналом цеха.

Наладка элктрооборудования

Восстановления первоначальных характеристик и надежности работы электрооборудования станка осуществляется путем ремонта и наладки. При наладочных работах проверяют параметры цепей, настраивают реле, пускатели, автоматы и другое электрооборудование в соответствии с паспортными данными станка.

В зависимости от размеров предприятия, наличия того или иного парка металлорежущих станков, их сложности формы проведения наладочных работ могут быть весьма различными. Наладочные работы обычно выполняют силами электроцеха или специально созданной для этих целей электролаборатории Наладку электрооборудования металлорежущих станков начинают с организации бригады, в состав которой включают наладчиков или электромонтеров определенной квалификации в зависимости от сложности электрической схемы станка. Наладочные работы начинают с ознакомления с принципиальными электрическими схемами, выявления отступлений исполненной схемы от проекта. Затем путем внешнего осмотра электрооборудования выявляют соответствие установленной аппаратуры проекту, ее состояние. При обнаружении значительных поломок аппаратов производят их ремонт или замену. Полный объем наладочных работ состоит из следующих пунктов: Измерение сопротивления изоляции токоведущих частей электрооборудования; Измерение сопротивления постоянному току обмоток электрических машин, трансформаторов, катушек пускателей, реле, сравнения данных измерений с данными принципиальной схемы; Снятие диаграммы переключения командоаппаратов, путевых переключателей; Проверка и снятие характеристик усилителей, и преобразователей; Проверка выпрямителей, формовка селеновых выпрямителей, отбраковка и замена на новые; Измерение сопротивления изоляции вторичных цепей; Проверка правильности монтажа вторичной коммутации, выполняемая путем включения аппаратуры по участкам или прозвонкой; Проверка защит в силовой и вторичной цепях станка; Проверка работы электрических машин в холостую и под нагрузкой; Окончательная регулировка путевых и конечных переключателей; Сдача станка в эксплуатацию производится совместно механиками и наладчиками. При этом бригадир наладчиков заполняет журнал производства наладочных работ, в котором должны быть отражены все данные измерений, устранение выявленных дефектов, изменения в принципиальной электрической схеме, протоколы испытаний электрооборудования и акт приемки - сдачи станка. С момента подписания акта приемки - сдачи станок поступает в постоянную эксплуатацию. Наладка тиристорных преобразователей Объем и последовательность наладочных работ зависят от состава электропривода, сложности его системы регулирования, схемных и конструктивных особенностей. Ниже приводится примерная последовательность наладочных работ применительно к электроприводам серии КТЭУ средней и большой мощности с регулированием скорости. Изложенное в значительной мере применимо к электроприводам серии КТЭ, а также в части, соответствующей их составу, к преобразовательным агрегатам серий ТПП1, ТЕ, ТВ.

Предполагается, что ячейки управления прошли проверку на стендах. . Проверка комплектности электропривода, паспортных данных его составных частей. . Проверка правильности монтажа (выполняемая по принципиальной схеме электропривода с уточнением по монтажным схемам) для учета возможных ошибок и изменений, которые были внесены изготовителем после выпуска рабочего проекта электрооборудования . Контроль сопротивления изоляции, осуществляемый мегаомметром с номинальным напряжением, определяемым рабочим напряжением тех цепей, в которых это сопротивление измеряется. Для цепей с номинальным напряжением выше 500 В используют мегаомметр на 1000 В, для остальных силовых цепей и цепей вторичной коммутации - мегаомметр на 500 В. Для цепей блоков и ячеек управления используется мегаомметр на 100 В. Сопротивление измеряют между фазами питающих напряжений, фазами и корпусом, шинами выпрямленного напряжения и корпусом. При этих измерениях должны быть отключены те элементы, узлы и устройства, через которые возможна гальваническая связь точек схемы, между которыми измеряется сопротивление изоляции. В частности, должны быть отключены двигатели вентиляторов и щитовые приборы, цепи контроля изоляции, вынуты из разъемов силовые блоки с тиристорами (или отключены подсоединения к тиристорам), отключены разъемы блоков управления, отсоединена шина общей точки. Сопротивление изоляции в холодном состоянии не должно быть менее 5 мОм. 4. Проверка электрической прочности изоляции. Значение испытательного напряжения 2000 В для цепей с номинальным напряжением до 500 В и . Фазировка трансформатора опорных напряжений, которая выполняется путем соответствующих соединений обмоток этого трансформатора в зависимости от схемы соединения силового трансформатора ТМ и источника опорного напряжения . Включение питания цепей управления, проверка уровней напряжения и значений пульсаций на выходах выпрямителей и стабилизаторов напряжения. . Наладка СИФУ. Ее начинают с проверки правильности чередования опорных напряжений, значений амплитуд (8 ± 0,5) и фазного сдвига опорных синусоид. Устанавливают углы начального согласования характеристик

. Проверка функционирования схем защит и сигнализации, выполняемая путем имитации аварийных сигналов и наблюдения за срабатыванием аппаратов. Проверяют защиты срабатывающие при аварийных режимах в ТП и воздействующие на отключение автоматического выключателя нагрузки QF, цепи контроля перегорания предохранителей, наличие принудительной вентиляции, защиту от исчезновения напряжения собственных нужд. Проверку срабатывания защит электропривода также осуществляют имитацией аварийных режимов работы, при чем на этом этапе осуществляется настройка нуль - органов защит электропривода таким образом, чтобы они не препятствовали сборке схемы выключателя QF (например, нуль - орган, фиксирующий обрыв поля двигателя, не должен выдавать аварийный сигнал, несмотря на отсутствие тока возбудителя). В результате должно включится реле РН, разрешающее включение QF. Проверяется исправность светоизлучающих диодов индикации. . Включение силового напряжения на одну из выпрямительных групп при закороченной цепи нагрузки через сглаживающий реактор и шину большого сечения, допускающую протекание тока При увеличении . Наладка и проверка узла переключения выпрямительных групп, выполняемые путем установки значения тока нагрузки, соответствующего гасимому току . Включение ТП на невозбужденный двигатель, настройка чувствительности и проверка полярности датчиков тока и напряжения, определение . Проверка и настройка тиристорного возбудителя ТПВ, которая выполняется в той же последовательности, что и настройка ТП. При этом следует учитывать, что ТПВ является нереверсивным преобразователем и управляющие импульсы имеют длительность 1200 (вместо двух коротких импульсов со сдвигом 600 в ТП). После проверки СИФУ и установки углов . Настройка возбудителя тахогенератора в соответствие с инструкцией на блок возбуждения тахогенератора (БВТ) и номинальными данными тахогенератора. . Проверка диапазона изменения напряжения ТП путем изменения Настройка чувствительности и полярности датчика напряжения тахогенератора. Настройка датчика ЭДС, которая выполняется следующим образом. При вращении двигателя в режиме холостого хода устанавливают нужны коэффициент передачи усилителя - измерителя ЭДС. При неподвижном двигателе и отключенном возбуждении двигатель загружают током, при этом потенциометр напряжения датчика тока на входе измерителя ЭДС устанавливают в такое положение, чтобы напряжение на входе измерителя было равно нулю. Для увеличения точности настройки значение тока должно быть (1 - 1,5)

Заключение

В результате проведенных расчетов, можно сделать вывод о работоспособности привода: привод обеспечивает все режимы работы; пуск, установившийся режим, тормозные режимы двигатель и тиристорный преобразователь работоспособны и соответствуют условиям нагрева и перегруза; При возникновении аварийных режимов работы обеспечивается защита: от коротких замыканий; от перенапряжения в цепи якоря и обмотки возбуждения; от перегруза; от недопустимого снижения тока возбуждения. Рассчитав данный курсовой проект, я научился: работать со справочной и технической литературой, производить расчет мощности двигателя, систем автоматического регулирования и аппаратов защиты и управления, выбирать преобразовательный агрегат.

Библиография

1. Электроприводы постоянного тока с вентильными преобразователями / Е.Н.Зимин, В.Л. Кацевич, С.К.Козырев. - М.: Энергоиздат, 1981. 2. Комплектные тиристорные электроприводы.: Справочник / И.Х. Евзеров, А.С. Горобец, Б.И. Мошкович и др.; Под ред. В.М. Перельмутера. - М.: Энергоатомиздат, 1988. . Справочник по наладке электрооборудования промышленных предприятий / Под ред. М.Г. Зименкова, Г.В. Розенберга, Е.М. Феськова. - М.: Энергоатомиздат, 1983. . Справочник по автоматизированному электроприводу / Под ред. В.А. Елисеева и А.В. Шинянского. - М.: Энергоатомиздат, 1983. . Москаленко В.В. Электрический привод: Учебн. пособие для студ. учреждений сред. проф. образования. - М,: Мастерство: Высшая школа, 2000. . Заслов А.Я. Проектирование электроприводов по системе ТП-Д. - Н.Тагил, изд.НТГМК, 1995. . Методические указания по выполнению курсового проекта по курсу «Монтаж, ремонт и эксплуатация электрооборудования промышленных предприятий» по специальности 140613. / А.Я. Заслов. - Н.Тагил, изд.НТГМК, 1998. . Крановое электрооборудование. Справочник / Под ред. Ю.В. Алексеева, А.П. Богословского и др. - М: Изд. «Энергия», 1981. Ено н Введение металлорежущий станок преобразовательный агрегат Непрерывное увеличение производства и обработки металла в нашей стране является одной из важнейших задач народного хозяйства. Сегодня в жестких условиях рыночной экономики, предъявляются повышенные требования ко всем предприятиям, а в особенности в такой базовой отрасли, как черная металлургия, от состояния которой зависит жизнеспособность экономики нашего города и страны в целом. В черной металлургии основными направлениями развития являются улучшение качества и увеличение объема выпуска эффективных видов металлопродукции, без роста производства чугуна и при снижении расходов кокса, а также уменьшение себестоимости готовой продукции. Важной составляющей этих направлений являются развитие материально технической базы производства, повышение производительности и надежности технологического оборудования, совершенствование и создание новых прогрессивных систем электропривода. Повышение производительности предприятия невозможно без повышения производительности вспомогательных механизмов. Поэтому повышаются требования к металлорежущим станкам в плане их быстродействия, точности, надежности, простоте управления, экономичности, степени автоматизации, охраны труда. Становиться настоятельно необходимым применение современных механизмов, электроаппаратуры, более совершенных систем управления, унификация отдельных деталей и целых систем.

Краткое описание производственного механизма и технологического процесса, в котором он участвует

Металлорежущие станки предназначены для изготовления деталей путем механической обработки заготовок режущим инструментом. Металлорежущие станки делятся на девять основных групп: Токарные; Сверлильные; Шлифовальные; Комбинированные; Зубо - и резьбообрабатывающие; Фрезерные; Строгальные; Разрезные; Разные. Независимо от относительного перемещения инструмента и детали можно выделить два основных движения: главное и подачи. Помимо этих основных движений в станке выделяют позиционное движение. Позиционным движением называется перемещение рабочего органа станка в промежутке времени между операциями обработки. Устройства предназначенные для осуществления всех вышеперечисленных движений называются приводами. Каждый привод состоит из электрического двигателя и кинематической цепи: редукторы, вариаторы, ремённые и цепные передачи. Электродвигатель и муфта с электрическим управлением подключены к системам управления электропривода. Современные металлорежущие станки характеризуются высокой степенью автоматизации, большим числом включений аппаратов управления, частыми реверсами электродвигателей. В большинстве случаев они работают в тяжелых и напряженных режимах и при этом должны обеспечивать высокую стабильность и надежность.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.2.122 (0.088 с.) |

, (8.6)

, (8.6)

, (8.7)

, (8.7)

, а значение сопротивления R33, с которого снимаем напряжение, равным 2кОм

, а значение сопротивления R33, с которого снимаем напряжение, равным 2кОм , (8.8)

, (8.8)

, (8.9)

, (8.9)

, (8.10)

, (8.10)

, (8.11)

, (8.11)

, то датчик скорости выбран верно.

, то датчик скорости выбран верно. , но не менее 3000 В для цепей с номинальным напряжением выше 500 В. При испытаниях соединяются между собой входные и выходные цепи якорного ТП, входные и выходные цепи возбудителя ТПВ, цепи оперативного напряжения. Электрическая прчность изоляции проверяется как между указанными цепями, так и между этими цепями и корпусом.

, но не менее 3000 В для цепей с номинальным напряжением выше 500 В. При испытаниях соединяются между собой входные и выходные цепи якорного ТП, входные и выходные цепи возбудителя ТПВ, цепи оперативного напряжения. Электрическая прчность изоляции проверяется как между указанными цепями, так и между этими цепями и корпусом. .

. , ограничения

, ограничения  ,

,  , длительности бестоковой паузы

, длительности бестоковой паузы  , чувствительности нуль - органа датчика нулевого тока

, чувствительности нуль - органа датчика нулевого тока  . Затем проверяют работу СИФУ по наличию управляющих импульсов на всех тиристорах и их смещению при изменении напряжения управления

. Затем проверяют работу СИФУ по наличию управляющих импульсов на всех тиристорах и их смещению при изменении напряжения управления  .

. , при

, при  . В этой схеме проверяют фазировку ТП. На входы двулучевого осциллографа подают фазное напряжение на управляющем переходе тиристора. Первый импульс на управляющем переходе должен отставать от момента перехода через нуль соответствующего фазного напряжения на угол

. В этой схеме проверяют фазировку ТП. На входы двулучевого осциллографа подают фазное напряжение на управляющем переходе тиристора. Первый импульс на управляющем переходе должен отставать от момента перехода через нуль соответствующего фазного напряжения на угол  . Форма тока нагрузки соответствует прерывистому режиму с длительностью

. Форма тока нагрузки соответствует прерывистому режиму с длительностью  .

. , и регулировки чувствительности узла таким образом, чтобы при этом токе выдавался сигнал разрешения переключения. Значение

, и регулировки чувствительности узла таким образом, чтобы при этом токе выдавался сигнал разрешения переключения. Значение  соответствует 2 - 5 %

соответствует 2 - 5 %  . При изменении полярности напряжения задания отпирающие импульсы появляются на другой выпрямительной группе. При увеличении нагрузки выше значения чувствительности узла изменения полярности напряжения задания не должно приводить к переключению групп.

. При изменении полярности напряжения задания отпирающие импульсы появляются на другой выпрямительной группе. При увеличении нагрузки выше значения чувствительности узла изменения полярности напряжения задания не должно приводить к переключению групп. путем подачи скачка напряжения

путем подачи скачка напряжения  то значения, соответствующего гранично - непрерывному току

то значения, соответствующего гранично - непрерывному току  до значения

до значения  значение

значение  равно времени уменьшения разности

равно времени уменьшения разности  , до 0,37 первоначального значения.

, до 0,37 первоначального значения. включают напряжение питания ТПВ и проверяют изменение тока возбуждения при изменении

включают напряжение питания ТПВ и проверяют изменение тока возбуждения при изменении  . Наблюдают Фому тока и напряжения на обмотке возбуждения. Настраивают защиту от обрыва поля и перевозбуждения. Определяют постоянную времени цепи возбуждения путем подачи скачка напряжения на вход ТПВ и наблюдения за изменением тока возбуждения находят так же, кА и электромагнитную постоянную времени цепи якоря.

. Наблюдают Фому тока и напряжения на обмотке возбуждения. Настраивают защиту от обрыва поля и перевозбуждения. Определяют постоянную времени цепи возбуждения путем подачи скачка напряжения на вход ТПВ и наблюдения за изменением тока возбуждения находят так же, кА и электромагнитную постоянную времени цепи якоря. от

от  до

до  при подключенном двигателе, ток возбуждения которого установлен близким к номинальному.

при подключенном двигателе, ток возбуждения которого установлен близким к номинальному. . Для исключения повреждений двигателя настройка должна выполнятся быстро. Постоянную времени фильтра в цепи напряжения на входе измерителя выбирают равной

. Для исключения повреждений двигателя настройка должна выполнятся быстро. Постоянную времени фильтра в цепи напряжения на входе измерителя выбирают равной  и уточняют по минимуму пульсаций на выходе измерителя.

и уточняют по минимуму пульсаций на выходе измерителя.