Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ конструкции и служебного назначения колпакаСодержание книги

Поиск на нашем сайте

Данная деталь-колпак предназначена для удержания пружины редуктора цепи затравки МНЛЗ. Деталь является телом вращения. Габаритные размеры Ø42х103 мм. Масса колпака 0,42кг. Материал - сталь коррозионно-стойкая высоколегированная 30Х13 ГОСТ 5949-75.

Таблица 1.5 Состав стали 30Х13

Таблица 2.5 Физико-механические свойства стали 30Х13

Качественный анализ на технологичность. Деталь 3-711180 - колпак изготовляется из стали 30Х13 ГОСТ 5949-75. Заготовкой является прокат. Деталь достаточна проста по конфигурации. С точки зрения механической обработки деталь имеет следующие недостатки в отношении технологичности. Фрезерование квадрата на большем диаметре. Таким образом, обработку этого квадрата можно производить только фрезерном станке. Деталь имеет хорошие базовые поверхности для базирования и может устанавливаться в трех кулачковом самоцентрирующемся патроне. Деталь технологична при обработке ее на станках с ЧПУ В результате анализа выяснили, что обработка детали ведется со всех сторон и, деталь имеет небольшие размеры и перепады диаметров, следовательно, рационально использовать в качестве заготовки прокат, что приведет к уменьшению отходов и продолжительности обработки. В остальном деталь достаточно технологична, имеет удобные базовые поверхности для подготовительных операций, с точки зрения обеспечения точности и шероховатости не представляет технологических трудностей. Данная простановка размеров полная. Изменение конфигурации детали нецелесообразно. Назначенные значения пространственных геометрических отклонений соответствуют принятым в машиностроении и обеспечивают функциональность ответственных поверхностей. Режимы резания чистовых операций ограничены только возможностью инструментов и оборудования. Чертеж детали содержит все необходимые размеры, поля допусков, отклонения, шероховатости. Определяем средний коэффициент точности обработки [1]:

где Тср − средний квалитет точности;

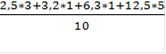

где T- квалитет точности обработки, n -число размеров. В таблице 1.3 приведены количество размеров и их квалитеты. Тср= Кт.ч.=1-1/11,6=0,914 Уровень технологичности по шероховатости, определяется по формуле:

где

где

где Ш - шероховатость. Тточ.ср= Ктч=1-1/11,6=0,914(баз.) шшер.ср= Кшер=1-1/7,95=0,874(баз.) Тточ.ср= Кточ=1-1/11,2=0,911(нов.) шшер.ср= Кшер.=1-1/7,61=0,986(нов.)

Таблица 1.3 - Количество размеров по квалитету

Количественный анализ на технологичность заключается в расчете коэффициента унификации конструктивных элементов (КУ) и коэффициента использования материала (КИМ). Выбор вида, способа получения и формы заготовки для детали колпак: При выборе способа получения заготовки наиболее значимыми критериями являются материал детали, серийность производства и коэффициент использования материала. Исходя из материала конструкции и размеров данной детали, в качестве исходной заготовки можно предложить два варианта: заготовка, полученная из круглого горячекатаного проката Определим коэффициент использования материала для заготовки, полученной из проката

где МД = 0,42 кг - масса детали; МЗ - масса заготовки, кг. Определим массу заготовки из проката:

где ρ = 7850 кг/м3 - плотность стали; l = 0,13 м- длина заготовки; D = 0.05 м - диаметр проката.

Для определения массы заготовки штамповки необходимо назначить припуски на механическую обработку по ГОСТ 7505-89. Для этого определяем следующее: Штамповочное оборудование - КГШП. Нагрев заготовок - индукционный. Исходные данные по детали 1. Материал - сталь 30Х13 (по ГОСТ 5949-75): 0.26 - 0.35% С; 0.75-0.85% Si; 0.75-0.85% Мn; 12 - 14% Cr; не более 0.025% S; не более 0.03% P. . Масса детали -0,42 кг. Исходные данные для расчета . Масса поковки (расчетная) -0,58 кг: расчетный коэффициент Кр - 1.4 (см. приложение 3); ,42х1,4=0,58 кг. . Класс точности - Т4 (см. приложение 1). . Группа стали - М3 (см. табл. 1). . Степень сложности - С1 (см. приложение 2). Размеры описывающей поковку фигуры (цилиндр), мм: диаметр 44,1 (42*1,05); длина 108,15 (103*1,05) (где 1,05-коэффициент). Масса описывающей фигуры (расчетная) -0,85 кг.п:Gф=0,58:0,85=0,68 . Конфигурация поверхности разъема штампа - П (плоская) (см. табл. 1). . Исходный индекс - 10 (см. табл. 2). . Припуска и кузнечные напуски . Основные припуски на размеры (см. табл. 3).мм: ,4-диаметр 22 мм и чистота поверхности 3,2; ,1-диаметр 36 мм и чистота поверхности 12,5; ,2-диаметр 42 мм и чистота поверхности 12,5; ,1-длина 39 мм и чистота поверхности 12,5; ,1-длина 30 мм и чистота поверхности 12,5; ,3-длина 103 мм и чистота поверхности 12,5. . Дополнительные припуски, учитывающие: смещение по поверхности разъема штампа - 0,5 мм (см. табл. 4); отклонение от плоскостности - 1,0 мм (см. табл. 5). . Штамповочный уклон (см. табл. 18): на наружной поверхности - не более 1° принимается 1°. .Размеры поковки и их допускаемые отклонения . Размеры поковки, мм: диаметр 22 +(1,4+0,5+1)*2=27,8принимается 28; диаметр 36 +(1,1+0,5+1)*2=41,2 принимается 41; диаметр 42 +(1,2+0,5+1)*2=47,4 принимается 48; длина 39 +(1,1+0,5+1)*2=44,2 принимается 44; длина 103 +(1,3+0,5+1)*2=108,6 принимается 109. . Радиус закругления наружных углов - 4,0 мм (минимальный) принимается 4,0 мм (см. табл. 7). . Допускаемые отклонения размеров (см. табл. 8), мм: диаметр 28 диаметр42 диаметр36 длина 44 длина 109 Определяем коэффициент использования материала:

Исходя из рассчитанных коэффициентов использования материала, делаем вывод, что применение штампованной поковки более приемлемо для изготовления данной детали. Стоимость штамповки (поковки) определяется по формуле:

где Q3 =0,42 S3 =3,73- стоимость 1 кг штамповки (поковки), грн.; К5 - коэффициент, учитывающий сложность поковки (штамповки; для поковок (штамповок) с 3…5 переходами - К5=1,5; К6 - коэффициент, учитывающий массу заготовки: для массы 1…20 кг - К6=0,7; К7 - коэффициент, учитывающий программу выпуска: для программы 100…2000 шт. - К7=3,0 (на кривошипных прессах) и К7=1,8 (на молотах и ГКМ); К8 - коэффициент, учитывающий материал заготовки: для легированных сталей - К8=1,5.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 462; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.156.170 (0.007 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1.1)

(1.1) (1.2)

(1.2) =11,6

=11,6

- коэффициент шероховатости базовый (для общего машиностроения);

- коэффициент шероховатости базовый (для общего машиностроения); - коэффициент шероховатости достигнутый.

- коэффициент шероховатости достигнутый.

- средний коэффициент шероховатости детали

- средний коэффициент шероховатости детали

- число поверхностей соответствующей шероховатости;

- число поверхностей соответствующей шероховатости; =11,6(баз.)

=11,6(баз.) =7,95(баз.)

=7,95(баз.) =11,2(нов.)

=11,2(нов.) =7,61(нов.)

=7,61(нов.) и штампованная поковка, полученная горячей объемной штамповкой.

и штампованная поковка, полученная горячей объемной штамповкой.

;

; ;

; ;

;

грн.

грн. 1,5=0,63-масса штампованной (кованой) заготовки, кг;

1,5=0,63-масса штампованной (кованой) заготовки, кг;