Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Застосування щебенево - мастичного асфальтобетону

Появу щебенево - мастичного асфальтобетону (ЩМА) відносять до 60-х років. В цей період спостерігались багато чисельні пошкодження дорожніх одягів. Результатом ряду розробок став ЩМА з дрібним щебенем. Цей матеріал задовольняв пред’являэмим йому вимогам, таким як: 1) висока стійкість під дією великих навантажень; 2) висока стійкість при високих температурах; 3)опір дії шин з шипами. Ідея полягала в тому, щоб створити стійкий щебеневий склад для відводу(розподілу) транспортних навантажень і заповнювати його бітумною мастикою до отримання бажаної величини залишкової пористості. ЩМА складається з щебеню високого ґатунку з переривистим гранулометричним складом, дробленого піску, мінерального порошку, дорожнього бітуму і стабілізуючих добавок. В ЩМА застосовується велика кількість бітуму. Це необхідно для отримання товстих плівок бітуму, які навіть після довготривалої експлуатації перешкоджають його старінню під дією кисню повітря, а також тріщиноутворенню. Склад і структура ЩМА визначають його експлуатаційні властивості. ЩМА особливо придатний для застосування в покриттях доріг при інтенсивному русі важких транспортних засобів. Важливою перевагою ЩМА є те, що його можна вкладати в якості шару зносу нерівномірної товщини.

Таблиця 7.2 Властивості і особливості щебенево-мастичного асфальтобетону

Відмінною особливістю ШМА є використання стабілізуючих добавок, які підвищують однорідність асфальтобетону і запобігають витіканню бітума. Поряд із загально прийнятими правилами, які торкаються улаштування та ущільнення асфальтобетонної суміші, слід звернути увагу на деякі особливості:

1) температура суміші в укладальнику повинна бути неменше 1500С; 2) важливо щоб улаштування проводилось безперервно; 3) ущільнення повинно проводитись як умога швидше, однак при цьому слід запобігати виходу бітуму на поверхню покриття внаслідок ранньої укатки; 4) при улаштуванні слід забезпечити максимальну інтенсивність попереднього ущільнення укдальником; 5) на кожну укладаєму смугу потрібно мінімум два котки; 6) ущільнення можна провадити статичними або з вібрацією з застосуванням важких дво - або тривальцевих катків масою не менше 9 тон. Укладені в Росії за такою технологією шари показали наступні переваги даного покриття в порівнянні з поряд розміщеними ділянками з звичайного асфальтобетону марки А і Б: - вартість 1 кв.м улаштованого шару звичайного асфальтобетону марки А стає рівною вартості улаштованого шару із ЩМА(за рахунок зменшення товщини улаштовує мого шару); - довговічність дорожнього покриття з ЩМА перевищує строк служби покриття з асфальтобетону у 2-3 рази; - вартість обслуговування верхнього шару дорожнього покриття, виготовленого з ЩМА, в 2 рази нижче вартосту обслуговування шару, виготовленого з асфальтобетону, через велику стійкість проти колієвиникнення, меншій схильності до виникнення тріщин і більшій деформативності; - відсутність водяної плівки та калюж на поверхні в сиру погоду; - більш легке звільнення від сніжних заносів; - відсутність видимих зон руйнування та лущення.

Інші метди ремонту тріщин

Відновлення суцільності асфальтобетонного покриття автомобільних доріг після утворення температурних тріщин має важливе значення і являється одним з основних резервів підвищення довговічності автомобільних доріг в цілому. В залежності в основному від ширини й причин утворення тріщин вибирається технологія їхнього ремонту й склад застосовуваного встаткування. Основним завданням при ремонті тріщин є запобігання проникнення через них води в нижні шари дорожнього одягу. При наявності на покритті мережі дрібних тріщин, спричинених недостатньою міцністю основи, їх не закривають, а на площі, трохи більшій зруйнованого місця, ламають дорожнє покриття. Після цього видаляють матеріал покриття основи та підстильного шару і влаштовують нову основу та асфальтобетонне покриття з пошаровим ущільненням.

. Гідроізоляція тріщин досягається за рахунок їхньої герметизації бітумом або спеціальними матеріалами – резино бітумною або битумно-полімерною мастиками. Для заливання тріщин застосовують такі матеріали, як рідкий чи розріджений в’язкий бітум (з подальшою засипкою висівками розміром 0-5 мм, обробленими бітумом) і спеціальні мастики – суміші з бітуму, мінерального порошку і спеціальних домішок. Слід відразу зазначити, що для забезпечення якості герметизації тріщин необхідно в першу чергу орієнтуватися не на бітум, а на мастики гарячого застосування, фізико-механічні властивості яких значно перевершують властивості бітуму. У цей час як вітчизняні, так і закордонні фірми випускають широку гаму мастик, кращими з яких по експлуатаційних якостях є бітумно-полімерні. При виборі мастик необхідно орієнтуватися на їхні основні властивості: температуру розм'якшення, що в окремих марок становить +100°С; температуру крихкості (до −50°С); відносне подовження (до 150% при температурі +20°С), еластичність (до 95%). Роботи по заливанню тріщин мають такі технологічні операції: – очистка тріщин від пилу та бруду сталевими щітками, фрезою або металевими гаками; – заливання тріщин рідким чи розрідженим бітумом, отриманим шляхом додавання гасу до в’язких бітумів, або мастикою (застосовують рідкі бітуми СГ 70/130, СГ 130/200, МГ 130/200, МГ 70/130; для отримання розріджених бітумів використовують в’язкий бітум БНД 200/300; рідкі розріджені бітуми перед використанням розігрівають до 80-100°С, а мастики – до 150-170°С); – засипка оброблених бітумом тріщин висівками розміром 0-5 мм для усунення налипання матеріалу до коліс транспорту. Тріщини заповнюють із надлишком. Після видалення надлишку в’яжучого або мастики тріщину присипають гарячими кам’яними висівками або піском. Тріщини завширшки більш як 5 мм розробляють смугою 10-15 мм з кожного боку на всю ширину деформованого шару, застосовуючи спеціальні фрези. Розроблені тріщини ліквідують аналогічно ямковому ремонту. При розчищенні тріщин на покриттях, раціонально застосовувати розігрівачі інфрачервоного випромінювання. Тріщини на асфальтобетонних покриттях необхідно замазувати навесні, восени або літом в прохолодну погоду, коли вони найбільш розкриті. Звичайно прохолодна погода супроводжується опадами у вигляді дощу. Дно та стінки тріщин довго просихають, що не дозволяє замазувати тріщини по існуючій технології. Роботи по замазуванню тріщин в сиру погоду передбачають наступні технологічні операції: – очистка тріщин від бруду промивкою водою під тиском; – протирка дна та стінок тріщин дрантям; – заповнення тріщин водорозчинними олігомерами з затверджувачем і пластифікатором; – присипка заповнених тріщин крупнозернистим піском кислих порід або гранітними висівками. Тріщини необхідно замазувати за допомогою спеціальних шприців або фарбопультів з малим кутом розпилення, щоб водорозчинний олігомер подавався під тиском.

Тріщини в суху погоду замазують з використанням органічних розчинників бітуму. Роботи по замазці тріщин включають наступні операції в їх технологічній послідовності: – очистка тріщин від пилу та бруду продувкою стиснутим повітрям; – розпилення органічного розчинника по дну та стінкам тріщини; – заливка їх розігрітим бітумом або мастикою; – присипка заповнених тріщин відсівом. Для замазки тріщин в дорожніх покриттях запропонований спосіб ремонту, що передбачає замазку розкритих тріщин у вологих покриттях мінеральним в’яжучим з наступною обробкою їх поверхні бітумною емульсією. Процес формування структури цементного каменю та виникнення адгезійних зв’язків між цементними та бітумними матеріалами при заповненні сухим цементом тріщин у вологих дорожніх покриттях протікає аналогічно тому, як і при ремонті вибоїн з вологою поверхнею. Відмінність полягає лише в тому, що процеси гідратації та набору міцності цементу відбуваються більш тривало. Для запобігання випаровування вологи з тріщин і забезпечення повної гідратації цементу замазану тріщину оброблюють бітумною емульсією. Це охороняє її від нерівномірного висихання та розтріскування цементного каменю; з бітумної емульсії цемент поглинає воду, необхідну для завершення гідратації сухих зерен; перенос води з бітумної емульсії в цемент обумовлює прискорення процесів структуризації емульсії; фізико-хімічна взаємодія цементного каменю з бітумом придає деяку пластичність поверхневому шару замазаної тріщини та запобігає розтріскуванню матеріалу в процесі експлуатації. Для виключення усадки цементного каменю і відриву його від стінок тріщини необхідно використовувати безусадочні та розширюючісь цементи. Роботи по замазуванню тріщин у вологих дорожніх покриттях виконуються в такій технологічній послідовності: – очистка від бруду та води за допомогою стиснутого повітря, стальної щітки або металевих крюків; – заповнення тріщини безусадочним цементом або сухою піщаноцементною сумішшю з 3 %-м вмістом хлориду кальцію; – ущільнення вібротрамбовками, при необхідності додавання в’яжучого і знову ущільнення. Завершуючими операціями є видалення залишків розчину із заповненої тріщини та обробка її поверхні бітумною емульсією. Термін служби замазаної тріщини напряму залежить від щільності її заповнення новим матеріалом. Досвід експлуатації автомобільних доріг з асфальтобетонним покриттям в умовах з значними перепадами температур показує, що запобігання виникнення відображених тріщин у знову влаштовуємих шарах покриття може бути досягнемо тільки на основі комплексного підходу. Тому крім підвищення міцностних та деформаційних характеристик асфальтобетону при низьких температурах доцільне використання і конструктивних заходів по зниженню напруженого стану влаштовуємих шарів. Одним з них є запобігання зчеплення нового шару з блоками старого покриття в зоні тріщини шляхом укладки прошарків із спеціального матеріалу, який володіє низьким зчепленням з асфальтобетоном, достатньою міцністю на розтяг та високою довговічністю.

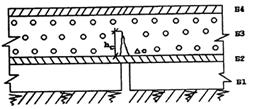

Іншим ефективним напрямком є створення композитних асфальтобетонних покриттів, в яких має місце функціональне розділення шарів при їх одночасній спільній роботі як одного цілого. Прикладом такого рішення являється трьохшарове покриття, в якому верхній шар Б4 володіє високими показниками по зчеплення з протектором та опором проти стирання, а також стійкістю до дії кислотних і лужних сполук, які виникають в атмосфері. Особливі вимоги пред’являються до нижнього шару Б2, який при високій міцності на розтяг повинен володіти хорошим зчепленням з шаром Б3 і низьким з блоками старого асфальтобетонного покриття. Нераціональне розподілення товщини шарів Б2, Б3, Б4 та міцностних деформаційних характеристик може привести до досягнення граничного розтягу шару Б3 в процесі його спільної роботи з шаром Б2 і, як наслідок, до виникнення тріщини над шаром Б2 (рис. 7.7)[18].

Рисунок 7.7 - Схема трьохшарового композиту підсилення з ймовірним розвитком тріщини над шаром Б2

Слід відмітити, що збільшення числа шарів підсилення старого покриття більше трьох навряд чи виправдано технологічно та економічно, так як композитне трьохшарове покриття, в якому верхній шар зносу і нижній шар, який перекриває тріщини над первинним, старим асфальтобетонним покриттям при достатньо високих значеннях міцності та деформативності і можуть ефективно протидіяти виникненню як верхніх, так і нижніх тріщин. В свою чергу середній проміжний шар повинен добре працювати на стиск та зріз. Остання вимога особливо важлива в тих випадках, коли ширина розкриття первинних тріщин або швів перевищує 5 мм. Крім мастики, величезний вплив на якість герметизації тріщин робить правильний вибір і строге дотримання технології провадження робіт і застосовуваного устаткування. Вузькі тріщини не вимагають великого набору складних технологічних операцій. Як правило, тріщини шириною до 5 мм очищають продувкою стисненим повітрям, просушують, прогрівають і заповнюють бітумною емульсією або мастикою з високою проникаючою здатністю. Просушку тріщини, як правило, сполучають із операцією прогріву, при цьому необхідною умовою є нагрівання зони тріщини до температури не менш 80°С. Середні й широкі тріщини споконвічно повинні бути оцінені на предмет руйнувань кромок. У випадку, якщо тріщина має зруйновані кромки, технологія ремонту повинна починатися з операції її оброблення, тобто штучного розширення її верхньої частини з утворенням камери, у якій забезпечується оптимальна робота герметизуючого матеріалу на розтягання в період розкриття тріщини. Причому ширина камери повинна бути не менше зони руйнування кромок тріщини. Для створення найкращих умов роботи герметика в камері співвідношення її ширини й глибини звичайно приймається як 1:1. Крім того, при визначенні геометричних розмірів камери необхідно враховувати максимально можливе розкриття тріщини й відносне подовження використовуваного герметизуючого матеріалу. Звичайно ширина камери перебуває в межах 12–20 мм.

В випадку, коли кромки тріщини не піддавалися руйнуванню і є можливість якісно загерметизувати тріщину без її оброблення, дану операцію можна виключити з технологічного процесу. Слід зазначити, що операція фрезування або оброблення тріщини є найбільш дорогою через високу вартість застосовуваного інструмента, і включення її в технологію провадження робіт повинно бути економічно й технічно обґрунтовано. Найважливішою умовою забезпечення якості герметизації тріщин є наявність гарного зчеплення герметика зі стінками необробленої тріщини або відфрезерованої камери. У зв'язку із чим велика увага приділяється проведенню підготовчих робіт з очищення й просушки тріщини. Навіть невелика кількість бруду або вологи в порожнині тріщини не дозволяє забезпечити надійну адгезію мастики до її стінок. У деяких випадках для поліпшення адгезії роблять підґрунтовку стінок відфрезерованої камери праймером – мало в’язкою плівко утворюючою (склеювальною) рідиною. Однак дана операція більше ефективна при ремонті цементобетонних, чим асфальтобетонних покриттів. Для асфальтобетонних покриттів більш доцільно використати прогрів зони тріщини до температури, при якій відбувається виділення в'яжучого з асфальтобетону на стінках тріщини, що збільшує міцність зчеплення герметика зі стінками. Безперечно, основною технологічною операцією при ремонті тріщин є їхнє заливання гарячою мастикою. Мастика попередньо нагрівається до температури 150–180°С, після чого подається в улаштовану камеру або безпосередньо в порожнину тріщини. При цьому залежно від застосовуваного встаткування можна або зробити герметизацію самої тріщини, або одночасно із заливанням улаштувати на поверхні покриття в зоні тріщини пластир. Такий пластир шириною 6–10 см і товщиною 1–3 мм дозволяє зміцнити кромки тріщини й запобігти їх руйнуванню. Однак досвід проведення таких робіт показує, що улаштування пластиру в зоні тріщини на автомобільних дорогах з високою інтенсивністю руху малоефективне, тому що матеріал пластиру досить швидко руйнується колісьми транспорту, що рухається. Завершуючою операцією технології ремонту тріщин є присипка загерметизованної тріщини дробленим сухим піском фракції 3–5 мм, близьким за кольором основному мінеральному матеріалу покриття. Присипка служить для відновлення загальної текстури й шорсткості покриття, а також запобігає налипання мастики на колеса автомобіля. Технологічний процес санації тріщин повинен бути практично безперервний. Операції очищення від пилу й бруду, просушки, прогріву й заливання тріщин повинні переходити одна в іншу при мінімальному розриві за часом. 7.5 Устаткування для ремонту тріщин Технологія санації тріщин реалізується комплектом устаткування, що складається в загальному виді із фрези для оброблення тріщин, механічної щітки, компресора, газогенераторної установки, плавильно-заливочної машини, устаткування для присипки загерметизованної тріщини. Провідними закордонними фірмами по випуску комплектів устаткування або окремих його видів для санації тріщин, що активно працюють на нашому ринку, є Breining (Німеччина), Grun (Німеччина), Schaefer (Німеччина), Crafco (США), Stow (США), Cedima (Німеччина), S tra-ssmayr (Австрія). Всі ці фірми роблять устаткування для оброблення тріщин. Всі види встаткування, що випускаються, підрозділяються в основному по типу подачі на ручні й самохідні, а також по типу використовуваного інструмента - алмазний або із твердим сплавом. 1) Устаткування для оброблення тріщин фірми Cedima (Німеччина). Фірма Cedima випускає ручну машину для фрезування тріщин моделі СRF-60У. Машина призначена для оброблення тріщин як в асфальтобетонних, так й у цементобетонних покриттях. Компактна тверда рама встановлена на спеціальний колісний хід, що дозволяє точно відслідковувати конфігурацію тріщини при її фрезеруванні. Як ріжучий інструмент використаються або алмазні круги малого діаметра, об'єднані в пакет, або спеціальні алмазні фрези з необхідною шириною ріжучої кромки. Оброблення тріщин звичайно здійснюється без охолодження різального інструменту, тобто використовуються кола або фрези для так називаного «сухого» різання. Разом з тим для зв'язування пилу, що утвориться в процесі різання на машині, є водяний бак із гнучким підведенням води. Крім того, пил із зони робіт може бути також вилучений пилососом, для чого на машині передбачене стандартне його приєднання. Привід різального інструменту здійснюється від бензинового двигуна через клиноремінну передачу. Фірма також випускає модифікацію машини, оснащену електродвигуном. Для оброблення тріщин в асфальто- і цементобетонних покриттях призначене також устаткування фірми Grun. Машина в процесі роботи пересувається вручну, роблячи оброблення тріщини алмазним інструментом. На її рамі штатно встановлюється пилосос типу циклон для видалення пилу із зони різання. Так само як і на машині фірми Сеdima, є ручний важіль для швидкого виводу різального інструменту з метою запобігань його поломок. Аналогічні машини для оброблення тріщин, що використають алмазний інструмент, випускає фірма Stow. Моделі машин RСС 130Н и С- 10, що відрізняються легкістю керування й гарною маневреністю, можуть бути використані для фрезерування будь-яких криволінійних тріщин. Машина моделі FF6-SF для оброблення тріщин фірми Вreining має істотні відмінності від аналогічних машин згадуваних раніше фірм, основним з яких є тип використовуваного різального інструменту – фрези із твердим сплавом. На відміну від алмазного різання, коли щебінь в асфальтобетонному покритті розрізається, при фрезеруванні твердим сплавом відбувається дроблення крупних зерен щебеню. При цьому, у випадку використання для влаштування покриття асфальтобетонної суміші з великим заповнювачем фракції 20 мм і більше, відбувається виривання великих часток щебенів із кромок оброблюємої тріщини і в цілому зменшення міцності покриття в зоні тріщини. Устаткування із твердим сплавом доцільно застосовувати при обробленні тріщин в асфальтобетоні з максимальної крупністю заповнювача 10 мм і менше. Другою істотною відмінністю машини FF6-SF є наявність гідравлічного приводу різального інструменту. Вихлопна труба дизельного двигуна, установленого на рамі машини, змонтована таким чином, щоб гази, що відходять, були спрямовані в зону роботи фрези для видалення з оброблюємої тріщини продуктів різання. Слід також зазначити, що різальний інструмент на машині розташований у передній її частині, а керуючий нею оператор перебуває позаду, що обмежує огляд зони провадження робіт. 2) Устаткування для оброблення тріщин фірми Crafco (США). Машина для оброблення тріщин моделі РС-200 фірми Crafco (мал. 2) відрізняється конструкцією ріжучого вузла, за допомогою якого фреза точно повторює конфігурацію тріщини, який би звивистої вона не була. Як ріжучий інструмент на машині використаються фрези із твердим сплавом, які можуть обробляти тріщини як в асфальтобетонних, так й у цементобетонних покриттях. Привід шпинделя, на якому монтується ріжуча фреза, здійснюється від бензинового 2-циліндрового двигуна через клиноремінну передачу. На відміну від більшості машин, де занурення різального інструменту виробляється механічним способом, на моделі РС-200 є електрогідравлічний привід установки глибини різання. Машина має високу продуктивність, що залежно від глибини й ширини обробки, а також оброблюваного матеріалу перебуває в межах 300-600 м/година. 3) Фрезерувальні диски із твердосплавним покриттям для машин S-FF 12/F й S-FF 19/F фірми Schaefer (Німеччина). Машини, що випускають фірмами Schaefer й Strassmayr мають привід ходу, і також як інструмент на них використаються фрези із твердим сплавом. Особливістю твердосплавного інструмента є можливість його заточування, якщо він затупився в про-цесі роботи. Самохідні машини моделей S-FF12, S-FF19 і S-FF27 мають високу продуктивність. Гідравлічний привід ходової частини дозволяє машині моделі S-FF 12 пересуватися зі швидкістю до 5,0 км/година, машинам S-FF19 й S-FF27 - до 7,0 км/год. При цьому оброблення тріщин виробляється на швидкостях 3–8 м/хв. Навіть на таких високих швидкостях через гарну маневреність, забезпеченою системою керування, машина при роботі точно повторює всі вигини навіть самої криволінійної тріщини. Робоче місце оператора перебуває безпосередньо на самій машині, і з нього забезпечується дуже гарна оглядовість зони різання. Крім того, через відносно велику масу на цих машинах спостерігається досить мала вібрація, властива основ-ній масі машин, що використають твердосплавний інструмент. 4) Дискова щітка фірми Schaefer (Німеччина). У випадку, коли необхідно зробити санацію досить широких і сильно забруднених тріщин, їхнє очищення звичайно роблять механічними щітками. Такі щітки моделей FВ 16 і НР 16 випускають відповідно фірми Вreining й Schaefer. Як робочий інструмент використається диск із металевим ворсом діаметром 300 мм і товщиною 6, 8, 10 або 12 мм залежно від ширини тріщини, товщина робочого органа на 2–4 мм повинна бути менше ширини очищуємої тріщини. Привід робочого органа здійснюється від бензинового або дизельного двигуна потужністю 12 кВт. Керування механічною щіткою здійснюється вручну. Слід зазначити, що механічна щітка в першу чергу призначена для прочищення швів у цементобетонних покриттях, однак її ефективність при очищенні щодо прямолінійних широких тріщин в асфальтобетоні не раз підтверджений на практиці. 5) Устаткування для прогріву стінок тріщини типу Fugenwolf фірми Schaefer (Німеччина). Якості герметизації тріщин в асфальтобетонних покриттях неможливо домогтися без виконання технологічних операцій їхньої просушки й прогріву. Практично всі виробники встаткування для санації тріщин випускають так названі газогенераторні установки. Назва цих установок може бути різна, наприклад, НОТ-DО у фірми Вreining, Fugenwolf у фірми Schaefer або «тепловий спис» в інших фірм, але принцип роботи в основному один. Він заснований на подачі під великим тиском гарячого стисненого повітря в порожнину тріщини. Стиснене повітря від компресора продуктивністю 2,5-5,0 м3/хв із тиском 3,5–12 кг/см2 змішується із природним газом й у вигляді газоповітряної суміші надходить у камеру згорання, де підпалюється. Нагрітий до температури 200–1300°С повітря через форсунку зі швидкістю 400–600 м/сек подається в зону оброблюваної тріщини. Витрата газу при цьому становить 3-6 кг/год. Високошвидкісний потік стисненого повітря, крім прогріву, ефективно очищає порожнину самої тріщини й, крім того, вириває окремі зруйновані частки покриття із зони, що прилягає до тріщини. Однак багато організацій, що займаються ремонтом тріщин, не мають подібних газогенераторних установок і здійснюють просушку й прогрів тріщини пальниками з відкритим полум'ям. Це приводе до інтенсивного старіння й вигорання в'яжучого, у результаті – прискорене руйнування асфальтобетонного покриття в зоні тріщини. Звичайно заливання тріщини герметиком здійснюються зверху вниз, тому що сопло заливальника неможливо глибоко занурити в паз тріщини або до дна відфрезерованої камери. При цьому, якщо попередньо не зроблений прогрів стінок тріщини, відбувається швидке охолодження герметика в порожнині тріщини, що призводить до утворення пробки, що перешкоджає проникненню мастики на необхідну глибину й надалі, у процесі експлуатації, негативно позначається на роботі герметика. Все згадуване раніше встаткування займає важливе місце в реалізації технологічного процесу ремонту тріщин, однак все воно відноситься до встаткування для проведення підготовчих робіт, основними ж є різні моделі заливальників швів. Сучасні заливальники в загальному виді являють собою обігріваємий бак, що, установлений на рамі, оснащеної колісним ходом. Обігрів може здійснюватися за рахунок масляного теплоносія, газом або пальником з дизельним паливом. Герметизуючий матеріал завантажується в бак, де нагрівається до робочої температури, а потім за допомогою насоса по термостійких шлангах подається в підготовлену тріщину. Рівномірність нагрівання герметика має дуже важливе значення, тому що, наприклад, для бітумно-полімерної мастики нагрівання до 200°С може привести до її термічного руйнування. У зв'язку з цим кращі показники в плавильно-заливочних машин із системою масляного обігріву. Практично всі моделі заливальників оснащуються системами контролю температури герметика й термального масла. Окремі заливальники обладнаються спеціальними мішалками, що сприяють рівномірному нагріванню всієї маси герметика. Плавильно-заливочні машини випускаються, як правило, причіпними. Заливальник може транспортуватися на об'єкт у вигляді причепа до автомобіля зі швидкістю до 80 км/година, а потім працювати автономно, пересуваючись власним ходом зі швидкістю до 5 км/година. 6) Універсальна самохідна машина для герметизації тріщин моделі UVM 500 фірми Breining (Німеччина). Заливальники фірми Вreining моделей МОNО 250 FU, МОNО 500 FU і МОNО 800 FU змонтовані на автомобільному шасі. Та ж фірма робить самохідну машину моделі UVМ 500, на рамі якої, крім заливальника МОNО 500 FU, змонтований також компресор. Таке сполучення встаткування дозволяє прочищати, просушувати й прогрівати тріщину установкою НОТ-DО й одночасно заливати її мастикою. У цьому випадку одна технологічна операція плавно переходить в іншу з мінімальним розривом за часом, що безсумнівно позитивно позначається на якості вироблених робіт. Машина має гідропривід на задні колеса й може пересуватися зі швидкістю до 20 км/год. Однак подача повітря до газогенераторної установки може здійснюватися й від окремого компресора, що перебуває, наприклад, у кузові автомобіля, що буксирує заливальник. Безпосередньо герметизація тріщин здійснюється через різні сопла, розмір яких залежить від ширини заповнюваної тріщини. При необхідності заливальне сопло може оснащуватися башмаками для влаштування на поверхні покриття в зоні тріщини мастичного пластиру шириною 6-8 см. 7) Устаткування, що плавильно-вприскують, серії Super Shot фірми Crafco (США). У Росії заливальник швів ЭД 135 по ліцензії фірми Вreining (Німеччина) випускає ВАТ «НПО РОСДОРМАШ». Важливим параметром заливальників є час розігріву герметика до робочої температури, у кращих моделей цей час становить усього 45–60 хвилин. Слабким місцем заливальників є остигання мастики в шлангах й утворення пробок. Для рятування від цього недоліку практично на всіх моделях передбачена замкнута система циркуляції гарячої мастики зі зворотною подачею її від заливального сопла в бак, а також электропрогрів шлангів, як, наприклад, на заливальниках серії Super Shot фірми Сrafco. Заливальники фірм Вreining, Grun, Schaefer й інших мають убудований компресор, за допомогою якого здійснюється очищення повітрям трубопроводів і шлангів після роботи. 8) Малий заливальник тріщин Fugenwiesel фірми Schaefer (Німеччина). Крім заливальників для герметизації тріщин можуть бути використані кохери, що мають системи підігріву й перемішування. При цьому безпосередньо герметизація тріщин здійснюється, як правило, малими заливальниками, у ємність яких гаряча мастика заповнюється з кохера. Малі заливальники також можуть мати власну систему підігріву ємкості й заливального сопла від газового балона. Прикладом такого встаткування може служити заливальник Fugenwiesel фірми Schaefer. На рамі заливальника змонтовані дві ємності, одна з яких заповнюється герметиком, а друга піском з відсівів дроблення фракції 1–3 мм. Таким чином, даний заливальник не тільки герметизує тріщину, але й одночасно присипає її для виключення прилипання мастики до коліс автомобіля. Достоїнством заливальника Fugenwiesel є можливість герметизувати тріщини великої ширини, тому що мастика із сопла подається струменем шириною в кілька сантиметрів. Малий заливальник моделі VG 80 фірми Breining (Німеччина) має власний підігрів ємності з герметиком, що дозволяє йому працювати в автономному режимі при виконанні невеликого обсягу робіт. Для присипки загерметизованого шва фірми випускають спеціальне устаткування – розподільник. Наприклад, у фірми Вreining таким є модель FS-1. Устаткування являє собою бункер місткістю 70 літрів, установлений на три колеса. Причому, переднє, рояльне колесо дозволяє рухатися точно по напрямку тріщини, а на осі задніх усередині бункера змонтований дозувальний валик. Розподільник переміщається вручну уздовж загерметизованої тріщини, відразу ж за заливальником, при цьому колеса приводить в обертання валик, що дозує дроблений пісок або дрібний щебені на поверхню мастики, залитої в тріщину.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 154; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.156.80 (0.06 с.) |