Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір метода отримання заготівліСодержание книги

Поиск на нашем сайте

Метод отримання заготівки деталі, його доцільність і економічна ефективність визначається такими чинниками, як форма деталі, її матеріал, габаритні розміри деталі, річна програма випуску деталі. Виходячи з конструкції деталі, типу виробництва, заготівка може бути отримана одним з методів: литвом, з прокату, куванням або штампуванням. Оскільки матеріал заготівки – сталь 40Х не є придатною для лиття, то метод отримання заготівки з литва неприйнятний. Слід зазначити що сталь 40Х добре деформується. Тому виходячи з величини річної програми випуску деталей, особливості конструкції деталі (змінному поперечному перетину і габаритності) і рекомендацій [1] одним з методів отримання заготівки вибираємо поковку в підкладних штампах. Порівняємо два варіанти отримання заготівки з круглого сортового прокату і поковкою в підкладних штампах. У одиничному і дрібносерійному виробництві раціональне виготовлення куванням дрібних (масою 0,2...20 кг) і середніх (масою 20...350 кг) поковок. Процес кування складається з декількох етапів: нагріву металу; виконання ковальських операцій (як правило, на одному пресі або молоті); первинної термічної обробки поковки (відпал, нормалізація і т. п.). Складні поковки вимагають збільшеного числа операцій, серед яких однойменні можуть повторюватися два і більше разів. Напівфабрикат поковки поступає в піч на додатковий підігрів (один або більше разів, залежно від складності поковки). Кування виконують на кувальних молотах і гідравлічних пресах. Фасонні поковки масою понад 100 кг і прості поковка масою понад 750 кг переважно виготовляти на гідравлічних пресах. Параметр шорсткості поверхні поковок складає R,=320„,80 мкм, а при використанні підкладних штампов-Rz=30...40 мкм. Коефіцієнт вагової точності поковок не перевищує 0,3...0,4, що викликає великий об'єм механічної обробки. Тому в умовах дрібносерійного виробництва рекомендується застосовувати нескладні підкладні штампи, групове або секційне штампування. При партіях поковок одного найменування більше 30...50 штук застосовують відкриті або закриті підкладні штампи. Це дозволяє отримувати поковки щодо складної форми без напуску з припусками і допусками на 15...20 % менше, ніж при куванні універсальним інструментом. Підкладні штампи застосовують для отримання поковок масою до 150 кг, але переважно до 10...15 кг. Розрахуємо розрахункову масу поковки:

де МД – маса деталі; kp – коефіцієнт для орієнтовної розрахункової маси поковки (Табл.20,ГОСТ 7505-89). Призначаємо припуски на механічну обробку (табл.3.1).

Таблиця 3.1 – Вибір припусків и допусків на оброблювальні розміри

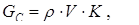

Визначимо масу поковки по залежності:

де ρ=7810 - щільність металу, кг/м3; К - коефіцієнт, враховуючий відходи металу; V3- об’єм заготовки, який дорівнює сумі об’ємів заготовки V1+V2 на окремих ділянках поковки, звідси,

Підставивши числові значення отримаємо:

Gз=7810·3,14·(0,03552·0,140+0,0492·0,318) · 1,1= 25,36 кг.

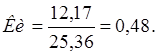

Визначимо коефіцієнт використання металу по формулі:

де Gg- маса деталі, звідси:

Після отримання заготівки, останню відпалюють в індукційній печі до твердості НВ 220.260. Спосіб очищення після відпалу заготовки - слюсарний. Технічні вимоги на заготівку: штампувальні ухили повинні бути виконані не більше 10˚, радіуси не більше 5 мм. Граничні відхилення згідно рекомендацій [1].

Рисунок 3.1 – Ескіз поковки вал-вихідний

Для остаточного вибору способу отримання заготівки визначимо витрати на отримання заготівки з прокату і поковки. Визначимо вартість заготівки з круглого сортового прокату діаметром 100 мм і завдовжки 460 мм

М= Qзп ·S – (Qзп – q)·Sотх,(3.7)

де Q – маса заготовки, S - вартість 1 кг матеріалу, q – маса деталі, Sотх- вартість відходів, Qзп- маса заготовки з врахуванням витрат при нарізанні. Довжина прокату для нарізки заготовок Lпр= 5000 мм. Втрати на затиск при нарізці на механічних пилах lзаж= 100 мм. Ширина реза lр= 8 мм, довжина обрізка торця lоб = 0,3.0,5•d ~50 мм. Кількість заготовок, отриманих з прийнятої довжини визничимо за формулою:

Х = (Lпр- lзаж – lоб)/(lз + lр),(3.8) Х = (5000 – 100 –50)/(460 + 8) = 10,36, шт

Приймаємо х = 10 шт. Залишок довжини: Lнк = 5000 - 100 -50 - (460+8)·10 = 170 мм

Загальні втрати матеріалу при нарізці прокату складає в процентному відношенні до довжини прокату:

Ппо = (lзаж+lоб+ Lнк+ lр)·100%/Lпр = (100+50+170+8)·100/5000 = 22,4%

Витрата матеріалу на одну деталь з урахуванням всіх технологічних неминучих втрат з урахуванням маси заготівки з прокату, визначеної по формулі (3.7)

Qп = 7810·0,230·3,14·0,052 = 14,1 кг Qзп = Qп(100+Ппо)/100 = 14,1· (100+22,4)/100 = 17,26 кг

Тоді, знаючи S = 6,2 грн/кг, Sотх= 1,5 грн/кг, q= 33,02 кг, отримаєм:

Мпр = 25,36*6,2 – (25,36 – 12,17)·1,5 = 137,447 грн

Коефіцієнт використання металу визначимо по залежності:

Кипр= 12,17/25,36 = 0,48

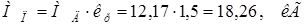

Визначимо вартість заготовки, отриманою ковкою:

Мпок = Сз·Gз – (Gз – q)·Sотх,(3.9)

де Сз =7,5 грн/кг – вартість поковки,

Мпок = 7,5·18,26- (18,26-12,17)·1,5 = 127,815 грн. Коефіцієнт використання металу визначимо по залежності:

Кипок= 12,17/18,26 = 0,67.

Таким чином и Мпок<Мпр і Кипок>Кипр, отже використовувати поковку в підкладних штампах економічно доцільно. Розрахуємо економію при використанні вибраного методу отримання заготівки на всій партії деталей.

Э = (Мпр – Мпок)·N = (137,447 – 127,815)·200 = 1 926 грн.

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.37.211 (0.006 с.) |

,(3.3)

,(3.3)

(3.4)

(3.4) (3.5)

(3.5) (3.6)

(3.6)