Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення поверхні теплопередачі випарника ⇐ ПредыдущаяСтр 10 из 10

Поверхню теплопередачі випарника визначаємо за формулою:

де Q- кількість тепла, що передається, Q=Q3 – Q6 Q3 =24538106 кДж/год- тепло граючої пари; Q6 =125700 втрати тепла зовні. Q=24538106 - 125700= 24412406 кДж/год; Δtср- різниця температур у теплопередачі між парою та розчином, Δtср=115-58=57°С; К- коефіцієнт теплопередачі визначаємо за формулою [6]

α1- коефіцієнт тепловіддачі пари, α1=41900 кДж/(м2×год×°С); [6] δ1/λ1- термічний опір стінок трубок; цією величиною нехтуємо; δ2/λ2- термічний опір забруднень, приймаємо рівним 4,773×10-4 м2×год×°С/кДж; α2- коефіцієнт тепловіддачі від стінки до киплячого розчину визначаємо за наближеною формулою: [6]

тут q- тепловий потік; q=KΔtср. Задаємося q=62000 кДж/(м2×год), [6] тоді

і

Перевіряємо значення q: q=KΔtср=1085,2×57=62000 кДж/(м2×год), тобто α2 та К розраховані правильно. Необхідна поверхня теплопередачі

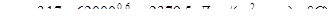

Приймаємо трубки діаметром 57/ 4 мм та довжиною 2,5 м. Тоді необхідна кількість трубок

Приймаємо 1027 трубок, що розміщені на 18 шестикутниках. Тоді діаметр трубчатки буде дорівнювати: D=2×(xt+t′), (6.9) де x- число шестикутників x=18; t- шаг розміщення трубок, t=1,4 d=1,4×0,057=0,08 м; t′- відстань від кожуху, t′=0,06 м. Тоді D=2×(18×0,08+0,06)=3 м. Асорбер. При безсатураторному методі отримання сульфату амонію очищення газу від аміаку здійснюють в двоступінчатому абсорбері зрошувального типу. Корпус апарату складається з циліндричної обичайки 4, конічного днища 5 і кришки 1. Внутрішній простір апарату розділений на дві секції за допомогою кільцевої перегородки з обичайкою 10, у верхній частині якої змонтована (суворо горизонтально) ковпачкова барботажна тарілка з кільцевим переливанням на рівні кромок обичайки 10. Штуцери 3, а також встановлені над ними ковпаки 11 мають трапецеїдальну форму і на тарілці розташовані радіально. Усередині обичайки 10 встановлений краплевідбійник 9, виконаний із зігнутих смуг листового матеріалу. Верхня і нижня секції абсорбера обладнані індивідуальними системами зрошування і виконують функції першого і другого ступеня абсорбції аміаку. Нижня секція (перший ступінь) обладнана двома ярусами форсунок 8 по шість штук в кожному. Верхня секція (другий ступінь) має один ярус форсунок 12, крім того, уздовж осі апарату розташована форсунка 13 з крупнокаплевим зрошуванням призначена також для зменшення бризкоуносу газовим потоком. Верхня секція обладнана люками 2.

Коксовий газ поступає в нижню секцію апарату через патрубок 7, промивається кислим розчином циркуляційного циклу першого ступеня абсорбції за допомогою форсунок 8, потім звільняється від бризок розчину в краплевідбійнику 9 і поступає в штуцери 3 ковпачкової тарілки, яка заповнена рідиною до рівня кромок обичайки 10. При цьому в нижній секції абсорбера з газу витягається близько 95 % аміаку, що міститься в ньому. Циркулюючий розчин кислотністю близько 1 % після контакту з газом поступає в конічне днище 5 і виводиться через патрубок 6. Вхід газу у верхню секцію абсорбера здійснюється в режимі барботажу завдяки наявності занурених в рідину ковпаків 11. Далі газ піддається повторному контакту з рідкою фазою в режимі зрошування за допомогою форсунок 12 і 13. В процесі рециркуляції в контурі зрошувальної системи другого ступеня розчину кислотністю 10-12% з газу витягаються залишки аміаку і легкі піридинові основи. Очищений коксовий газ виводиться з абсорбера через патрубок 14, а розчин накопичується в кільцевому проміжку між стінками абсорбера і обичайки 10 і виводиться через патрубок 15. Випарник Отримання кристалічного сульфату амонію шляхом переробки ненасиченого маточного розчину, що виводиться з першого ступеня аміачного абсорбера, здійснюється у випарному кристалізаторі. Корпус апарату має циліндричну форму. Порожниста частина його складається з секцій 3 і 4 різних діаметрів, причому секція 3 частково заповнюється розчином, рівень якого візуально контролюється за допомогою оглядових вікон 10. Секція 3 стикується за допомогою фланцевого з'єднання з верхніми трубними гратами нагрівача 1, в центральній частині якого розташована циркуляційна труба 2, а в периферійній частині - вертикальна трубчатка. Верхня частина нагрівача 1 обладнана кільцевим колектором з патрубком 7 для подачі гріючої пари, а в нижній частині встановлений патрубок 9 для виведення конденсату. Нижні трубні грати нагрівача 1 за допомогою фланцевого з'єднання стикується з конічним днищем, у якому є

люк - лаз, патрубок 5 для подачі живлячого розчину і труба 6 для виведення готової суспензії. Секція 4 забезпечена системою краплевідбію у вигляді похило встановлених полиць і патрубком 8 для виведення вторинної пари. В процесі роботи у випарному кристалізаторі підтримується постійний рівень розчину шляхом регулювання витрати живлячого розчину на вході в патрубок 5. У зоні конічного днища апарату живлячий розчин змішується з, циркулюючим розчином, що поступає з труби 2. Циркулюючий розчин містить кристалічну фазу і на виході з труби 2 має залишкове пересичення, яке знижується або повністю знімається в результаті змішення з живлячим розчином. Після змішення розчин поступає в трубчатку нагрівача 1. В результаті конденсації пари в міжтрубному просторі нагрівача 1 розчин, що знаходиться в трубчатці, отримує відповідну кількість тепла. Залежно від висоти рівня розчину над верхніми трубними гратами, який визначає величину гідростатичного тиску рідини у верхній частині трубчатки, отримуване розчином тепло витрачається в певному співвідношенні на підвищення його температури або на випар води безпосередньо у трубчатці. Ця обставина визначає два можливі режими роботи нагрівача 1: при збільшеному рівні розчину в апараті в трубчатці переважає режим конвективного підігрівання розчину з подальшим його кипінням поза трубчаткою у міру підйому розчину і зниження гідростатичного тиску; при мінімальному рівні розчину відносно верхніх трубних грат процес теплопередачі супроводжується кипінням розчину безпосередньо в трубчатці. У другому випадку можливий форсований режим роботи апарату при високих теплових навантаженнях, оскільки кипіння розчину в трубчатці істотно інтенсифікує тепловіддачу. Проте при такому режимі зростає вірогідність пристінкового солеутворення в трубчатці, а також надмірного зародкоутворення при підвищеному пересиченні розчину. Оптимальний режим роботи нагрівача 1 припускає забезпечення таких умов випарної кристалізації, які гарантують отримання великокристалічного продукту при безперервній роботі апарату між його промиваннями впродовж 3 діб. Кипіння розчину в периферійній частині перерізу апарату супроводжується його пересиченням і створює низхідний потік в трубі 2 і висхідний в трубчатці нагрівача 1, тобто циркуляцію суспензії кристалів по замкнутому контуру. Багатократне проходження кристалів через зону утворення пересичення (зону кипіння) забезпечує їх ріст і накопичення маси твердої фази в циркуляційному контурі. Безперервне виведення суспензії з постійною об'ємною швидкістю по трубі 6 забезпечує постійність маси твердої фази у випарному кристалізаторі на оптимальному рівні. Парова фаза, що утворилася в процесі кипіння розчину проходить крапле відбійну секцію 4, де звільняється від бризок розчину, що виносяться, і виводиться через патрубок 8 на конденсацію. Для зниження температури кипіння розчину у випарному кристалізаторі підтримується відповідний вакуум.

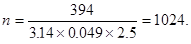

Механічні розрахунки То в щина обичайки Товщина обичайки визначається за формулою [16]

де p- тиск у апараті, н/м2 D- діаметр апарату, м [s] = 137 МН/м2 –напряження, що допускається [16 c 394]; j = 0,8 – коэффициент ослаблення з-за зварного шву [16]; Ск = 0,001 м – поправка на коррозию [16].

Приймаю S=0,008 м.

Днище Товщина конічного днища розраховується за формулою [16]

де p- тиск у апараті, н/м2; D- діаметр апарату, м; s = 137 МН/м2 –напряження, що допускається [16 c 394]; j = 0,8 – коэффициент ослаблення з-за зварного шву; Ск = 0,001 м – поправка на коррозию; α=60° кут при вершині

Приймаю Sд=0,007 м. Обираю днище по ГОСТ 12621 – 78 [17], товщина стінки Sд =0,007 м Маса днища mд = 133,5 кг. Об’єм днища Vд = 0,18 м3.

Штуцери Діаметр штуцерів розраховується за формулою:

де G - масова витрата речовини в секунду, м3/год; ρ -густина речовини, кг/м3; υ- швидкість руху речовини в штуцері, м/с. Приймаємо швидкість рідини в штуцері υ = 1 м/с, а для газу υ = 25 м/с, тоді: діаметр штуцеру для входу і виходу газу

приймаємо 1000 мм, діаметр штуцеру для входу і виходу циркулюючого маткового розчину

приймаємо 250 мм. Всі штуцера забезпечуються плоскими приварними фланцями по ГОСТ 12820-80 [18], параметри яких наведено у таблиці 7.3.1 та на рисунку 7.3.1:

Таблиця 7.3.1 Параметри фланців

Рисунок 7.1 Фланець

Розрахунок опори Апарати вертикального типу із співвідношенням Н/D > 5, розміщувані на відкритих майданчиках, оснащують так званими юбочними циліндричними опорами. Орієнтовна маса апарату. Маса обичайки

де Dн =2,516 м - зовнішній діаметр колони; Dвн = 2,5 м - внутрішній діаметр колони; Ноб = 19,2 м - висота циліндричної частини колони; ρ = 7900 кг/м3 – густина стали mоб = 0,785(2,5162-2,52)×19,2×7900 = 9556 кг Загальна маса колони. Приймаємо, що маса допоміжних пристроїв (штуцерів, вимірювальних приладів, люків і так далі) складає 10% від основної маси колони, тоді mк = mоб + mд = 1,1(9556+133,5 кг) = 10658,5 кг Максимальна вага колони: mmax = mк + mф = 10658,5 +20000 =30658,5 кг = 0,307 МН Приймаємо внутрішній діаметр опорного кільця D1 = 2,44 м, зовнішній діаметр опорного кільця D2 = 2,64 м. Площа опорного кільця:

Питоме навантаження опори на фундамент σ = Q/A = 0,307/0,8 = 0,38 МПа < [σ] = 15 МПа - для бетонного фундаменту.

Список літератури 1. Ковалев, Е.Т. Справочник коксохимика. В 6 т. Т 3. Улавливание и переработка химических продуктов коксования / Евгений Ковалев.- Харьков: Издательский Дом «ИНЖЭК», 2009. – 432 с.

2. Белицкий, А.Н. Правила технической эксплуатации коксохимических предприятий / А.Н. Белицкий [и др.] – М.: Металлургия, 1985.- 248 с. 3. Кауфман, А.А. Технология коксохимического производства: учебное пособие / А.А. Кауфман, Г.Д. Хармалпович - Екатеринбург: ВУХИН-НКА, 2005.- 288 с. 4. Гребенюк, А.Ф. Улавливание химических продуктов коксования: учебное пособие. В 2ч. Ч 1. / А.Ф. Гребенюк [и др.].- Донецк: «Восточный издательский дом», 2002. – 228 с. 5. Лейбович, Р.Е. Технология коксохимического производства: ученик для техникумов / Р.Е. Лейбович [и др.]: М.: Металлургия, 1982.- 360 с. 6. Коробчанский, И.Е. Расчеты аппаратуры для улавливания химических продуктов коксования / И.Е. Коробчанский, М.Д. Кузнецов: Изд-во «Металлургия», 1972. – 296 с. 7. Шелков, А.К. Справочник коксохимика. В 6 т. Т 3. Улавливание и переработка химических продуктов коксования / А.К. Шелков – М.: Издательство «Металлургия» 1966. – 394 с. 8. Кокс и химия: научно-технический и производственный журнал. Влияние добавок на расыпчатость сульфата аммония / М.: «Металлургия». – 1988, сентябрь - № 9. 9. Кокс и химия: научно-технический и производственный журнал. Возможность повышения рассыпчатости сульфата аммония / М.: «Металлургия». – 1987, август - № 8. 10. Кокс и химия: научно-технический и производственный журнал. Улучшение качества сульфата аммония / М.: «Металлургия». – 1988, май - №5. 11. ТУ У 40.2-05393085-001-2003. Газ коксовый неочищенный. Технические условия с зим 1,2. – Введ. 2009-09-21 12. ГОСТ 2184-77. Кислота серная техническая. Технические требования. – Введ.1978-07-01. – М.: ИПК Изд-во стандартов, 2003. – 21 с. 13. ТУ У 24.1-00190443-067:2007 Амония сульфат коксохимического производства. Технические условия. – Введ.2008-01-01. 14. ТУ У 23.1-05393085-002-2004 Смолка кислая сульфатного отделения. Технические условия с зим. 1. –Введ. 2004-05-14. 15. Башлай, З.И. Оборудование цехов улавливания и переработки продуктов коксования: Справочник / З.И. Башлай [и др.] – М.:Металлургия, 1992. – 256 с. 16. Борисов, Г.С. Основные процессы и аппараты химической технологии: Пособие по проектированию / Г.С. Борисов [и др.] - М.: Химия,1991. -496 с. 17. Михалев, М.Ф. Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи / М.Ф. Михалев – Ленинград «Машиностроение», 1984. – 150 с. 18. ГОСТ 12621-78. Днища конические неотбортованные. Основные размеры. – Введ. 1979-01-01. – М.: Комитет стандартизации и метрологии СССР, 1978. – 3 с. 19. ГОСТ 12820-80. Фланцы стальные плоские приварные. Конструкция и размеры. – Введ. 1983-01-01. – М.: ИПК Изд-во стандартов, 2003. – 40 с. 20. СанПиН 2.2.1/2.1.1.1200-03. Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов. 2004. – 48 с. 21. СНиП II-89-80. Генеральные планы промышленных предприятий. – Введ.1982-01-01. Госстрой СССР. – ЦНИИпромзданий. 22. СНиП 2.05.02-85. Автомобильные дороги. - Введ.1987-01-01. Госстрой СССР. 23. ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны. – Введ. 1989-01-01. – М.: ИПК Изд-во стандартов, 1998. – 50 с. 24. ГОСТ 12.1.007-76. Вредные вещества. Классификация и общие требования. – Введ. 1977-01-01. – М.: ИПК Изд-во стандартов, 2007. – 7 с.

25. ГОСТ 12.0.003-74. Опасные и вредные производственные факторы. – Введ. 1976-01-01. – М.: ИПК Изд-во стандартов, 1999. – 3 с. 26. Макаров, Г.В. Охрана труда в химической промышленности / Г.В. Макаров [и др.] – М.: Химия, 1989. – 496 с. 27. СНиП 11-4-79. Естественное и искусственное освещение. Госстрой СССР – М.: Стройиздат. 1980. – 48 с. 28. ГОСТ 12.1.001-91. Пожарная безопасность. Общие требования. – Введ. 1992-07-01. – М.: Стандартинформ, 2006. – 68 с. 29. РД 34.21.122-87 Инструкция по проектированию и устройству молниезащиты зданий и сооружений. Введ. 1988-07-01. – Государственный научно-исследовательский энергетический институт им. Г М. Кржижановского Минэнерго СССР. 30. СНиП 2.04.02-84. Водоснабжение. Наружные сети и сооружения. - Введ. 2000-04-01. СоюзводоканалНИИпроект. 31. Правила устройства электроустановок (ПУЭ-2009) Украина. Х.: Изд-во «Форт», 2009. – 726 с. 32. ДНАОП 0.00-1.32-01 Правила устройства электроустановок. Электрооборудование специальных установок. Киев 2001. 33. Бабіченко, В. І. промислові засоби автоматизації. Ч. 1. Вимірювальні пристрої / В.І. Бабіченко [и др.]:Навч.посібник. – Харків:НТУ «ХПІ», 2001 р. – 470 с. 34. Тематический каталог. Метран. Датчики давления. – 2009. – 312 с. 35. Тематический каталог. Метран. Уровнемеры. – 2009. – 187 с. 36. Методичні вказівки до виконання розділу АСК ТП дипломного проекту для студентів V–VI курсів спеціальностей 7.091600 Технологія жирів та жирозамінників. 7.051401 Біотехнологія. 7.091700 Харчові добавки та компоненти / Укл.: О. Ф. Шуть, О. Ю. Олійник, Н. С. Петрова. – Дніпропетровськ: УДХТУ, 2010. – 28 с. 37. Методичні вказівки до виконання організаційно-економічної частини дипломного проекту студентів V–VI курсів та курсової роботи з курсу «Економіка хімічної промисловості» для студентів IV курсу спеціальності 7.091604 (ХТП) / Укл. І.В. Багрова, Т.С. Яровенко. – Дніпропетровськ ДВНЗ УДХТУ, 2008. – 26 с.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.122.162 (0.054 с.) |

, (6.6)

, (6.6) (6.7)

(6.7) , (6.8)

, (6.8) ,

,

(7.1)

(7.1)

(7.2)

(7.2)

, (7.3)

, (7.3) ;

; ,

,

, (7.4)

, (7.4)