Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет гидравлического цилиндраСтр 1 из 4Следующая ⇒

Содержание

1. Введение 2. Выбор рабочей жидкости 3. Расчет гидравлического цилиндра 4. Расчет расхода жидкости при перемещениях рабочих органов 5. Расчет подачи насоса и его выбор 6. Расчет трубопроводов и их выбор 7. Выбор гидроаппаратуры 8. Расчет потерь давления в гидросистеме 9. Тепловой расчет гидросистемы Заключение Список использованной литературы Введение

В силовых столах агрегатных станков и автоматических линий, а также в других гидрофицированных механизмах обычно реализуется следующий цикл движения рабочего органа: исходное положение "Стоп", при котором производится установка и закрепление заготовки, и снятие обработанной детали, быстрый подвод заготовки к зоне обработки, одна или две рабочих подачи, быстрый или медленный отвод в исходное положение.

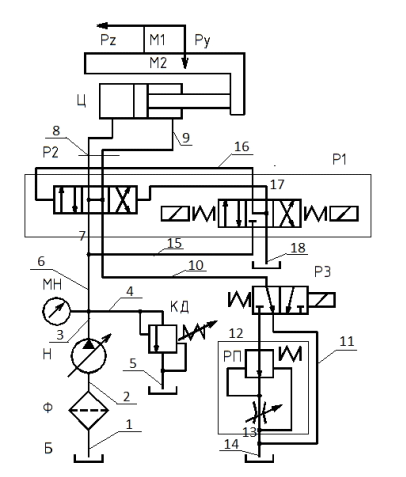

Рис. 1 - Принципиальная гидравлическая схема привода

Для схемы № 1 описание работы будет иметь следующий вид:

Исходное положение "Стоп" Б-1-Ф-2-Н-3-4-КД-5-Б | -7-Р2 (ср) - 10-Р3 (л) - 11-14-Б | -Р3 (ср) Быстрый подвод (вправо) Б-1-Ф-2-Н-3-6-7-Р2 (л) - 8-Ц/Ц-9-Р2 (л) - 10-Р3 (л) - 11-14-Б | | | 15-Р1 (л) - 16-Р2/Р2-17-Р1 (л) - 18-Б | -КД (з) Рабочая подача (вправо) Б-1-Ф-2-Н-3-6-7-Р2 (л) - 8-Ц/Ц-9-Р2 (л) - 10-Р3 (пр) - 12-РП-13-14-Б | | | 15-Р1 (л) - 16-Р2/Р2-17-Р1 (л) - 18-Б | -КД-5-Б Быстрый отвод (влево) Б-1-Ф-2-Н-3-6-7-Р2 (пр) - 9-Ц/Ц-8-Р2 (пр) - 10-Р3 (л) - 11-14-Б | | | 15-Р1 (пр) - 17-Р2/Р2-16-Р1 (пр) - 18-Б | -КД (з) Исходное положение "Стоп" см. п.1. Выбор рабочей жидкости

В гидравлических системах рабочая жидкость выполняет несколько функций: служит для передачи энергии от насоса к гидродвигателю; смазывает поверхность трения внутри гидравлических агрегатов и аппаратов; предотвращает коррозию; способствует отводу тепла от источников его выделения; Основным параметром, по которому производится выбор рабочей жидкости, является ее вязкость. При завышении вязкости увеличиваются потери давления, и увеличивается нагрев системы. Если же вязкость недостаточна, увеличиваются утечки жидкости из полостей высокого давления, уменьшается объемный КПД системы, усложняется уплотнение стыков и подвижных соединений. В станочных гидроприводах и приводах промышленных роботов при температуре 50°С рекомендуются к применению рабочие жидкости со следующей кинематической вязкостью:

при давлении до 7 МПа при давлении 7-20 МПа В качестве рабочей жидкости по [1] с.12-13 таб.1.1, выбираем ИГП-30 ТУ38 101413-78, кинематической вязкостью Выбор гидроаппаратуры

Клапаны давления выбираем по [1] таб. Б2 с.44 в зависимости от расчетного расхода жидкости через клапан, которое принимается равным подаче насоса Qкд = Q = 108 л/мин.

Принимаем гидроклапан давления Г54-34М:

Регуляторы расхода (потока) выбираются так же, как и дроссели по максимальному и минимальному расходу масла. Наиболее широкое применение получили регуляторы расхода типа ПГ 55. Если регулятор потока содержит распределитель, переключаемый кулачком, установленным на рабочем органе, и обратный клапан, то в этом случае следует использовать регуляторы расхода типов МПГ 55-15. Максимальный расход жидкости через регулятор потока может быть принят равным 0,75 подачи наносa Q = 108 л/мин.

Принимаем Регулятор потока МПГ55-15:

Распределители выбираем по [1] таб. Б5 с.47 в зависимости от максимального расчетного расхода жидкости через распределитель, который принимается равным подаче насоса.

Принимаем распределитель Рх20 (двухступенчатый):

Манометры выбираем по верхнему пределу измерений давлений, не меньше предельного давления на выходе из насоса и необходимому классу точности.

Принимаем манометр МТП-60/1-ВУ-10-4 по ГОСТ 8625-77:

Фильтры выбираются в зависимости от максимальной расчетной пропускной способности, которая в этих случаях принимается равной 1,5 подачи насоса Q = 165,6 л/мин. Принимаем фильтр типа ФВСМ 80-80/0.25 Номинальный расход масла, л/мин 320 Номинальная тонкость фильтрации, мкм 80 Перепад давлений, МПа 0.007

Заключение

Гидроцилиндр поршневой по ОСТ 2 Г21-2-73 без торможения Гидроцилиндр состоит из гильзы 11, штока 10 с поршнем 8, крышек 1 и 13, фланцев 12 и 18, поддерживающего кронштейна 9. Крышки 1 и 13 к гильзе крепятся с помощью полуколец 6 и фланцев. Уплотнение порншня осуществляется поршневыми кольцами 7, уплотнение штока - резиновыми манжетами 15 и грязесъемником 20. Уплотнение неподвижных соединений осуществляется резиновыми курглыми кольцами 4 и 5. Подвод рабочей жидкости производится через отверстие d0 посредством фланцевых присоединений (вид Б). Гидроцилиндр креится винтами и штифтами через отверстия d3 и d4 во фланце 12 и поддерживающем кронштейне 9. Шток 10 имеет внешний резьбовой конец для крепления рабочих органов. Отверстия К1 служат для удаления воздуха из гидроцилиндра. Ход поршня выбираем в пределах 300 мм, и округляем по ГОСТ 6540-68 S = 320 мм. При проектировании цилиндра по имеющимся принятым диаметрам d и D подбираем ближайшие типоразмеры и используем их конструктивные и габаритные размеры при вычерчивании цилиндра. Список использованной литературы

1. Методическое руководство к выполнению курсовой работы по дисциплине "Гидравлика и гидропневмопривод" / В.П. Беляковский. Мариуполь: ПГТУ, 2012. - 77с. 2. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. - 2-е изд., - М.: Машиностроение, 2010. - 512 с. . ГОСТ 2.704-76. ЕСКД. Правила выполнения гидравлических и пневматических схем. - М.: Изд-во стандартов. - 17 с. . ГОСТ 2.780-96. ЕСКД. Обозначения условные графические. Элементы гидравлических и пневматических сетей. - М.: Изд-во стандартов. - 5 с. . ГОСТ 2.781-96. ЕСКД. Обозначения условные графические. Аппаратура распределительная и регулирующая гидравлическая и пневматическая. - М.: Изд-во стандартов. 1988. - 34 с. . ГОСТ 2.782-96. ЕСКД. Обозначения условные графические. Насосы и двигатели гидравлические и пневматические. - М.: Изд-во стандартов. - 13 с. . ГОСТ 2.784-96. ЕСКД. Обозначение условные графические. Элементы трубопроводов. - М.: Изд-во стандартов. - 11 с. Содержание

1. Введение 2. Выбор рабочей жидкости 3. Расчет гидравлического цилиндра 4. Расчет расхода жидкости при перемещениях рабочих органов 5. Расчет подачи насоса и его выбор 6. Расчет трубопроводов и их выбор 7. Выбор гидроаппаратуры 8. Расчет потерь давления в гидросистеме 9. Тепловой расчет гидросистемы Заключение Список использованной литературы Введение

В силовых столах агрегатных станков и автоматических линий, а также в других гидрофицированных механизмах обычно реализуется следующий цикл движения рабочего органа: исходное положение "Стоп", при котором производится установка и закрепление заготовки, и снятие обработанной детали, быстрый подвод заготовки к зоне обработки, одна или две рабочих подачи, быстрый или медленный отвод в исходное положение.

Рис. 1 - Принципиальная гидравлическая схема привода

Для схемы № 1 описание работы будет иметь следующий вид:

Исходное положение "Стоп" Б-1-Ф-2-Н-3-4-КД-5-Б | -7-Р2 (ср) - 10-Р3 (л) - 11-14-Б

| -Р3 (ср) Быстрый подвод (вправо) Б-1-Ф-2-Н-3-6-7-Р2 (л) - 8-Ц/Ц-9-Р2 (л) - 10-Р3 (л) - 11-14-Б | | | 15-Р1 (л) - 16-Р2/Р2-17-Р1 (л) - 18-Б | -КД (з) Рабочая подача (вправо) Б-1-Ф-2-Н-3-6-7-Р2 (л) - 8-Ц/Ц-9-Р2 (л) - 10-Р3 (пр) - 12-РП-13-14-Б | | | 15-Р1 (л) - 16-Р2/Р2-17-Р1 (л) - 18-Б | -КД-5-Б Быстрый отвод (влево) Б-1-Ф-2-Н-3-6-7-Р2 (пр) - 9-Ц/Ц-8-Р2 (пр) - 10-Р3 (л) - 11-14-Б | | | 15-Р1 (пр) - 17-Р2/Р2-16-Р1 (пр) - 18-Б | -КД (з) Исходное положение "Стоп" см. п.1. Выбор рабочей жидкости

В гидравлических системах рабочая жидкость выполняет несколько функций: служит для передачи энергии от насоса к гидродвигателю; смазывает поверхность трения внутри гидравлических агрегатов и аппаратов; предотвращает коррозию; способствует отводу тепла от источников его выделения; Основным параметром, по которому производится выбор рабочей жидкости, является ее вязкость. При завышении вязкости увеличиваются потери давления, и увеличивается нагрев системы. Если же вязкость недостаточна, увеличиваются утечки жидкости из полостей высокого давления, уменьшается объемный КПД системы, усложняется уплотнение стыков и подвижных соединений. В станочных гидроприводах и приводах промышленных роботов при температуре 50°С рекомендуются к применению рабочие жидкости со следующей кинематической вязкостью: при давлении до 7 МПа при давлении 7-20 МПа В качестве рабочей жидкости по [1] с.12-13 таб.1.1, выбираем ИГП-30 ТУ38 101413-78, кинематической вязкостью Расчет гидравлического цилиндра

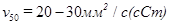

В процессе работы рабочие органы станка, перемещаемые цилиндром, преодолевают силы резания (Pz и Py), силы трения и веса, а при переходных режимах (разгоне и торможении) - инерционные нагрузки (не учитывают). Для определения расчетной нагрузки на штоке цилиндра составим уравнение равновесия всех внешних сил.

Рис. 2 - Расчетная схема цилиндра горизонтального исполнения

При горизонтальном исполнении элементы цикла "Быстрый подвод", "Рабочая подача" осуществляется движением рабочего органа вправо, а элемент "Быстрый отвод" - движением влево. Уравнение равновесия:

где Т - сила трения, Н; M 1 и M 2 - массы заготовки и стола, кг; g - ускорение свободного падения, м/с2; f - коэффициент трения в направляющих стола, (f = 0,05-0,08).

Для определения диаметра цилиндра составим уравнение равновесия поршня, то есть расчетного усилия на штоке и сил, действующих внутри цилиндра. Уравнение равновесия при подключении поршневой полости к напорной линии и штоковой полости к сливной линии будет выглядеть так:

где

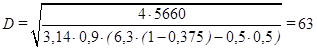

D и d - диаметры поршня и штока, мм; p 1 и p 2 - давление в напорной и сливной линии, МПа; k t - коэффициент, учитывающий трение в уплотнениях цилиндра. Диаметр цилиндра определяем по формуле:

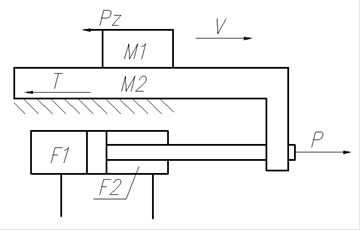

где с - отношение d к D;

где v 1 и v 4 - скорости подвода и отвода, м/с. Давление p 1 и p 2 выбираем из ряда номинальных давлений по ГОСТ 12445-80, p1=6.3 МПа и p2=0.5 МПа.

Диаметр штока гидроцилиндра определяем по формуле:

Расчетные значения диаметров цилиндра D и штока d округляем до ближайшего значения по ГОСТ 12447-80, принимаем D = 63 мм, d = 40 мм.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 147; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.85.33 (0.042 с.) |

и плотностью 885 кг/м3.

и плотностью 885 кг/м3.

(Н)

(Н) (Н)

(Н) (Н)

(Н) (Н)

(Н)

и

и  - площади поршневой и штоковой полостей цилиндра, мм2;

- площади поршневой и штоковой полостей цилиндра, мм2;

(мм)

(мм) (мм)

(мм) (мм)

(мм)