Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание системы depas d 4. Oh.Содержание книги Поиск на нашем сайте

Использование системы DEPAS при эксплуатации дизельной энергетической установки дает возможность получить следующие преимущества: - увеличить экономичность рабочего процесса, за счет более точной регулировки топливной аппаратуры и механизма газораспределения; - увеличить межремонтный период и сократить затраты на техническое обслуживание, за счет расчета и равномерного распределения нагрузки между цилиндрами; - исключить риск возникновения аварийных ситуаций и существенно поднять уровень технического обслуживания, благодаря своевременному мониторингу рабочего процесса; - сократить затраты на эксплуатацию дизельной энергетической установки.

Эта система, как и все современные системы контроля, спроектированы в виде портативных устройств с автономным питанием на базе высокоэффективных контроллеров. Модуль реального времени системы DEPAS D4.0H, описание которого дано в таблице 1, предназначен для непосредственной записи данных рабочего процесса и предварительно рассчитывает три основных параметра:

1. Максимальное давление сгорания в цилиндре Pz (среднее, минимальное и максимальное значения за несколько рабочих циклов); 2. Частота вращения коленчатого вала дизеля п; 3. Среднее давление по времени в цилиндре Pt;

Происходит также автоматическое определение тактности двигателя, что позволяет проводить мониторинг без предварительной настройки на тип двигателя. Определяется также параметр состояния датчика давления.

В состав системы входит модуль расчета и анализа процессов в режиме реального времени. Задачей модуля является получение данных от датчиков, которые установлены на двигателе, предварительный расчет и отображение на внутреннем экране частоты вращения коленчатого вала, среднего давления газов за рабочий цикл и максимального давления газов за рабочий цикл. Данные в модуль реального времени поступают от двух установленных на работающем дизеле датчиков: - датчика давления PS-20; - виброакустического датчика VS-20. В начале расчета производиться оценка корректности записи данных реального времени и начального расчета – на экране кратковременно отображается расчетная величина тактности дизеля. Корректная эта оценка необходима и свидетельствует, что запись данных произведена без ошибок, в частности, связанных с дефектами канала индикаторного крана. Для дальнейшего расчета параметров рабочего процесса необходимо производить синхронизацию данных и весь дальнейший расчет происходит в расчетном модуле. Расчетный модуль выполняет последовательное решение задач синхронизации данных, поступающих от модуля реального времени и потом расчета и анализа рабочего процесса дизеля. Синхронизация это определение координат основных положений поршня (ВМТ, НМТ). Расчетный модуль затем пересчитывает и переводит индикаторные диаграммы из функции зависимости от времени в функцию зависимости по углу поворота коленчатого вала. После расчета среднего индикаторного давления вычисляется индикаторная мощность и остальные параметры рабочего процесса. На этапе предварительной обработки данных реального времени необходимо произвести фильтрацию высокочастотных шумов. На этом этапе используются методы гармонического анализа и цифровой фильтрации. Такая система раздельного мониторинга логически разделяет задачи получения наиболее значимых параметров и полного расчета рабочего процесса и значительно упрощает систему мониторинга.

2.ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕМЕНТОВ СИСТЕМЫ.

Технические характеристики основных элементов системы DEPAS D4.0Н приведены в таблице 1. Таблица 1.Технические характеристики системы DEPAS D4.0H

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ Данные индицирования отдельных цилиндров передаются из модуля D4.0H в компьютер. Программное обеспечение производит расчет следующих параметров:

1. Среднее индикаторное давление Pi\ \ \ MIP

2. Индикаторная мощность цилиндра Ni \ \ Pi

3. Частота вращения коленчатого вала n

4. Максимальное давление сгорания в цилиндре

5. Максимальное давление сжатия Pc

6. Давление на линии расширения (36 после ВМТ) Pexp

7. Максимальная скорость повышения давления

8. Степень повышения давления

9. Давление в начале сгорания

10.Действительные и геометрические фазы топливоподачи

11.Период и угол задержки самовоспламенения топлива

12.Фазы газораспределения

13.Анализ технического состояния ТА и МГР

14.Давление в любой точке диаграммы

Рх

15.Данные спектрального-FFT анализа (опция)

Характеристики программного обеспечения: - - - вибродиаграммы - сводные диаграммы; - сводные бар-диаграммы; - сводная таблица основных расчетных параметров; - расчетный метод определения ВМТ цилиндра (PLS-алгоритм); - отчет по рабочему процессу в каждом цилиндре; - сводный отчет.

4. Особенности системы DEPAS D4.0H Синхронизация данных

Определение ВМТ, НМТ и последующая синхронизация данных производится расчетным путем. Данный алгоритм учитывает: - скручивания коленчатого вала на нагруженном двигателе; - возможное несоответствия между истинным положением ВМТ и отметкой на маховике, которое может возникнуть вследствие неточной маркировки; - смещение ВМТ во время эксплуатации вследствие влияния зазоров в деталях КШМ и других эксплуатационных факторов; - влияние конечной скорости прохождения волны давления в канале индикаторного крана (от камеры сгорания до мембраны датчика давления); По лабораторным тестированиям и практическим испытаниям системы DEPAS, абсолютная фазовая погрешность определения ВМТ, НМТ и в целом синхронизации не превышает 0.5 °ПКВ. Такой уровень точности определения параметра дает возможность успешно и быстро рассчитывать среднее индикаторное давление и индикаторную мощность цилиндра во время эксплуатации.

Применение вибродатчика. Фазы топливоподачи и газораспределения, а также техническое состояние ТА и МГР определяются с помощью контактного вибродатчика VS-20. Датчик имеет магнитную основу и прочно фиксируется в местах контактов. Определение указанных параметров происходит без непосредственного внедрения в топливную аппаратуру высокого давления и специальных креплений к МГР. В системах DEPAS был впервые применен вибродатчик (в 1994г.) совместно с датчиком давления газов в цилиндре для детального анализа рабочего процесса в цилиндре СДВС. Анализ вибродиаграмм топливной аппаратуры и механизма газораспределения вместе с индикаторной диаграммой рабочего процесса значительно расширил область контролируемых параметров. Диагностика технического состояния рабочего цилиндра стала возможной не только по диаграмме давления газов, как это до сих пор принято в большинстве аналогичных компьютерных систем, но и по важнейшим процессам топливоподачи и газораспределения. Вибродатчик VS-20 стандартно включен в состав системы DEPAS. Система выполнена в прочном корпусе, датчик давления на армированном кабеле вынесен на удобное расстояние. Система управляется одной кнопкой с четкой фиксацией. Для управления используются три основные команды: короткое нажатие - ‘Click’, двойное нажатие - ‘Double Click’ (аналогично работе с мышкой в системах Windows) и длинное нажатие - ‘Long Press’. Общий вес системы с датчиками менее 2 кг. Емкости стандартных батарей (4хА1) хватает приблизительно на 10 часов работы.

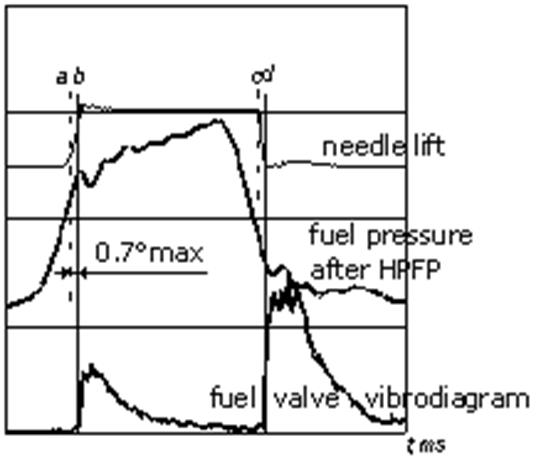

Рисунок 2.9 – Иллюстрация соответствия фаз топливоподачи с показаниями вибродатчика

Использование вибродатчика в системе поясняется рисунком 2.9. Верхняя диаграмма – перемещение иглы форсунки во время впрыска топлива. Средняя диаграмма – давление топлива перед форсункой. Нижняя диаграмма – преобразованная вибродиаграмма торца форсунки. Фазы впрыска топлива (начало, соответствующее подъему иглы и окончание, соответствующее посадке – по верхней диаграмме) совпадают с передними фронтами виброимпульсов на нижней вибродиаграмме. Таким образом, анализ вибродиаграмм дает возможность оценить фазы топливоподачи с помощью контактного вибродатчика, без препарирования форсунки и без внедрения специальных датчиков в систему высокого давления. Кроме того, форма виброимпульсов отражает техническое состояние форсунки и всей топливной аппаратуры высокого давления в целом. При нормальном техническом состоянии ТА форсунка генерирует два импульса (в начале и в конце впрыска) с четко выраженными передними фронтами. В случае установки вибродатчика на торец форсунки, фазовое расстояние от переднего фронта до ВМТ характеризует действительный угол опережения впрыска топлива. При установке вибродатчика на заглушку, напротив отсечного окна ТНВД, фазовое расстояние от переднего фронта виброимпульса до ВМТ характеризует геометрический угол начала подачи топлива ТНВД (угол, определяемый с помощью моментоскопа).

|

||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 340; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.255.198 (0.008 с.) |

- индикаторные диаграммы;

- индикаторные диаграммы; - диаграммы производных (угловая скорость изменения давления газов в цилиндре);

- диаграммы производных (угловая скорость изменения давления газов в цилиндре); - для анализа фаз топливоподачи, газораспределения и оценки технического состояния топливной аппаратуры и механизма газораспределения;

- для анализа фаз топливоподачи, газораспределения и оценки технического состояния топливной аппаратуры и механизма газораспределения;