Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гоголев Г.В., Душко В.В., Первушин С.А., Тимофеев В.А.,Стр 1 из 4Следующая ⇒

Гоголев Г.В., Душко В.В., Первушин С.А., Тимофеев В.А.,

Определение параметров рабочего процесса двигателя с использованием компьютерной системы мониторинга DEPAS D 4. OH: методические указания к выполнению лабораторной работы и самостоятельной подготовке по дисциплине «Судовые ДВС». – Севастополь: ФГАОУВО «СевГУ», 2018. – 42 с.. Рассматривается индицирование дизеля и запись данных рабочего процесса с автоматическим предварительным расчетом ключевых параметров, используя электронную систему диагностики DEPAS D4.ОН. Выполнение лабораторной работы направлено на изучение следующих профессионально-специализированных компетенций (Конвенция ПДНВ): ПК-6 – способен осуществлять подготовку, эксплуатацию, обнаружение неисправностей и меры, необходимые для предотвращения причинения повреждений следующим механизмам и системам управления: 1. главный двигатель и связанные с ним вспомогательные механизмы. ОПК-3 – способен производить измерения и наблюдения, обрабаты- вать и представлять экспериментальные данные; ПК-40 – способен выполнять диагностирование судового механического и электрического оборудования

УДК 621.36:681.2 ББК 39.455

Методические указания рассмотрены и рекомендованы кафедрой ЭМСС Морского института Севастопольского государственного университета в качестве методических указаний к выполнению лабораторной работы по дисциплине» СДВС» для студентов очной и заочной форм обучения по направлению 26.05.06. – «Эксплуатация судовых энергетических установок». Протокол №1 от 31.08.18 г.

Гоголев Г.В., Душко В.В., Первушин С.А., Тимофеев В.В. Издание ФГАОУВО «Сев ГУ», 2018г ОГЛАВЛЕНИЕ

Цель лабораторной работы

Введение

1. Описание системы DEPAS D4.OH.

2. Технические характеристики элементов системы.

3. Программное обеспечение системы

4. Особенности системы DEPAS D4.OH

5. Характерные дефекты в отчетах системы DEPAS D4.OH.

6. Контроль параметров рабочего процесса

7. Порядок выполнения работы

8. Содержание отчета

9. Контрольные вопросы

Литература

ЦЕЛЬ РАБОТЫ

Изучить технические характеристики, особенности и возможности оборудования и программного обеспечения системы DEPAS D4.OH. Научить студентов правильно работать с системой при индицировании двигателей и технически грамотно и правильно анализировать и интерпретировать полученные результаты с целью получения практических навыков всестороннего контроля параметров рабочего процесса на работающем двигателе.

ВВЕДЕНИЕ Неотъемлемой частью эксплуатации дизелей является оценка их технического состояния (наибольшего давления сгорания, давления сжатия, среднего индикаторного давления, температуры выпускных газов, мощности, расхода топлива и масла, частоты вращения). В соответствии с ПТЭ для оценки равномерности распределения нагрузки по отдельным цилиндрам и общего технического состояния двигателя необходимо систематически проводить теплотехнический контроль рабочего процесса дизельного двигателя. Возникает необходимость определения максимального Рz, среднего по времени Рt давления газов в цилиндре, для чего применяют специальные приборы: максиметры, индикаторы, пиметры. Контроль этих параметров в значительной мере предотвращает серьезные поломки двигателя, так как уже на ранней стадии можно уловить направление негативных процессов в работе цилиндра и принять соответствующие меры по их локализации. Кроме того, экономичность и ресурсные возможности двигателя в значительной мере зависят от равномерности нагрузки на все его цилиндры. Измерения производятся по соответствующей методике, путем подключения приборов к полости камеры сгорания цилиндра двигателя во время его работы с помощью индикаторных кранов расположенных на головках цилиндров ДВС. При этом имеет место значительные затраты времени на подготовку и обслуживание оборудования, замеры и обработку данных.

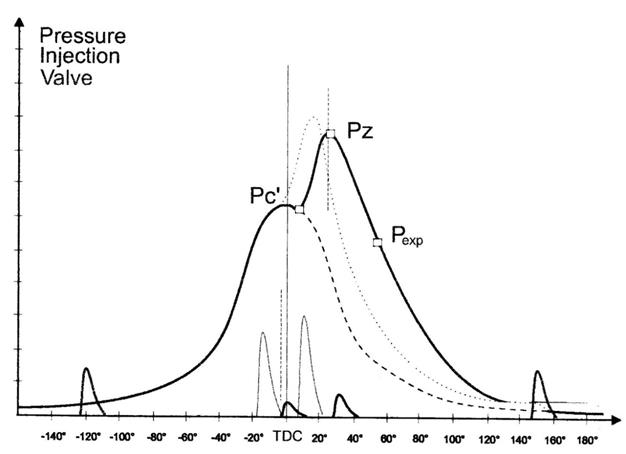

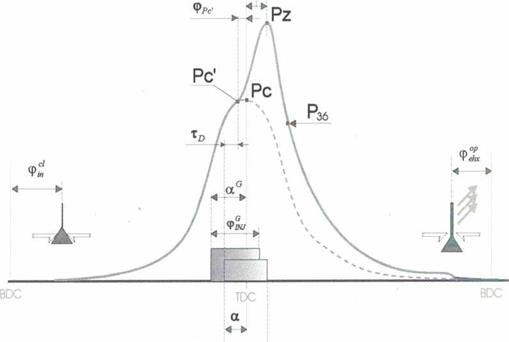

Комплексный разносторонний контроль над рабочим процессом и техническим состоянием двигателей и узлов успешно позволяют осуществлять системы технического диагностирования. Электронные системы диагностики рабочего процесса совмещают в себе возможности перечисленных выше механических приборов и обладают при этом существенными преимуществами (быстродействие, высокая точность измерений и их обработки). Одной из таких систем является система контроля параметров рабочего процесса дизельных двигателей DEPAS. В современных СДУ широко применяются как стационарные системы диагностики (NK-3, NK-4 фирмы Autronica, система Силдет компании АСЕА, Kyta Diesel Analitac, системы Lemag Premet L, LS, XL, система MIP) так и портативные переносные (Malin 6000 Engine Performance Analyzer фирмы Malin Instruments Analyzer Ltd, DEPAS D4.OH Одесского национального морского университета) [ ]. В системах фактическое значение параметров сравнивается с эталонными, что позволяет помимо контроля выявить и прогнозировать неисправности. Информация полученная при помощи разнообразных высокочувствительных пьезо- и тензодатчиков для замера давлений газов в цилиндре, давления впрыска топлива, индуктивных датчиков для замера давления наддувочного воздуха и износа поршневых колец, магнитных датчиков определения частоты вращения коленчатого вала и положения поршня преобразуется в электрические сигналы, которые поступают в блоки обработки и индикации информации. В результате компьютерной обработки на дисплей в качестве выходной информации могут быть представлены следующие параметры: - развернутая индикаторная диаграмма; - диаграмма впрыска топлива; - среднее индикаторное давление; - частота вращения коленчатого вала; - максимальное давление сгорания; - максимальная скорость повышения давления газов в цилиндре; - давление сжатия; - давление в заданной точке кривой расширения (в точке 36 град. после ВМТ); - давление наддувочного воздуха; - угол максимального давления сгорания; - действительные и геометрические фазы топливоподачи; - период и угол задержки самовоспламенения топлива; - мощность каждого из цилиндров и двигателя в целом; - изменение положения центровки коленчатого вала; - осевое перемещение коленчатого вала; - износ поршневых колец; - температура мотылевого подшипника; - температура головного подшипника. Анализ выведенных на дисплей индикаторных диаграмм позволяет обнаружить различные дефекты (износ плунжерных пар ТНВД, зависание иглы форсунки, раннюю подачу топлива, позднее закрытие впускного клапана, прогорание клапанов, запаздывание подачи топлива, слабую затяжку либо поломку пружины форсунки, износ отверстий распылителя, слишком низкую или высокую вязкость топлива и т.д.). Мониторинг основных параметров рабочего процесса двигателя при его эксплуатации по назначению позволяет добиться следующих важных результатов: - своевременно и достаточно быстро производить безразборную диагностику цилиндро-поршневой группы, топливной аппаратуры и механизма газораспределения; - при желании повышать экономичность рабочего процесса за счет более точной регулировки топливной аппаратуры и механизма газораспределения;

- увеличивать межремонтный период и сокращать затраты на техническое обслуживание за счет расчета и равномерного распределения нагрузки между цилиндрами двигателя; - предупреждать возникновение аварийных ситуаций повышая безопасность эксплуатации энергетической установки; - существенно сокращать эксплуатационные затраты.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ Данные индицирования отдельных цилиндров передаются из модуля D4.0H в компьютер. Программное обеспечение производит расчет следующих параметров:

1. Среднее индикаторное давление Pi\ \ \ MIP

2. Индикаторная мощность цилиндра Ni \ \ Pi

3. Частота вращения коленчатого вала n

4. Максимальное давление сгорания в цилиндре

5. Максимальное давление сжатия Pc

6. Давление на линии расширения (36 после ВМТ) Pexp

7. Максимальная скорость повышения давления

8. Степень повышения давления

9. Давление в начале сгорания

10.Действительные и геометрические фазы топливоподачи

11.Период и угол задержки самовоспламенения топлива

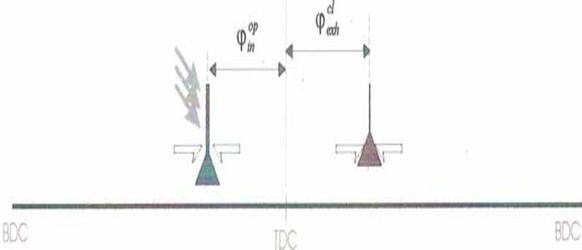

12.Фазы газораспределения

13.Анализ технического состояния ТА и МГР

14.Давление в любой точке диаграммы

Рх

15.Данные спектрального-FFT анализа (опция)

Характеристики программного обеспечения: - - - вибродиаграммы - сводные диаграммы; - сводные бар-диаграммы; - сводная таблица основных расчетных параметров; - расчетный метод определения ВМТ цилиндра (PLS-алгоритм); - отчет по рабочему процессу в каждом цилиндре; - сводный отчет.

4. Особенности системы DEPAS D4.0H Синхронизация данных

Определение ВМТ, НМТ и последующая синхронизация данных производится расчетным путем. Данный алгоритм учитывает: - скручивания коленчатого вала на нагруженном двигателе; - возможное несоответствия между истинным положением ВМТ и отметкой на маховике, которое может возникнуть вследствие неточной маркировки; - смещение ВМТ во время эксплуатации вследствие влияния зазоров в деталях КШМ и других эксплуатационных факторов;

- влияние конечной скорости прохождения волны давления в канале индикаторного крана (от камеры сгорания до мембраны датчика давления); По лабораторным тестированиям и практическим испытаниям системы DEPAS, абсолютная фазовая погрешность определения ВМТ, НМТ и в целом синхронизации не превышает 0.5 °ПКВ. Такой уровень точности определения параметра дает возможность успешно и быстро рассчитывать среднее индикаторное давление и индикаторную мощность цилиндра во время эксплуатации.

Применение вибродатчика. Фазы топливоподачи и газораспределения, а также техническое состояние ТА и МГР определяются с помощью контактного вибродатчика VS-20. Датчик имеет магнитную основу и прочно фиксируется в местах контактов. Определение указанных параметров происходит без непосредственного внедрения в топливную аппаратуру высокого давления и специальных креплений к МГР. В системах DEPAS был впервые применен вибродатчик (в 1994г.) совместно с датчиком давления газов в цилиндре для детального анализа рабочего процесса в цилиндре СДВС. Анализ вибродиаграмм топливной аппаратуры и механизма газораспределения вместе с индикаторной диаграммой рабочего процесса значительно расширил область контролируемых параметров. Диагностика технического состояния рабочего цилиндра стала возможной не только по диаграмме давления газов, как это до сих пор принято в большинстве аналогичных компьютерных систем, но и по важнейшим процессам топливоподачи и газораспределения. Вибродатчик VS-20 стандартно включен в состав системы DEPAS. Система выполнена в прочном корпусе, датчик давления на армированном кабеле вынесен на удобное расстояние. Система управляется одной кнопкой с четкой фиксацией. Для управления используются три основные команды: короткое нажатие - ‘Click’, двойное нажатие - ‘Double Click’ (аналогично работе с мышкой в системах Windows) и длинное нажатие - ‘Long Press’. Общий вес системы с датчиками менее 2 кг. Емкости стандартных батарей (4хА1) хватает приблизительно на 10 часов работы.

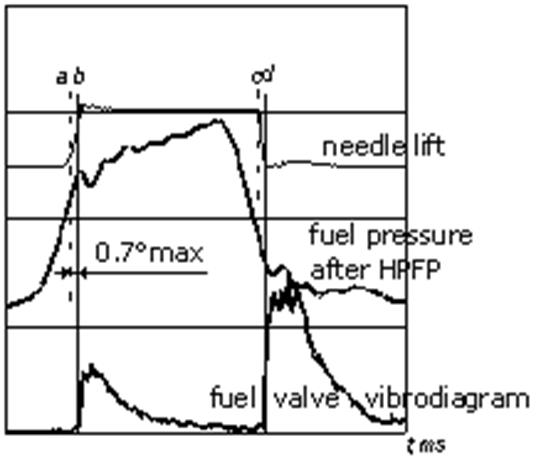

Рисунок 2.9 – Иллюстрация соответствия фаз топливоподачи с показаниями вибродатчика

Использование вибродатчика в системе поясняется рисунком 2.9. Верхняя диаграмма – перемещение иглы форсунки во время впрыска топлива. Средняя диаграмма – давление топлива перед форсункой. Нижняя диаграмма – преобразованная вибродиаграмма торца форсунки. Фазы впрыска топлива (начало, соответствующее подъему иглы и окончание, соответствующее посадке – по верхней диаграмме) совпадают с передними фронтами виброимпульсов на нижней вибродиаграмме. Таким образом, анализ вибродиаграмм дает возможность оценить фазы топливоподачи с помощью контактного вибродатчика, без препарирования форсунки и без внедрения специальных датчиков в систему высокого давления. Кроме того, форма виброимпульсов отражает техническое состояние форсунки и всей топливной аппаратуры высокого давления в целом.

При нормальном техническом состоянии ТА форсунка генерирует два импульса (в начале и в конце впрыска) с четко выраженными передними фронтами. В случае установки вибродатчика на торец форсунки, фазовое расстояние от переднего фронта до ВМТ характеризует действительный угол опережения впрыска топлива. При установке вибродатчика на заглушку, напротив отсечного окна ТНВД, фазовое расстояние от переднего фронта виброимпульса до ВМТ характеризует геометрический угол начала подачи топлива ТНВД (угол, определяемый с помощью моментоскопа).

ИЗНОС ПЛУНЖЕРНОЙ ПАРЫ ТНВД

Рис. Вид диаграмм при износе плунжерной пары ТНВД

Смещение вправо вибродиаграммы впрыска.

Смещение вправо начала видимого сгорания

Снижение максимального давления сгорания

Рост характерного давления Рexp.

ПОЛОМКА ПРУЖИНЫ ФОРСУНКИ

Рис. Вид диаграмм при поломке пружины форсунки.

Искажается форма диаграммы впрыска.

Уменьшается значение Pz.

Рост Pexp.

Рост температуры выпускных газов

Возможно увеличение среднего индикаторного давление Pi.

Возможно увеличение индикаторной цилиндровой мощности Ni. Порядок выполнения работы

Изучить устройство и работу электронной системы диагностики DEPAS 4.0. Необходимо произвести запуск двигателя 6Ч12/14 1.Подготовить для запуска двигателя обслуживающие его системы (топливную, систему смазки, систему охлаждения, систему пуска). 2. Подать электропитание на навесной насос смазки. 3. Провернуть двигатель валоповоротным устройством. 4. Прокачать двигатель маслом, включив маслопрокачивающий насос МЗН 2. При достижении давления масла 1,5 -2,0 бар нажать на щитке управления кнопку ПУСК. 5. На работающем двигателе осуществлять контроль его работы по приборам. Перечисленные процедуры выполняются каждым студентом из подгруппы. После выхода работы дизеля на режим 1500 об/мин. необходимо подключить модуль реального времени DEPAS D4.OH произвести замер: - тактности двигателя, - максимальное давление сгорания Pz, - частоты вращения коленчатого вала, -среднего давления по времени в цилиндре Pt; - параметр состояния датчика давления; - фаз газораспределения. На работающем двигателе произвести замеры основных параметров рабочего процесса. Значения занести в таблицу и дать оценку полученным результатам.

Содержание отчета

Отчет должен содержать: - цели и задачи работы; - назначение и описание оборудования и принципа работы; - результаты замеров и оценку погрешности полученных результатов. Вся необходимая информация заносится в шаблон отчета в специально отведенные для этого графы.

9. Контрольные вопросы 1. Какие наиболее распространенные приборы для используются для определения максимального давления сгорания. 2. Назначение систем контроля параметров рабочего процесса дизельных двигателей. 3. Какие параметры характеризуют работу цилиндров двигателя. 4. Функции системы мониторинга DEPAS D4. OH. 5. Какие преимущества дает использование системы мониторинга DEPAS D4.OH? 6. Как устроен датчик давления? 7. Каковы функции модуля реального времени? 8. Какие параметры рассчитывает система? 9. Назначение вибродатчика. 10. Что такое синхронизация данных? 11. Какова погрешность синхронизации в данной системе мониторинга? 12. Каковы основные причины искажения индикаторной диаграммы? 13. Как определяются фазы газораспределения при отсутствии системы мониторинга? 14. Как определяются фазы газораспределения при наличии рассматриваемой системы мониторинга? 15. Что отображается на вибродиаграммах? 16. Сколько импульсов генерирует форсунка при нормальном техническом состоянии? 17. Каковы отклонения индикаторной диаграммы от эталона при наличии износа плунжерной пары ТНВД? 18. Для чего выполняется индицирование двигателя? 19. Определение Pi по индикаторной диаграмме. 20. Каковы отклонения индикаторной диаграммы от эталона при наличии 21. Каковы отклонения индикаторной диаграммы от эталона при наличии 22. Каковы отклонения индикаторной диаграммы от эталона при наличии 23. Каковы отклонения индикаторной диаграммы от эталона при наличии 24. Каковы отклонения индикаторной диаграммы от эталона при наличии 25. Каковы отклонения индикаторной диаграммы от эталона при наличии 26. Каковы отклонения индикаторной диаграммы от эталона при наличии

ЛИТЕРАТУРА

1. Варбанец Р.А. Особенности мониторинга и диагностики рабочего процесса судовых среднеоборотных дизелей программно-аппаратным комплексом D4.0H / Р. А. Варбанец, В. Г. Ивановский // Вестник СевГТУ. – 2008. – № 87 – С. 86-91 2. Судовой механик: Справочник в 3-х т./ Авт. кол. под ред. А.А. Фока. Т1. – Одесса: Феникс, 2008. – 1036 с. 3. Варбанец Р.А. Системы компьютерной диагностики судовых дизелей.- Судоходство, №6 – 2004 – с 24-27. 4. Варбанец Р.А., Ивановский В.Г., Савиных А.С. Расчетный метод обнаружения верхней мертвой точки поршня двигателя внутреннего сгорания, «Техническая эксплуатация флота». – М.: В/О «Мортехинформреклама», №6(816), 1994. – с. 1-6. 5. Ивановский В.Г., Корнилов Э.В., Афанащенко В.Н., Кобзарь В.М. Топливная аппаратура систем впрыска топлива в цилиндры дизелей (Устройство, эксплуатация) / В.Г.Ивановский, Э.В. Корнилов, В.Н. Афанащенко, В.М. Кобзарь. – Одесса: Феникс, 2005. – 160с. 6. Федоровский К. Ю. Автоматический контроль и диагностика судовых дизелей / К. Ю. Федоровский // Справочное пособие. – Севастополь: СевНТУ, 2006. – 56 с. 7. Гоголев Г.В. Техническая эксплуатация судовых дизельных установок: учеб. пособие / Г.В.Гоголев, Ю.А.Лисняк. – Севастополь: СевГУ, 2017. – 372с._ 8. Дизели ряда 6Ч 12/14 и агрегаты – М.: Машиностроение, 1975. – 208 с.: ил.

ПРИЛОЖЕНИЕ.

ПАРАМЕТРЫ РАБОЧЕГО ПРОЦЕССА, КОНТРОЛИРУЕМЫЕ ПЕРЕНОСНОЙ СИСТЕМОЙ DEPAS

ПРИЛОЖЕНИЕ

Параметры рабочего процесса дизеля, контролируемые переносной системой DEPAS 2.34sp. Diesel working process parameters of DEPAS determination

DEPAS D 4.0 H. Основное окно программы после загрузки *. flh файла данных индицирования.

Данные FLASH data записываются на двигателе во время индицирования и затем передаются в программу по последовательному интерфейсу (RS-232). Для передачи данных нужно соединить систему кабелем последовательного интерфейса (в случае необходимости, воспользоваться конвертором USB - RS-232), включить систему до появления первой точки и вызвать режим «DataLoad». В окне загрузки должен отображаться процесс передачи данных

В окне FLASH data данные отображаются в виде 0..23 записей по 3 последовательных рабочих процесса вместе с вибродиаграммами. После загрузки данных их необходимо сохранить в *./7Л файле, задав ему соответствующее имя, например„ ДГ1 64H25_34.flh". В окне комментария записать условия проведения индицирования. После полной загрузки данных система автоматически отключает питание.

Настройка параметров RS-232 порта. Режим «RS-232».В поле Portнеобходимо указать номер COM-порта, к которому подключена система. Скорость передачи данных - 115200 кБ/с.

Настройки RS-232 можно производить без подключения системы.

Задание данных двигателя перед началом расчета.

Double-Clickв поле базы данных двигателей, вызывает окно модификации данных существующего двигателя. Для задания нового двигателя необходимо добавить в базу новую запись, нажав клавишу «+» (можно установить фокус в поле двигателей и нажать «insert»). Поля записи очистятся и можно вводить данные нового двигателя. ВНИМАНИЕ!!! Уникальным является номер двигателя (номера двигателей не могут повторяться в одной БД). Перед индицированием номер двигателя можно занести в систему в режиме «SETUP»или задать его непосредственно в системе с помощью команд управляющей кнопки:

1. Включение системы - держим кнопку до появления первой точки 2. В результате обработки данных индицирования система последовательно выдает на экран: тактность - обороты КВ - постоянный уровень датчика (для контроля его диапазона 0.3+2.2В) - Pz, Pzmin, Pzmax- Pz-...переход на новый цикл измерений. 3. В момент отображения Pzможно сохранить диаграмму и расчетные данные во FLASHпамяти системы 1-е длинное нажатие - вход в режим сохранения и корректировку номера цилиндра 2-е длинное нажатие - утверждение № цилиндра и переход к корректировке № двигателя 3-є длинное нажатие - утверждение № двигателя и сохранение диаграммы и данных. (на экране отобразится номер записи 0 + 23, после точки).

Корректировка номера цилиндра и двигателя производится командами кнопки: Click- увеличение, Doubleclick- уменьшение. В течение времени задержки на нажатие кнопки (пока горит синий светодиод).

Перед началом расчета нужно убедиться, что в поле двигателей курсор стоит на нужном двигателе (происходит автоматическое позиционирование на соответствующий номер двигателя, указанный в первой строке записи *./7Л файла). При необходимости, можно изменить номер двигателя и цилиндра в *./7/? - записях (Double-Click)

Расчет происходит после вызова режима «F9-RUN».

Экран расчета:

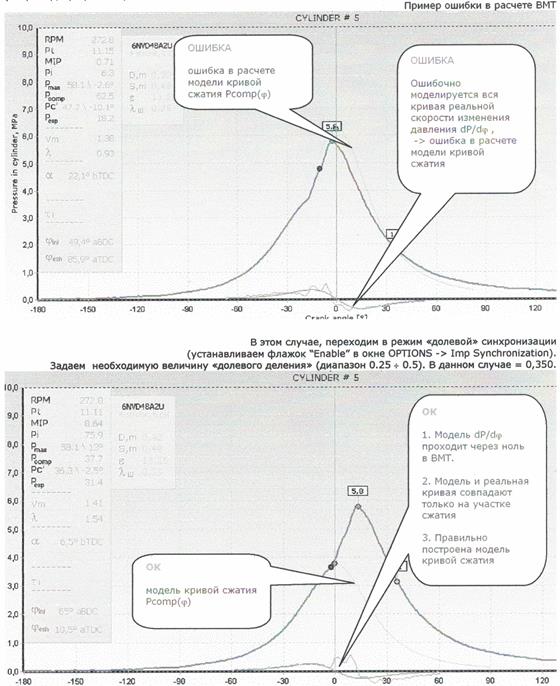

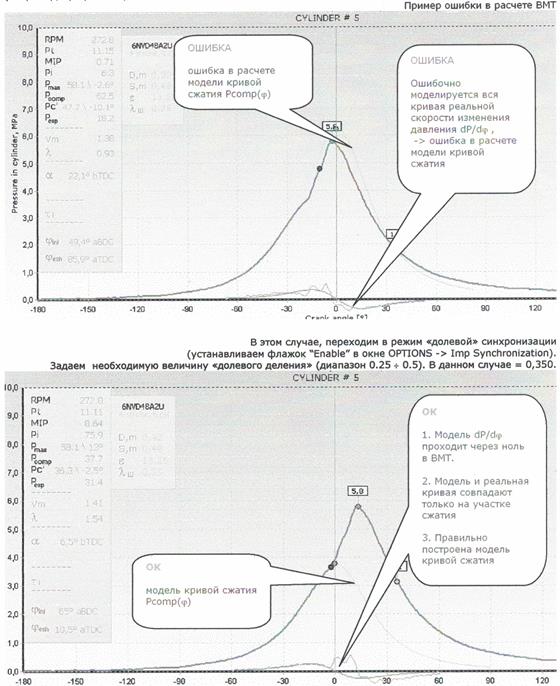

Пример устранения погрешности синхронизации (например, при ранних углах начла самовоспламенения и др. случаях)

После установки значения ImpSynchronization производим перерасчет: 1. ВокнеOptions:Update-Close – для сохранения настройки; 2. ПовторныйClick на рассчитываемую запись в окне FLASHdata–на основном окне отобразятся три последовательных рабочих цикла 3. Перерасчет F9-RUN При точечной синхронизации модель dP/dφ –малиновая кривая внизу –должна проходить через «0» в координате ВМТ. Модель dP/dφ является расчетной моделью скорости изменения давления в цилиндре при отключенной подаче топлива (чистое сжатие – расширения). Расчетная модель dP/dφ (малиновая) и реальная кривая (серая) совпадают только на участке сжатия.

Handypowermanagement PowerOffAfter DB Loading - отключение питания системы после загрузки данных; PowerOffAfterSetup - отключение питания системы после выхода из режима Setup; GENERAL REPORT PowerOffAfter DB Loading - отключение питания системы после загрузки данных; MainChart Р - diagram AxisMax [MPa] - максимальное значение шкалы давления на индикаторной диаграмме VisibleCompression - отображать / не отображать расчетную диаграмму сжатия DrawPoints - отображать / не отображать точки Pz, Pc, Рехр Marks Pz - отображать / не отображать значение точки Pz Рс - отображать / не отображать значение точки Рс Рехр - отображать / не отображать значение точки Рехр dP/dFi - diagram dp/dFiVisible - отображать / не отображать диаграмму dp/dφ dp/dFimodelVisible - отображать / не отображать расчетную модель диаграммы dp/dφ Clipnegativepoints - отображать / не отображать отрицательную часть диаграммы dp/dφ AxisMin [MPa/°] - минимум шкалы dp/dφ AxisMax [MPa/°] - максимум шкалы dp/dφ Drawfrom - начало отображения диаграммы dp/dφ To - конец отображения диаграммы dp/dφ V - diagram Visible - отображать / не отображатьвибродиаграмму AxisMax [volt] - макимум шкалы вибродиаграммы [вольт]

Chartscale [%] - процентное соотношение вибродиаграммы к основной диаграмме давления газов по высоте. Visible 3,4 StrokeVibro - включение/отключение рисования вибродиаграммы 3,4 тактов (выпуска и наполнения) для 4-х тактных ДВС (виброимпульс закрытия выпускного клапана) SmallBarChart Pzmax - максимум шкалы диаграмм Pz, Pzmax, Pzmin в маленьком окне на панели управления Ptmax - максимум шкалы диаграмм Pt в маленьком окне на панели управления (опция отключена) CLC options LowPass(FFT) filter -Выбор окна цифрового фильтра Combustion/CompressionCriterium - критерий, устанавливающий наличие/отсутствие процесса сгорания в цилиндре. Powell'64 modelling - точность метода безградиентной минимизации при поиске ВМТ и моделировании кривой сжатия. Vibroanalyseoptions MinValidLevel [volt] - минимальный уровень вибросигнала, воспринимаемый не как помеха. ainj - диапазон поиска угла опережения впрыска топлив (по переднему фронту вибродиаграммы впрыска). ainlet– диапазон поиска угла закрытия впускного клапана (по максимуму импульса)/ φexhДиапазон поиска угла закрытия выпускного клапана (по максимуму импульса). ImpSynchronization Enable - Установка флажка "Enable" отключает расчетную синхронизацию и устанавливает режим «долевой» синхронизации диаграммы. Реальные значения ImpSynchronization находятся в диапазоне 0,2 ÷ 0,5 (см. Особенности версии D4.0H).

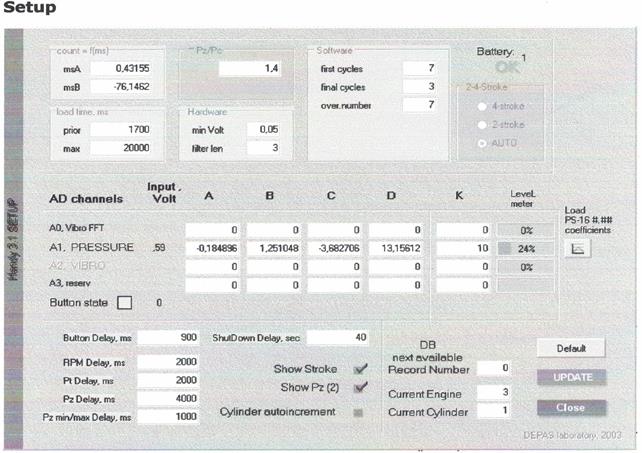

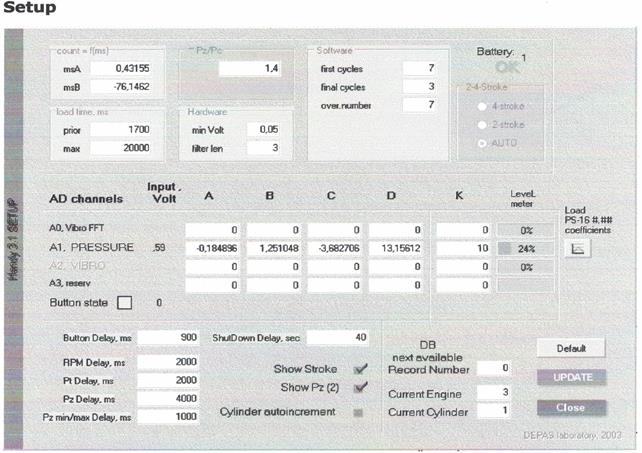

count = f(ms)

msA, msB – коэф. передаточной функции перевода в миллисекунды ms=A*x+B loadtime, ms prior - время набора данных для предварительного анализа, мс

Пример устранения погрешности синхронизации (например, при ранних углах начла самовоспламенения и др. случаях)

После установки значения ImpSynchronization производим перерасчет: 4. ВокнеOptions:Update-Close – для сохранения настройки; 5. ПовторныйClick на рассчитываемую запись в окне FLASHdata–на основном окне отобразятся три последовательных рабочих цикла 6. Перерасчет F9-RUN При точечной синхронизации модель dP/dφ –малиновая кривая внизу –должна проходить через «0» в координате ВМТ. Модель dP/dφ является расчетной моделью скорости изменения давления в цилиндре при отключенной подаче топлива (чистое сжатие – расширения). Расчетная модель dP/dφ (малиновая) и реальная кривая (серая) совпадают только на участке сжатия.

Handypowermanagement PowerOffAfter DB Loading - отключение питания системы после загрузки данных; PowerOffAfterSetup - отключение питания системы после выхода из режима Setup; GENERAL REPORT PowerOffAfter DB Loading - отключение питания системы после загрузки данных; MainChart Р - diagram AxisMax [MPa] - максимальное значение шкалы давления на индикаторной диаграмме VisibleCompression - отображать / не отображать расчетную диаграмму сжатия DrawPoints - отображать / не отображать точки Pz, Pc, Рехр Marks Pz - отображать / не отображать значение точки Pz Рс - отображать / не отображать значение точки Рс Рехр - отображать / не отображать значение точки Рехр dP/dFi - diagram dp/dFiVisible - отображать / не отображать диаграмму dp/dφ dp/dFimodelVisible - отображать / не отображать расчетную модель диаграммы dp/dφ Clipnegativepoints - отображать / не отображать отрицательную часть диаграммы dp/dφ AxisMin [MPa/°] - минимум шкалы dp/dφ AxisMax [MPa/°] - максимум шкалы dp/dφ Drawfrom - начало отображения диаграммы dp/dφ To - конец отображения диаграммы dp/dφ V - diagram Visible - отображать / не отображатьвибродиаграмму AxisMax [volt] - макимум шкалы вибродиаграммы [вольт] Chartscale [%] - процентное соотношение вибродиаграммы к основной диаграмме давления газов по высоте. Visible 3,4 StrokeVibro - включение/отключение рисования вибродиаграммы 3,4 тактов (выпуска и наполнения) для 4-х тактных ДВС (виброимпульс закрытия выпускного клапана) SmallBarChart Pzmax - максимум шкалы диаграмм Pz, Pzmax, Pzmin в маленьком окне на панели управления Ptmax - максимум шкалы диаграмм Pt в маленьком окне на панели управления (опция отключена) CLC options LowPass(FFT) filter -Выбор окна цифрового фильтра Combustion/CompressionCriterium - критерий, устанавливающий наличие/отсутствие процесса сгорания в цилиндре. Powell'64 modelling - точность метода безградиентной минимизации при поиске ВМТ и моделировании кривой сжатия. Vibroanalyseoptions MinValidLevel [volt] - минимальный уровень вибросигнала, воспринимаемый не как помеха. ainj - диапазон поиска угла опережения впрыска топлив (по переднему фронту вибродиаграммы впрыска). ainlet– диапазон поиска угла закрытия впускного клапана (по максимуму импульса)/ φexhДиапазон поиска угла закрытия выпускного клапана (по максимуму импульса). ImpSynchronization Enable - Установка флажка "Enable" отключает расчетную синхронизацию и устанавливает режим «долевой» синхронизации диаграммы. Реальные значения ImpSynchronization находятся в диапазоне 0,2 ÷ 0,5 (см. Особенности версии D4.0H).

count = f(ms)

msA, msB – коэф. передаточной функции перевода в миллисекунды ms=A*x+B loadtime, ms prior - время набора данных для предварительного анализа, мс

max – максимальное время предварительного набора данных, мс

~Pz/Pc Паспортное значение λ=Pz/Pc Hardware

MinVolt – минимальный значимый уровень сигнала (уровень шумов) В Filterlen – длина фильтра, для сглаживания грубых помех (~ 3..5)

Software

firstcycles – количество циклов для предварительного анализа (~7 // 10) finalcycles – окончательная запись (3 рабочих цикла) over / number – параметр внутреннего осреднения данных (7)

Battery 2-4 stroke

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 460; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.113.226 (0.313 с.) |

- индикаторные диаграммы;

- индикаторные диаграммы; - диаграммы производных (угловая скорость изменения давления газов в цилиндре);

- диаграммы производных (угловая скорость изменения давления газов в цилиндре); - для анализа фаз топливоподачи, газораспределения и оценки технического состояния топливной аппаратуры и механизма газораспределения;

- для анализа фаз топливоподачи, газораспределения и оценки технического состояния топливной аппаратуры и механизма газораспределения;