Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Бланк отчёта о лабораторной работе №4

«Изучение микроструктуры серых чугунов».

Ф.И.О. студента_____________________________

Группа_____________________________________

Дата_______________________________________

Преподаватель______________________________

Цель работы:

Научиться проводить микроанализ серых чугунов;

Ознакомиться со структурными составляющими серых чугунов;

Произвести анализ структуры серых, высокопрочных и ковких чугунов, установить зависимость между структурой и механическими свойствами данных сплавов;

Определить предполагаемые марки чугуна.

Оборудование и материалы:

11. Металлографический микроскоп «Метам ЛВ».

12. Набор микрошлифов серых чугунов.

13. Фотографии микроструктур металлов и сплавов.

14. Диаграмма Fe-Fe3C.

Порядок проведения работы

- Изучить методические рекомендации к выполнению работы.

- Получить у преподавателя набор микрошлифов и исследовать их под микроскопом, используя увеличение от 300 до 600 раз;

- Сравнить изображения наблюдаемых структур с фотографиями;

- Зарисовать схемы изученных микроструктур в квадратах размером 3х3 см;

- Указать для каждой изученной структуры ее вид, увеличение, форму графита, структуру металлической основы, оценить приблизительно механические свойства, присвоить марку.

- Указать применение каждого вида чугуна.

Методические рекомендации

Серый чугун имеет в изломе серый цвет, что объясняется присутствием в его структуре графита. В зависимости от формы графита различают серый чугун обычной прочности (пластинчатая форма графитовых включений), высокопрочный чугун (шаровидная форма графита), ковкий чугун (хлопьевидная форма графита).

Графит в структуре серых чугунов выделяется на фоне металлической основы. Металлическая основа чугунов имеет структуру стали и может быть трех видов: ферритная, ферритно-перлитная и перлитная.

Структура металлической основы в чугунах проявляется после травления микрошлифа, в то время. как форму графитовых включений можно увидеть и на нетравленом шлифе. Формы графита в чугунах до травления представлены на схеме.

Графит пластинчатый Графит шаровидный Графит хлопьевидный

После травления становится ясной структура металлической основы, например: высокопрочный чугун на ферритно-перлитной основе схематически выглядит так:

П – перлит;

Г – графит;

Ф – феррит.

Ход работы

1. Серый чугун обычной прочности на ферритно-перлитной основе.

2. Высокопрочный чугун на перлитной основе.

3. Ковкий чугун на ферритной основе.

Вопросы для самопроверки

- Что называется чугуном?

- Какие чугуны называются серыми?

- Какая форма графита характерна для структуры серого чугуна обычной прочности?

- Какими свойствами характеризуются серые чугуны обычной прочности, как маркируются?

- Какими свойствами характеризуются высокопрочные чугуны, как маркируются?

- Какими свойствами характеризуются ковкие чугуны, как маркируются?

Вывод

Работу выполнил ст-т Гр. Работу проверил преп. Штейнле В.А.

«_____» ____________ 2017г «_____» ____________ 2017г

___________________________ ______________________

(номер по журналу и подпись) (подпись)

Практическая работа № 3

Выбор режимов термообработки для деталей машин и инструментов

Отчет

Цель работы:

1. Изучить назначение основных видов термообработки: отжига, закалки, нормализации, отпуска.

2. Выбрать режим термообработки для заданных деталей с учетом условий их эксплуатации.

3. Указать структуру сплава после термообработки и приобретенные свойства.

Оборудование и материалы:

1. Справочник термиста.

2. Диаграмма Fe-Fe3C.

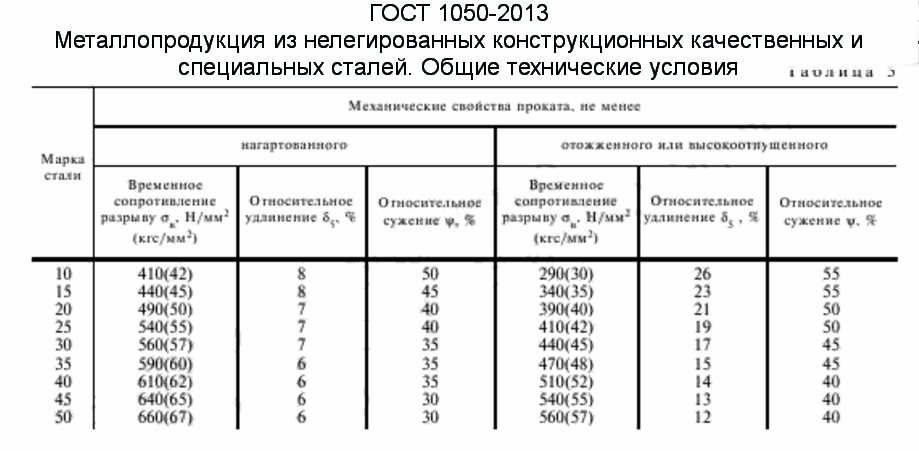

3. ГОСТы на конструкционные и инструментальные материалы с указанием марок и механических характеристик сплавов.

4. Фотографии микроструктур металлов и сплавов.

Порядок проведения работы

1. Изучить методические рекомендации к выполнению работы.

2. Получить у преподавателя задание и выбрать вид и режимы термообработки для указанной детали.

3. Ответ дать в табличной форме, приведенной ниже.

4. Построить участок диаграммы Fe-Fe3C, и обозначить на ней критические точки, соответствующие выбранным режимам термообработки.

Методические рекомендации

Выполнять работу следует, изучив теорию термической обработки стали. В данной работе особое внимание уделяется закалке и отпуску стали, поскольку именно эти два вида термообработки обеспечивают ответственным деталям машин высокую механическую прочность, износоустойчивость и стойкость к ударным нагрузкам.

Закалка углеродистых сталей проводится в целях повышения твердости, прочности, упругости и сопротивления износу. Закалку применяют для режущих и измерительных инструментов, для деталей машин, подвергающихся износу или испытывающих значительные нагрузки (токарные резцы, сверла, коленчатые валы, шатуны и шестерни и др.).

Закалка складывается из следующих этапов:

а) нагревание изделия до температуры закалки;

б) выдержки изделия в течение определенного времени при данной температуре нагрева;

в) охлаждение изделия с высокой скоростью.

Закалка делится на полную и неполную, выбор вида закалки легко сделать, воспользовавшись схемой 1

Закаленная сталь находится в напряженном состоянии и обладает большой хрупкостью, что препятствует нормальной эксплуатации закаленных деталей. Чтобы уменьшить хрупкость, ослабить напряжения, вызванные закалкой и получить требуемые механические свойства, сталь подвергают отпуску. Отпуск осуществляют путем нагрева закаленной стали до температуры, не превышающей 7270С (линия РК на участок диаграмме Fe-Fe3C).

В результате отпуска изменяется структура закаленной стали и, как следствие, ее свойства, повышаются ударная вязкость, предел упругости, пластичность. В зависимости от температуры отпуска может понизиться и твердость, приобретенная закалкой.

Различают три вида отпуска: низкий, средний и высокий. Выбор вида отпуска и режима его проведения легко сделать, согласно схеме 2. Структуры стали после отпуска определяют согласно схеме 3.

Схема 1. Выбор вида и режима закалки

Схема 2. Выбор вида и режима отпуска

Схема 3. Структуры стали после отпуска

Схема 4. Диапазон оптимальных температур при нагреве стали для закалки

Ход работы

Задание 1: Назначить типовую термообработку с целью обеспечения высокой механической прочности для вала из стали 45 диаметром 50мм.

Задание 2: Назначить типовую термообработку с целью обеспечения высокой твердости для токарного резца из стали У12А (толщина резца 20мм).

Задание 3: Назначить типовую термообработку с целью обеспечения высокой механической прочности и упругости для пружины клапана из стали 55Г. Диаметр пружины 5мм.

Задание выполняется в табличной форме:

Таблица 1

| Наименование детали, марка.

| Кол-во углерода,

%

| Вид Т.О.

| t0 нагрева,

градус Цельсия

| Время выдержки, мин.

| Охлаждающая среда

| | 1

| 2

| 3

| 4

| 5

| 6

| |

|

|

|

|

|

| |

|

|

|

|

|

| Вопросы для самопроверки

1. Что называется термической обработкой металлов и сплавов?

2. Какие известны виды термообработки?

3. Что называется режимами термообработки?

4. Как осуществляется выбор режимов, по каким правилам?

5. Какие стали называются доэвтектоидными, эвтектоидными и заэвтектоидными, какова их структура до термообработки?

6. Какие структуры этих же сталей можно получить закалкой?

7. Какие структуры получают отпуском?

| Работу выполнил студент гр. №___

|

| Работу проверил:

| Дата:

| | ФИО

|

|

|

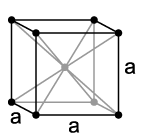

| Практическая работа №1

Типы кристаллических решеток.

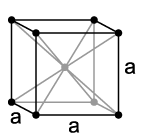

1. Объемно-центрированная кубическая решетка.

Данный тип решетки имеют металлы К, Na, Li, Та, W, Mo, Fea, Cr, Nb и др. Данный тип решетки имеют металлы К, Na, Li, Та, W, Mo, Fea, Cr, Nb и др.

В объемно-центрированной кубической решетке атомы расположены в углах и центре куба.

2. гранецентрированная кубическая решетка

Кубическую гранецентрированную решетку имеют следующие металлы: Са, Pb, Ni, Ag, Au, Pt, FeY и др. Кубическую гранецентрированную решетку имеют следующие металлы: Са, Pb, Ni, Ag, Au, Pt, FeY и др.

В гранецентрированной кубической решетке атомы расположены в углах куба и центрах его граней

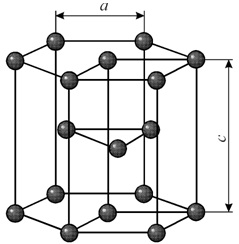

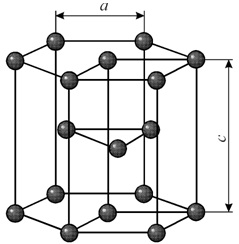

3. гексагональная-плотноупакованная решетка

Гексагональную-плотноупакованную решетку  имеют следующие металлы: Ru, Cd, Mg, Zn имеют следующие металлы: Ru, Cd, Mg, Zn

В гексагональной плотноупакованной решетке атомы расположены в вершинах и центрах шестигранных оснований призмы, кроме того, три атома находятся в средней плоскости призмы.

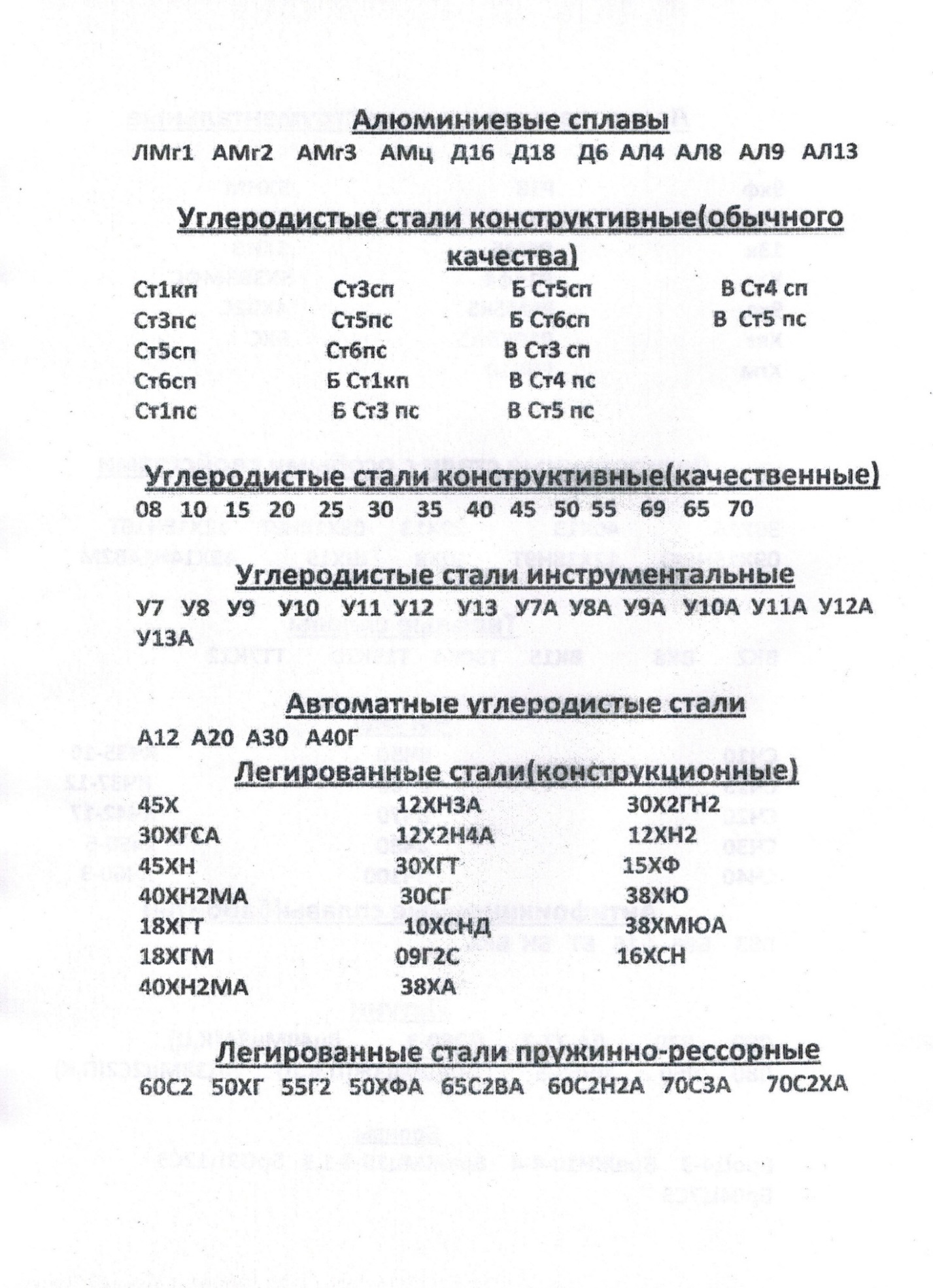

Практическая работа №2

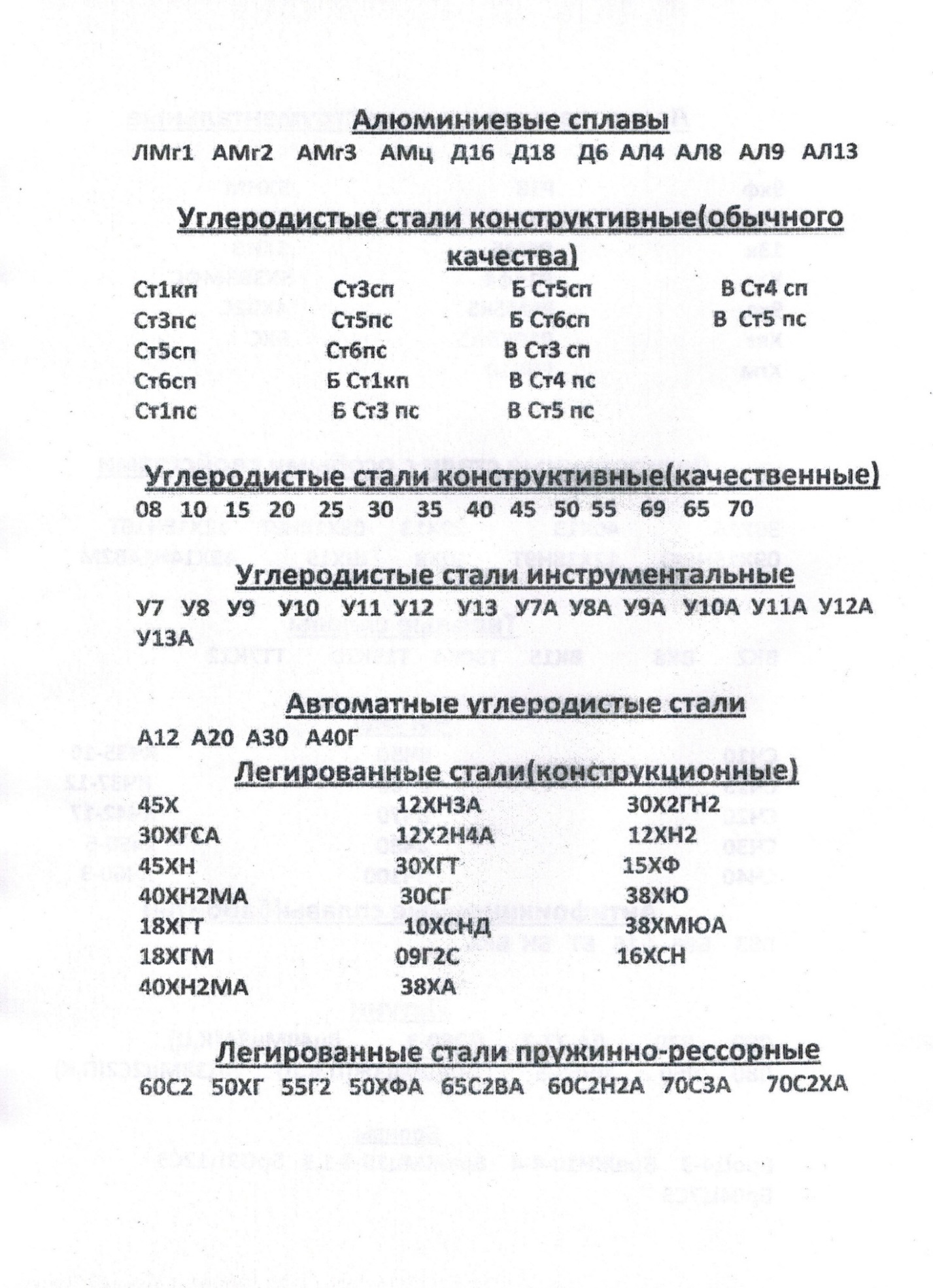

Маркировка сталей и сплавов Маркировка сталей и сплавов

Основные легирующие элементы в сплавах

| Легирующий элемент

| Сплав

| Легирующий элемент

| Сплав

| | сталь

| цветных металлов

| сталь

| цветных

металлов

| | Хром

| Х

| Х

| Ванадий

| Ф

| —

| | Вольфрам

| В

| —

| Алюминий

| Ю

| А

| | Молибден

| М

| —

| Азот

| А

| —

| | Титан

| Т

| Т

| Бор

| Р

| Б

| | Кобальт

| К

| —

| Цирконий

| Ц

| —

| | Никель

| Н

| Н

| Ниобий

| Б

| —

| | Медь

| Д

| М

| Фосфор

| П

| Ф

| | Кремний

| С

| К

| Цинк

| —

| Ц

| | Марганец

| Г

| Мц

| Свинец

| —

| С

| | Магний

| —

| Мг

| Бериллий

| —

| Б

| | Железо

| —

| Ж

| Селен

| Е

| —

| | Серебро

| —

| Ср

| Редкоземельные

| Ч

| —

| |

| | Материал

| Принципы и примеры маркировки

| | Стали

| | Углеродистая обычного качества

| Буквами Ст. и цифрами от 0 до 6. Увеличение номера означает повышение содержания С и прочности.

Пример: Сталь Ст.5 — углеродистая сталь обычного качества, 5-й уровень прочности.

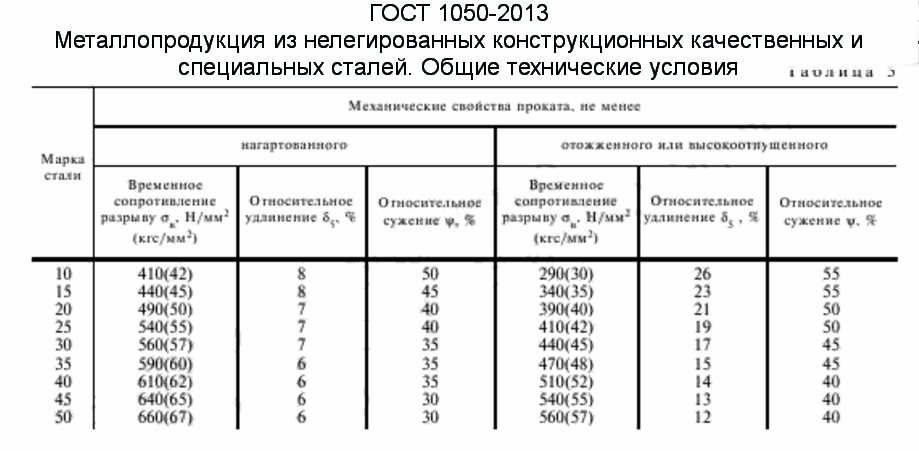

| | Качественная углеродистая

| Двумя цифрами: 05, 08, 10, 15, 20 … 60. Они показывают среднее содержание углерода в сотых долях процента.

Пример: Сталь 45 — качественная углеродистая сталь, содержание углерода ~ 0,45 %; остальное – железо и примеси.

| | Углеродистая

инструментальная

| Буквой У и цифрами, показывающими среднее содержание углерода в десятых долях процента. Буква А после цифр обозначает, что сталь высококачественная.

Пример: Сталь У8 — углеродистая качественная инструментальная сталь с содержанием 0,8 % С, остальное железо и примеси.

| | Качественные легированные стали

| Двузначное число в начале марки показывают среднее содержание углерода в сотых долях процента. Стоящие за ними блоки (буква и число) указывают на присутствие определенных легирующих элементов (см. табл. 5.1) и их содержание в процентах. Если содержание легирующих элементов менее 1… 1,5 %, то цифра отсутствует. Буква А в конце марок отвечает высококачественным сталям.

Пример: Сталь 38Х2МЮА – высококачественная улучшаемая сталь с содержанием углерода ~ 0,38 %, хрома 2 %, молибдена 1 %, алюминия 1 %; остальное – железо и примеси.

Пример: Сталь 12Х18Н9Т – качественная коррозионностойкая сталь с содержанием углерода ~ 0,12 %, хрома 18 %, никеля 9 %. титана 1 %; остальное – железо и примеси.

| | Легированная инструментальная

| Число, стоящее в начале марки, указывают среднее содержание углерода в десятых долях процента, если оно более 0,1%. Числа, стоящие после букв, обозначающих легирующий элемент, показывают его среднее содержание в процентах.

Пример: Сталь 9ХС — легированная инструментальная сталь, углерода – 0,9%, хрома и кремния – по 1%, остальное – железо и примеси

| | Шарикоподшипниковая высококачественная

| Буквами ШХ и числом, показывающими содержание хрома в десятых долях процента. Буквы после цифр показывают наличие других легирующих элементов в процентах.

Пример: Сталь ШХ15СГ — высокоуглеродистая хромистая сталь, 1% С, 1,5% Cr, 1 % Si, 1% Mn, остальное – железо и примеси

| | Чугун

| | Серый

| Буквами СЧ и числами, обозначающими предел прочности при растяжении в кГс/мм2.

Пример: серый чугун СЧ 15 — предел прочности при растяжении 12 кГс/мм2 (120 МПа).

| | Ковкий

| Буквами КЧ. Первое число обозначает временное сопротивление разрыву в кГс/мм2, второе — относительное удлинение в процентах.

Пример: ковкий чугун КЧ 35-10 — предел прочности при растяжении 35 кГс/мм2 (350 МПа), относительное удлинение не менее 10%.

| | Высокопрочный

| Буквами ВЧ. Первое число обозначает временное сопротивление разрыву в кГс/мм2, второе — относительное удлинение в процентах.

Пример: высокопрочный чугун ВЧ 60-2 — предел прочности при растяжении 60 кГс/мм2 (600 МПа), относительное удлинение не менее 2%.

| | Цветные металлы и сплавы на их основе

| | Алюминий

| Буквой A, число характеризует чистоту металла. Чем оно больше, тем чище материал.

Пример:A99 — 99,99% Al. Остальное примеси.

| | Литейные алюминиевые сплавы

| Буквами АЛ, после которых указывается номер разработки.

Пример: АЛ9 — литейный сплав алюминия, разработка № 9.

| | Деформируемые алюминиевые сплавы

| Буквой Д или другими, после которых указывается номер разработки сплава.

Пример: Сплав Д16 — деформируемый алюминиевый сплав № 16.

| | Деформируемые магниевые сплавы

| Буквами МА, затем указывается номер сплава

Пример: Сплав МА2 — магниевый деформируемый сплав № 2.

| | Медь

| Буквой М, после которых указывается число (00, 0, 1 …4), характеризующее чистоту металла – чем оно больше, тем выше содержание примесей.

Пример: Медь М1 — относительно чистая медь.

| | Латуни литейные

| Буквой Л. Последующие сочетания букв и чисел указывают на присутствие легирующих элементов и их содержание в процентах.

Пример: Латунь ЛЦ17К3 — литейный сплав на основе меди, 17% цинка, 3% кремния, остальное – медь и примеси.

| | Латуни деформируемые

| Буквой Л. Последующие буквы указывают на присутствие легирующих элементов. Первое число обозначает содержание меди в процентах, остальные — соответствующее последовательности букв содержание легирующих элементов в процентах.

Пример: Латунь ЛЖМц59-1-1— деформируемый сплав на основе меди; Cu – 59%, Fe – 1%, Mn – 1%, остальное – Zn и примеси.

| | Бронзы литейные

| Буквами Бр. Последующие сочетания букв и чисел указывают на присутствие легирующих элементов и их содержание в процентах.

Пример: Бронза Бр.О5Ц5С5 — литейный сплав на основе меди, Sn – 5 %, Zn – 5 %, Pb – 5%, остальное – Cu и примеси.

| | Бронзы деформируемые

| Буквами Бр. Последующие буквы указывают присутствующие легирующие элементы, а цифры — их содержание в процентах (соответственно)

Пример: Бронза Бр.ОЦС4-4-2.5 — деформируемый сплав на основе меди, Sn – 4%, Zn – 4%, Pb – 2.5 %, остальное – Cu и примеси.

| | Баббиты

| Буквой Б и числом, показывающим содержание олова в процентах.

Пример: Б83 — антифрикционный сплав, 83 % олова, остальное – другие элементы и примеси.

| | | | | | | | |

Приложение к лабораторной работе № 1 и № 2

| Таблица соответствия HB – HRC (Перевод значений твёрдости)

| | (соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79)

| | Твердость по Роквеллу (эталонная)

| Твердость по Роквеллу

| Твердость по Бринеллю

| | HRCэ

| HRC

| D=10мм HB

| Р=3000кг

диаметр отпечатка в мм

| | -

| -

| HB 95,0

| 6

| | -

| -

| HB 100

| 5,87-5,89

| | -

| -

| HB 111

| 5,60-5,62

| | -

| -

| HB 115

| 5,51-5,53

| | -

| -

| HB 116

| 5,49-5,50

| | -

| -

| HB 120

| 5,41-5,42

| | -

| -

| HB 125

| 5,31-5,42

| | -

| -

| HB 130

| 5,22

| | -

| -

| HB 135

| 5,13

| | -

| -

| HB 137

| 5,09-5,10

| | -

| -

| HB 138

| 5,07-5,08

| | -

| -

| HB 140

| 5,04-5,05

| | -

| -

| HB 141

| 5,02-5,03

| | -

| -

| HB 142

| 5,01

| | -

| -

| HB 143

| 5

| | -

| -

| HB 143

| 4,99

| | -

| -

| HB 144

| 4,98

| | -

| -

| HB 144

| 4,97

| | -

| -

| HB 145

| 4,96

| | -

| -

| HB 146

| 4,95

| | -

| -

| HB 152

| 4,86

| | -

| -

| HB 161

| 4,72-4,73

| | -

| -

| HB 164

| 4,68-4,69

| | -

| -

| HB 167

| 4,64-4,65

| | -

| -

| HB 170

| 4,60-4,61

| | -

| -

| HB 174

| 4,55-4,56

| | -

| -

| HB 179

| 4,49-4,50

| | -

| -

| HB 185

| 4,42-4,43

| | -

| -

| HB 197

| 4,29-4,30

| | -

| -

| HB 198

| 4,28

| | -

| -

| HB 199

| 4,27

| | -

| -

| HB 200

| 4,26

| | -

| -

| HB 201

| 4,25

| | -

| -

| HB 202

| 4,24

| | -

| -

| HB 203

| 4,23

| | -

| -

| HB 204

| 4,22

| | -

| -

| HB 205

| 4,21

| | HRCэ 20,0

| HRC 17,9

| HB 206

| 4,2

| | HRCэ 20,5

| HRC 18,3

| HB 209

| 4,18

| | HRCэ 21,0

| HRC 19,0

| HB 212

| 4,15

| | HRCэ 21,5

| HRC 19,7

| HB 215

| 4,12

| | HRCэ 22,0

| HRC 20,1

| HB 217

| 4,1

| | HRCэ 22,5

| HRC 20,5

| HB 219

| 4,08

| | HRCэ 23,0

| HRC 20,9

| HB 222

| 4,06

| | HRCэ 23,5

| HRC 21,3

| HB 224

| 4,04

| | HRCэ 24,0

| HRC 22,0

| HB 229

| 4

| | HRCэ 24,5

| HRC 22,4

| HB 231

| 3,98

| | HRCэ 25,0

| HRC 22,8

| HB 234

| 3,96

| | HRCэ 25,5

| HRC 23,6

| HB 239

| 3,92

| | HRCэ 26,0

| HRC 24,0

| HB 241

| 3,9

| | HRCэ 26,5

| HRC 24,4

| HB 244

| 3,88

| | HRCэ 27,0

| HRC 24,8

| HB 246

| 3,86

| | HRCэ 27,5

| HRC 25,6

| HB 252

| 3,82

| | HRCэ 28,0

| HRC 26,0

| HB 255

| 3,8

| | HRCэ 28,5

| HRC 26,4

| HB 257

| 3,78

| | HRCэ 29,0

| HRC 27,3

| HB 263

| 3,74

| | HRCэ 30,0

| HRC 28,1

| HB 269

| 3,7

| | HRCэ 30,5

| HRC 28,6

| HB 272

| 3,68

| | HRCэ 31,0

| HRC 29,0

| HB 275

| 3,66

| | HRCэ 31,5

| HRC 29,4

| HB 278

| 3,64

| | HRCэ 32,0

| HRC 29,9

| HB 282

| 3,62

| | HRCэ 32,5

| HRC 30,3

| HB 285

| 3,6

| | HRCэ 33,0

| HRC 30,8

| HB 288

| 3,58

| | HRCэ 33,5

| HRC 31,6

| HB 295

| 3,54

| | HRCэ 34,0

| HRC 32,1

| HB 298

| 3,52

| | HRCэ 34,5

| HRC 32,5

| HB 302

| 3,5

| | HRCэ 35,0

| HRC 33,0

| HB 306

| 3,48

| | HRCэ 35,5

| HRC 33,8

| HB 313

| 3,44

| | HRCэ 36,0

| HRC 34,3

| HB 317

| 3,42

| | HRCэ 36,5

| HRC 34,7

| HB 321

| 3,4

| | HRCэ 37,0

| HRC 35,2

| HB 325

| 3,38

| | HRCэ 37,5

| HRC 35,6

| HB 329

| 3,36

| | HRCэ 38,0

| HRC 36,0

| HB 333

| 3,34

| | HRCэ 38,5

| HRC 36,5

| HB 337

| 3,32

| | HRCэ 39,0

| HRC 36,9

| HB 341

| 3,3

| | HRCэ 39,5

| HRC 37,8

| HB 350

| 3,26

| | HRCэ 40,0

| HRC 38,2

| HB 354

| 3,24

| | HRCэ 40,5

| HRC 38,7

| HB 359

| 3,22

| | HRCэ 41,0

| HRC 39,1

| HB 363

| 3,2

| | HRCэ 41,5

| HRC 40,0

| HB 373

| 3,16

| | HRCэ 42,0

| HRC 40,5

| HB 378

| 3,14

| | HRCэ 42,5

| HRC 40,9

| HB 383

| 3,12

| | HRCэ 43,0

| HRC 41,4

| HB 388

| 3,1

| | HRCэ 43,5

| HRC 41,9

| HB 393

| 3,08

| | HRCэ 44,0

| HRC 42,4

| HB 398

| 3,06

| | HRCэ 44,5

| HRC 42,9

| HB 403

| 3,04

| | HRCэ 45,0

| HRC 43,3

| HB 409

| 3,02

| | HRCэ 45,5

| HRC 43,8

| HB 415

| 3

| | HRCэ 46,0

| HRC 44,4

| HB 420

| 2,98

| | HRCэ 46,5

| HRC 44,9

| HB 426

| 2,96

| | HRCэ 47,0

| HRC 45,4

| HB 432

| 2,94

| | HRCэ 47,5

| HRC 45,9

| HB 438

| 2,92

| | HRCэ 48,0

| HRC 46,5

| HB 444

| 2,9

| | HRCэ 48,5

| HRC 47,0

| HB 451

| 2,88

| | HRCэ 49,0

| HRC 47,6

| HB 457

| 2,86

| | HRCэ 49,5

| HRC 48,2

| HB 464

| 2,84

| | HRCэ 50,0

| HRC 48,8

| HB 470

| 2,82

| | HRCэ 50,5

| HRC 49,4

| HB 477

| 2,8

| | HRCэ 51,0

| HRC 50,0

| HB 484

| 2,78

| | HRCэ 51,5

| HRC 50,6

| HB 492

| 2,76

| | HRCэ 52,0

| HRC 50,7

| HB 502

| 2,74

| | HRCэ 52,5

| HRC 51,5

| HB 503

| 2,73

| | HRCэ 52,0

| HRC 51,8

| HB 506

| 2,72

| | HRCэ 53,5

| HRC 52,5

| HB 514

| 2,7

| | HRCэ 54,0

| HRC 53,1

| HB 522

| 2,68

| | HRCэ 54,5

| HRC 53,5

| HB 526

| 2,67

| | HRCэ 55,0

| HRC 53,8

| HB 530

| 2,66

| | HRCэ 55,5

| HRC 54,1

| HB 534

| 2,65

| | HRCэ 56,0

| HRC 54,5

| HB 538

| 2,64

| | HRCэ 56,5

| HRC 55,1

| HB 547

| 2,62

| | HRCэ 57,0

| HRC 55,8

| HB 555

| 2,6

| | HRCэ 57,5

| HRC 56,5

| HB 564

| 2,58

| | HRCэ 58,0

| HRC 57,2

| HB 573

| 2,56

| | HRCэ 58,5

| HRC 57,6

| HB 578

| 2,55

| | HRCэ 59,0

| HRC 57,9

| HB 582

| 2,54

| | HRCэ 59,5

| HRC 58,6

| HB 592

| 2,52

| | HRCэ 60,0

| HRC 59,3

| HB 601

| 2,5

| | HRCэ 60,5

| HRC 59,7

| HB 606

| 2,49

| | HRCэ 61,0

| HRC 60,0

| HB 611

| 2,48

| | HRCэ 61,5

| HRC 60,4

| HB 616

| 2,47

| | HRCэ 62,0

| HRC 60,7

| HB 621

| 2,46

| | HRCэ 62,5

| HRC 61,1

| HB 627

| 2,45

| | HRCэ 63,0

| HRC 61,4

| HB 632

| 2,44

| | HRCэ 63,5

| HRC 62,1

| HB 643

| 2,42

| | HRCэ 64,0

| HRC 63,2

| HB 659

| 2,39

| | HRCэ 64,5

| HRC 63,6

| HB 665

| 2,38

| | HRCэ 65,0

| HRC 63,9

| HB 670

| 2,37

| | HRCэ 65,5

| HRC 64,3

| HB 676

| 2,36

|

ГОСТ 1435-99

|

Данный тип решетки имеют металлы К, Na, Li, Та, W, Mo, Fea, Cr, Nb и др.

Данный тип решетки имеют металлы К, Na, Li, Та, W, Mo, Fea, Cr, Nb и др. Кубическую гранецентрированную решетку имеют следующие металлы: Са, Pb, Ni, Ag, Au, Pt, FeY и др.

Кубическую гранецентрированную решетку имеют следующие металлы: Са, Pb, Ni, Ag, Au, Pt, FeY и др. имеют следующие металлы: Ru, Cd, Mg, Zn

имеют следующие металлы: Ru, Cd, Mg, Zn

Маркировка сталей и сплавов

Маркировка сталей и сплавов