Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнить уточненный расчет массы поковки.Содержание книги

Поиск на нашем сайте

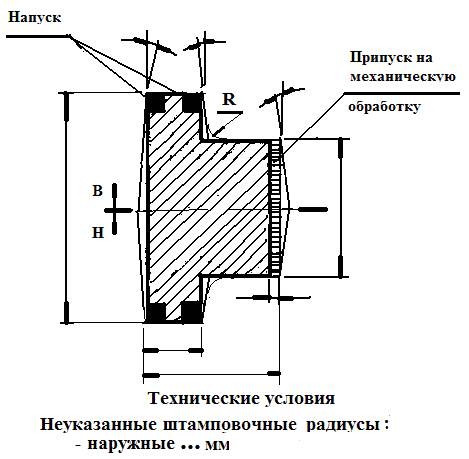

Масса поковки Мп = (Vп × γ)/ 1000, гдеМп – масса поковки, кг; Vп – объем поковки, см3; γ – плотность стали, г/см3 (γ=7,8 г/см3). Объем поковки отличается от объема детали на величину штамповочных уклонов, припусков на механическую обработку, радиусов закруглений и напусков. Объем металла, приходящийся на закругления радиуса R пересекающихся поверхностей (рис. 17 и рис. 23), рассчитывается как половина объема усеченного конуса, образующая которого проходит через места сопряжения радиуса с пересекающимися поверхностями. Объем металла, приходящийся на радиусы закруглений остальных поверхностей, при расчете массы поковки условно не учитывается.

Рассчитать КИМз

В себестоимости изготовления детали значительную долю составляют затраты на материал (около 60 %). Поэтому пути снижения себестоимости целесообразно искать в снижении расхода материала. Объем последующей механической обработки, связанной с получение детали из заготовки, с определенной степенью приближения оценивается коэффициентом использования металла заготовки – КИМз. Чем больше КИМз, тем меньше расход металла, удаляемого в отход при механической обработки заготовки, полученной обработкой давлением.

КИМз = Мд / Мп = Vд / Vп Разработать эскиз поковки

Эскиз поковки разрабатывается по эскизу детали Эскиз поковки выполняется с указанием размеров поковки, припусков на механическую обработку, напусков, штамповочных уклонов и радиусов закруглений. Штамповочные уклоны и радиусы закруглений на эскизе поковки наносятся сплошной тонкой линией. Штамповочные уклоны указываются в градусах (рис. 17 и рис. 23). Радиусы галтелей указываются на эскизе поковки. Радиусы закруглений поверхностей указываются в «Технических условия» как «Неуказанные штамповочные радиусы: - наружные … мм; - внутренние … мм». Оценить технологичность конструкции поковки по показателю Т (см. Приложение 6) При анализе на технологичность заполняется табл. 4. При этом знак «0» означает, что требования технологичности не характерны для данной конструкции поковки; «—» - требование технологичности не выполняется; «+» - требование технологичности выполняется. Далее рассчитывается показатель Тп. Тп = n / Nо, где: n – сумма выполняемых требований технологичности n = (∑«+»); Nо = (N - ∑«0»), где: N – общее количество требований технологичности (N = 9); ∑«0» - сумма требований технологичности, не характерных для данной конструкции поковки. Анализ технологичности конструкции поковки, получаемой горячей объемной штамповкой в открытых штампах (см. Приложение 6) Табл. 4

Содержание домашнего задания

1. Расчетная часть. 2. Привести рекомендации по назначению температурного интервала горячей обработки давлением с указанием цели предварительного нагрева штампуемой исходной заготовки и описанием явлений, возникающие в металле при нарушении температурных режимов нагрева. 3. Схемы штамповки плашмя или в торец (рис. 13 или рис. 18 соответственно) с обозначением позиций и указанием назначения элементов, с указанием температурного интервала горячей обработки давлением для конкретной марки стали (указать марку) и значений КИМз и Тп. 4. Эскиз поковки после штамповки с указанием напусков, штамповочных уклонов, радиусов закруглений, припусков на механическую обработку (рис. 14 и рис. 19). 5. Схемы обрезки заусенца (рис. 15 рис. 20) и (или) пробивки перемычки-пленки для полых деталей (рис. 21) с обозначением позиций и указанием назначения элементов. 6. Эскиз детали (рис. 16 или рис. 22) с указание размеров, обрабатываемых поверхностей, марки стали. 7. Эскиз поковки, поступающей на механическую обработку (рис. 17 или рис. 23). 8. Заполненная таблица анализа технологичности конструкции поковки, получаемой горячей объемной штамповкой в открытых штампах (табл. 4)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 284; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.103.33 (0.009 с.) |

а б

КИМз =

Тп =

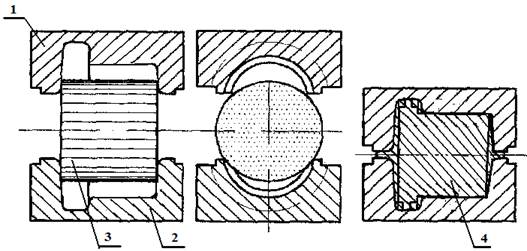

Рис. 13. Штамповка плашмя

а – начало штамповки; б – конец штамповки

а б

КИМз =

Тп =

Рис. 13. Штамповка плашмя

а – начало штамповки; б – конец штамповки

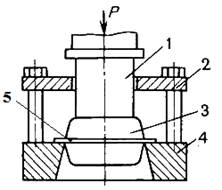

Рис. 14 Поковка после штамповки

Рис. 14 Поковка после штамповки

Рис. 15. Обрубка заусенца

Рис. 15. Обрубка заусенца

Материал (указать марку стали)

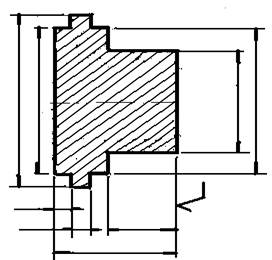

Рис. 16 Эскиз детали

Материал (указать марку стали)

Рис. 16 Эскиз детали

Рис. 17 Поковка, поступающая на механическую обработку

В,Н – плоскость разъема штампа

Рис. 17 Поковка, поступающая на механическую обработку

В,Н – плоскость разъема штампа

КИМз =

Тп =

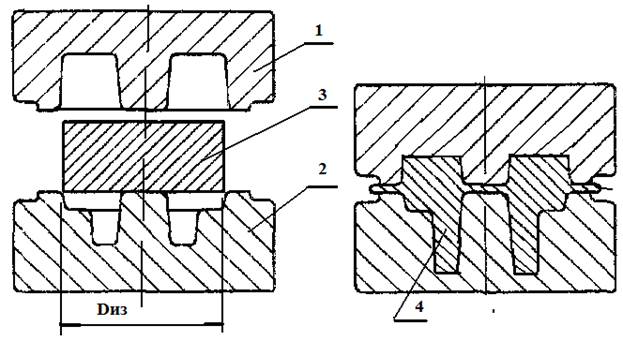

Рис. 18. Штамповка в торец

а – начало штамповки; б – конец штамповки; Dиз – диаметр исходной заготовки

КИМз =

Тп =

Рис. 18. Штамповка в торец

а – начало штамповки; б – конец штамповки; Dиз – диаметр исходной заготовки

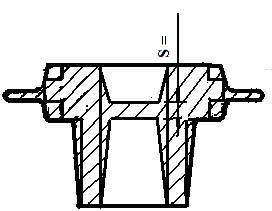

Рис. 19 Поковка после штамповки

Рис. 19 Поковка после штамповки

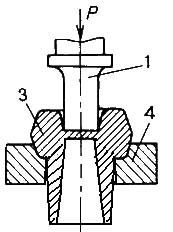

Рис. 20. Обрубка заусенца

Рис. 20. Обрубка заусенца

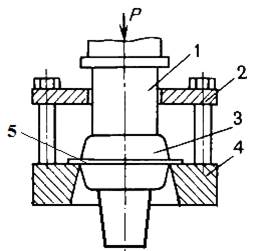

Рис. 21. Пробивка перемычки-пленки

Рис. 21. Пробивка перемычки-пленки

Материал (указать марку стали)

Рис. 22 Эскиз детали

Материал (указать марку стали)

Рис. 22 Эскиз детали

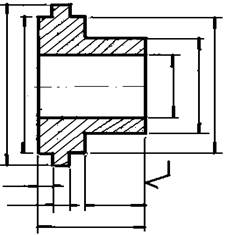

Рис. 23 Поковка, поступающая на механическую обработку

В, Н – плоскость разъема штампа

Рис. 23 Поковка, поступающая на механическую обработку

В, Н – плоскость разъема штампа