Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбрать расположение поковки в штампеСодержание книги

Поиск на нашем сайте

Семинар 7 Основные рекомендации по выбору плоскости разъема штампа.

1. Желательно, чтобы штамп имел один разъем. 2. Плоскость разъема штампа должна быть такой, чтобы поковка легко вынималась из штампа. 3. Наметки отверстия в поковке можно получить только в том случае, если их оси будут перпендикулярны плоскости разъема штампа (рис. 4).

4. Желательно, чтобы плоскость разъема штампа совпадала с плоскостью двух наибольших габаритных размеров поковки (при этом полости штампа будут иметь наименьшую глубину) (рис. 5, а)

5. С целью исключения сдвига одной половины штампа относительно другой, плоскость разъема штампа должна пересекать большую по сечению или объему поверхность поковки, что увеличивает сопротивление сдвигу (рис. 6).

Порядок выполнения домашнего задания. Выбрать оборудование для штамповки.

С целью повышения производительности процесса штамповки и снижения себестоимости поковки вследствие малых значений припусков на механическую обработку и штамповочных уклонов в качестве оборудования принимаются кривошипные горячештамповочные прессы (КГШП). Определить группы стали М Группа стали М поковок определяется по содержанию углерода и легирующих элементов (см. Приложение 3). Табл. 2

КГШП – кривошипные горячештамповочные прессы 7. Назначить радиусы закруглений углов поковки. Радиусы закруглений углов поковки облегчают ее извлечение из полости штампа, снижают вероятность появления в острых участках поковки трещин при ее изготовлении, а также увеличивают стойкость штампов. Различают радиусы закругления внутренних и наружных углов поковки (рис. 12, а). Радиус закругления внутреннего угла (Rв) - радиус закругления в сечении вогнутого участка поверхности поковки. Радиус закругления наружного угла (Rн) - радиус закругления в сечении выпуклого участка поверхности поковки

Радиусы закруглений наружных углов штампованной поковки Rн определяются в зависимости от массы поковки и глубины полости ручья штампа «h» (рис. 12, б) по таблице 3. Табл. 3

Радиусы закруглений внутренних углов штампованной поковки Rв = 3 × Rн, мм Полученные радиусы закруглений наружных и внутренних углов округляют до ближайшего значения из следующего стандартного ряда чисел: 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30 С целью снижения трудоемкости изготовления штампов из полученных величин выбирается одно минимальное значение радиуса закругления для наружных углов и одно для внутренних, которые и принимаются за действительные радиусы закруглений наружных и внутренних углов штампованной поковки. Если радиус закругления наружного угла больше припуска на механическую обработку Пм соответствующей наружной поверхности (рис. 12, в), то значение Rн принимается равным Пм, и округляется в меньшую сторону до ближайшего значения стандартного ряда.

Рассчитать КИМз

В себестоимости изготовления детали значительную долю составляют затраты на материал (около 60 %). Поэтому пути снижения себестоимости целесообразно искать в снижении расхода материала. Объем последующей механической обработки, связанной с получение детали из заготовки, с определенной степенью приближения оценивается коэффициентом использования металла заготовки – КИМз. Чем больше КИМз, тем меньше расход металла, удаляемого в отход при механической обработки заготовки, полученной обработкой давлением.

КИМз = Мд / Мп = Vд / Vп Разработать эскиз поковки

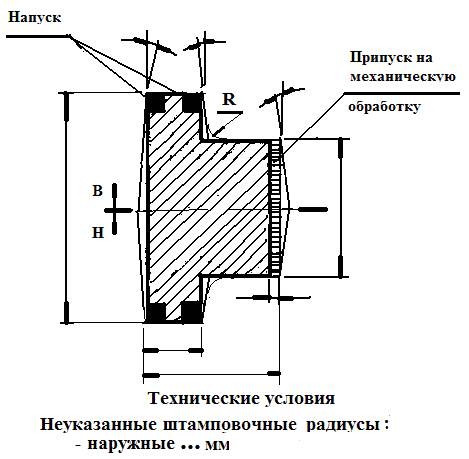

Эскиз поковки разрабатывается по эскизу детали Эскиз поковки выполняется с указанием размеров поковки, припусков на механическую обработку, напусков, штамповочных уклонов и радиусов закруглений. Штамповочные уклоны и радиусы закруглений на эскизе поковки наносятся сплошной тонкой линией. Штамповочные уклоны указываются в градусах (рис. 17 и рис. 23). Радиусы галтелей указываются на эскизе поковки. Радиусы закруглений поверхностей указываются в «Технических условия» как «Неуказанные штамповочные радиусы: - наружные … мм; - внутренние … мм». Табл. 4

Содержание домашнего задания

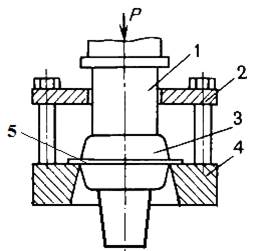

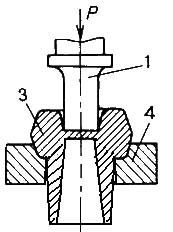

1. Расчетная часть. 2. Привести рекомендации по назначению температурного интервала горячей обработки давлением с указанием цели предварительного нагрева штампуемой исходной заготовки и описанием явлений, возникающие в металле при нарушении температурных режимов нагрева. 3. Схемы штамповки плашмя или в торец (рис. 13 или рис. 18 соответственно) с обозначением позиций и указанием назначения элементов, с указанием температурного интервала горячей обработки давлением для конкретной марки стали (указать марку) и значений КИМз и Тп. 4. Эскиз поковки после штамповки с указанием напусков, штамповочных уклонов, радиусов закруглений, припусков на механическую обработку (рис. 14 и рис. 19). 5. Схемы обрезки заусенца (рис. 15 рис. 20) и (или) пробивки перемычки-пленки для полых деталей (рис. 21) с обозначением позиций и указанием назначения элементов. 6. Эскиз детали (рис. 16 или рис. 22) с указание размеров, обрабатываемых поверхностей, марки стали. 7. Эскиз поковки, поступающей на механическую обработку (рис. 17 или рис. 23). 8. Заполненная таблица анализа технологичности конструкции поковки, получаемой горячей объемной штамповкой в открытых штампах (табл. 4)

Семинар 7 Основные рекомендации по выбору плоскости разъема штампа.

1. Желательно, чтобы штамп имел один разъем. 2. Плоскость разъема штампа должна быть такой, чтобы поковка легко вынималась из штампа. 3. Наметки отверстия в поковке можно получить только в том случае, если их оси будут перпендикулярны плоскости разъема штампа (рис. 4).

4. Желательно, чтобы плоскость разъема штампа совпадала с плоскостью двух наибольших габаритных размеров поковки (при этом полости штампа будут иметь наименьшую глубину) (рис. 5, а)

5. С целью исключения сдвига одной половины штампа относительно другой, плоскость разъема штампа должна пересекать большую по сечению или объему поверхность поковки, что увеличивает сопротивление сдвигу (рис. 6).

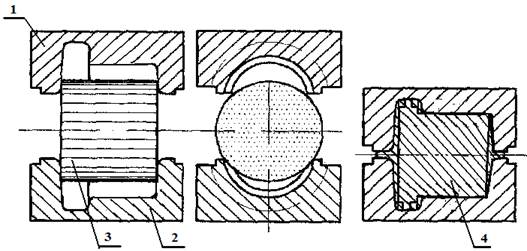

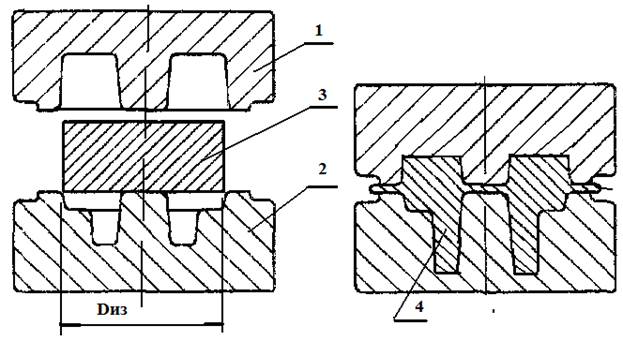

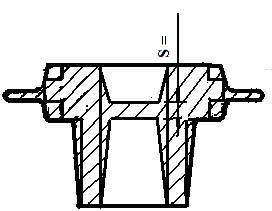

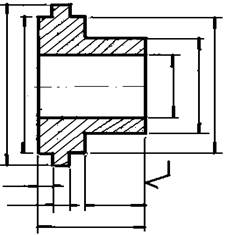

Порядок выполнения домашнего задания. Выбрать расположение поковки в штампе В зависимости от конструкции детали штамповка может выполняться в торец или плашмя (рис. 4, а и б соответственно). 1.1. Детали, имеющие внутренние полости и конфигурацию наружной поверхности, не мешающую извлечению поковки из штампа без назначения напусков. При штамповке в торец (рис. 4, а) формируется как внутренняя, так и наружная поверхность поковки. Поэтому изделия данного типа штампуются в торец. 1.2. Детали, не имеющие внутренних полостей. При штамповке плашмя формируется конфигурация наружной поверхности. Внутренние полости поковки не выполняются (рис. 4, б). Поэтому для изделий, у которых отсутствуют внутренние полости, назначается штамповка плашмя. 1.3. Детали, имеющие внутренние полости и конфигурацию наружной поверхности, мешающую извлечению поковки из штампа. При выборе расположения поковки в штампе (плашмя или в торец) руководствуются принципом уменьшения объема последующей механической обработки. Для этого рассчитывается объем напусков при штамповке плашмя или в торец. Например, деталь, представленная на рис. 7, имеет отверстие и наружную конфигурацию, мешающую извлечению поковки из штампа при штамповке в торец. В этом случае, для выбора расположения поковки в штампах, рассчитываются объемы напусков при штамповке плашмя и штамповке в торец. Если V1 ˂ V2, назначается штамповка плашмя. При V1 ˃ V2 – штамповка в торец. Если V1 = V2, назначается штамповка плашмя, т.к. при равных объемах последующей механической обработки после штамповки в торец необходима дополнительная операция по пробивке перемычки-пленки, что увеличивает себестоимость изделия..

2. Выбрать плоскость разъема штампа (см. Основные рекомендации по выбору плоскости разъема штампа) 3. Назначить напуски (если это необходимо). Напуски назначаются на тех участках поковки, где невозможно или нетехнологично изготавливать их по контуру. Например: а - отверстия диаметром менее 30 мм на поковках не выполняются; на них назначаются напуски, а отверстия высверливаются при последующей механической обработке поковки; б – если наружная или внутренняя поверхность изделия имеет выступающие части, мешающие извлечению поковки из штампа.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 1126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.234.146 (0.012 с.) |

а

а

б

б

а б

а б

Рис. 6 Выбор плоскости разъема штампа

Рис. 6 Выбор плоскости разъема штампа

а

а

б

б

в

в

а б

КИМз =

Тп =

Рис. 13. Штамповка плашмя

а – начало штамповки; б – конец штамповки

а б

КИМз =

Тп =

Рис. 13. Штамповка плашмя

а – начало штамповки; б – конец штамповки

Рис. 14 Поковка после штамповки

Рис. 14 Поковка после штамповки

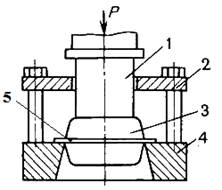

Рис. 15. Обрубка заусенца

Рис. 15. Обрубка заусенца

Материал (указать марку стали)

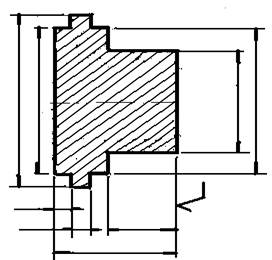

Рис. 16 Эскиз детали

Материал (указать марку стали)

Рис. 16 Эскиз детали

Рис. 17 Поковка, поступающая на механическую обработку

В,Н – плоскость разъема штампа

Рис. 17 Поковка, поступающая на механическую обработку

В,Н – плоскость разъема штампа

КИМз =

Тп =

Рис. 18. Штамповка в торец

а – начало штамповки; б – конец штамповки; Dиз – диаметр исходной заготовки

КИМз =

Тп =

Рис. 18. Штамповка в торец

а – начало штамповки; б – конец штамповки; Dиз – диаметр исходной заготовки

Рис. 19 Поковка после штамповки

Рис. 19 Поковка после штамповки

Рис. 20. Обрубка заусенца

Рис. 20. Обрубка заусенца

Рис. 21. Пробивка перемычки-пленки

Рис. 21. Пробивка перемычки-пленки

Материал (указать марку стали)

Рис. 22 Эскиз детали

Материал (указать марку стали)

Рис. 22 Эскиз детали

Рис. 23 Поковка, поступающая на механическую обработку

В, Н – плоскость разъема штампа

Рис. 23 Поковка, поступающая на механическую обработку

В, Н – плоскость разъема штампа

Рис. 7. Конструкция детали.

Один из фланцев мешает извлечению поковки из штампа при штамповке в торец

Рис. 7. Конструкция детали.

Один из фланцев мешает извлечению поковки из штампа при штамповке в торец

Рис. 8. Расположение изделия при штамповке плашмя.

V1 – объем напуска при штамповке плашмя.

Рис. 8. Расположение изделия при штамповке плашмя.

V1 – объем напуска при штамповке плашмя.

Рис. 9. Расположение изделия при штамповке в торец.

V2 – объем напуска при штамповке в торец.

Рис. 9. Расположение изделия при штамповке в торец.

V2 – объем напуска при штамповке в торец.