Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловой расчет и тепловой баланс карбюраторного двигателяСтр 1 из 5Следующая ⇒

Содержание Введение………………………………………………………………………...5 1 Тепловой расчет и тепловой баланс карбюраторного двигателя…………6 1.1 Тепловой расчет…………………………………………………………….6 1.1.1 Топливо…………………………………………………………………...6 1.1.2 Параметры рабочего тела………………………………………………..7 1.1.3 Параметры окружающей среды и остаточные газы……………………9 1.1.4 Процесс впуска…………………………………………………………...9 1.1.5 Процесс сжатия………………………………………………………….11 1.1.6 Процесс сгорания……………………………………………………….13 1.1.7 Процессы расширения и выпуска……………………………………...16 1.1.8 Индикаторные параметры рабочего цикла……………………………17 1.1.9 Эффективные показатели двигателя…………………………………..18 1.1.10 Основные параметры цилиндра и двигателя………………………...19 1.1.11 Построение индикаторной диаграммы карбюраторного двигателя………...……………………………………………...20 1.2 Тепловой баланс карбюраторного двигателя…………………………...24 2 Построение внешних скоростных характеристик бензинового двигателя……………………………………………………………27 3 Расчет кинематики и динамики двигателя………………………………...30 3.1 Расчет рядного карбюраторного двигателя……………………………..30 3.1.1 Кинематика……………………………………………………………...30 3.1.1.1 Выбор λ и длины Lш шатуна………………………………………….30 3.1.2 Динамика………………………………………………………………...33 3.1.2.1 Силы давления газов………………………………………………….33 3.1.2.2 Приведение масс частей кривошипно- шатунного механизма……………………………………………………………..33 3.1.2.3 Удельные и полные силы инерции…………………………………..35 3.1.2.4 Удельные суммарные силы…………………………………………..35 3.1.2.5 Крутящие моменты…………………………………………………...36 3.1.2.6 Силы, действующие на шатунную шейку коленчатого вала…………………………………………………………………..39 3.1.2.7 Силы, действующие на колено вала…………………………………42 3.1.2.8 Силы, действующие на коренные шейки……………………………45 4 Расчет основных деталей двигателя……………………………………….52 4.1 Расчет поршневой группы………………………………………………..52 4.1.1 Расчет поршня бензинового двигателя………………………………..52 4.1.2 Расчет поршневого кольца бензинового двигателя…………………..54

4.1.3 Расчет поршневого пальца карбюраторного двигателя………………55 Заключение…………………………………………………………………….59 Список использованных источников………………………………………...60 Введение Тепловой расчет позволяет с достаточной степенью точности аналитическим путем определить основные параметры вновь проектируемого двигателя, а также проверить степень совершенства действительного цикла реально работающего двигателя. В данном курсовом проекте основное внимание уделено расчету проектируемого двигателя. В связи с этим приводятся основные положения, необходимые для выбора исходных параметров, которые используются при выполнении как теплового, так и последующих расчетов двигателя. При расчете двигателя обычно задаются величиной номинальной мощности. Номинальной мощностью Ne называют эффективную мощность, гарантируемую заводом - изготовителем для определенных условий работы. В автомобильных и тракторных двигателях номинальная мощность равна максимальной мощности при номинальной частоте вращения коленчатого вала. Диаметр и ход поршня являются основными конструктивными параметрами двигателя. Диаметр цилиндра современных автомобильных и тракторных двигателей изменяется в достаточно узких пределах 60 — 150 мм и в основном зависит от типа и назначения двигателя. Ход поршня обычно характеризуется относительной величиной S/D, непосредственно связанной со скоростью поршня. В зависимости от величины S/D различают двигатели короткоходные (S/D<1) и длинноходные (S/D> 1). Современные бензиновые двигатели проектируются с соотношением S/D=1. На основе исходных данных проводят тепловой расчет двигателя, в результате которого определяют его основные параметры. Параметры, полученные в тепловом расчете, используются при построении скоростной характеристики и являются исходными при проведении кинематического и динамического расчетов, а также при расчете основных деталей двигателя.

Тепловой расчет и тепловой баланс карбюраторного двигателя Произвести расчеты четырехтактного карбюраторного двигателя, предназначенного для легковых автомобилей. Эффективная мощность карбюраторного двигателя Ne =50 кВт при частоте вращения коленчатого вала соответственно n =6000 мин-1.

Двигатель четырехцилиндровый, i =4 с рядным расположением. Система охлаждения жидкостная закрытого типа. Степень сжатия ε=7. Тепловой расчет При проведении теплового расчета для нескольких скоростных режимов обычно выбирают 3–4 основных режима. Для карбюраторных двигателей такими режимами являются: 1. Режим минимальной частоты вращения n min=600 - 1000 мин-1, обеспечивающий устойчивую работу двигателя; 2. Режим максимального крутящего момента при nM =(0,4 - 0,6) nN 3. Режим максимальной (номинальной) мощности при nN; 4. Режим максимальной скорости движения автомобиля при n max=(1,05 - 1,20) nN. С учетом приведенных рекомендаций и задания nN =6000 мин-1 (тепловые расчеты последовательно проводится для карбюраторного двигателя при n = 1000, 3000, 6000 и 6500 мин-1. Топливо В соответствии с заданной степенью сжатия ε=7 можно использовать бензин марки АИ-92. Средний элементарный состав и молекулярная масса бензина С=0,855; H=0,145 и mT=115 кг/кмоль. Низшая теплота сгорания топлива Н и =33,91С+125,6Н - 10,89(О - S) - 2,51(9Н - W)=33,91∙0,855+125,6∙0,145 - 2,51∙9∙0,145=43,93 МДж/кг=43930 кДж/кг. Параметры рабочего тела Теоретически необходимое количество воздуха для сгорания 1 кг топлива

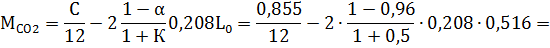

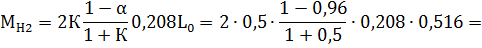

=14,957 кг возд/кг топл. Коэффициент избытка воздуха устанавливается на основании следующих соображении. На современных двигателях устанавливают многокамерные карбюраторы, обеспечивающие получение почти идеального состава смеси по скоростной характеристике. Возможность применения для рассчитываемого двигателя двухкамерного карбюратора с обогатительной системой и системой холостого хода позволяет получить при соответствующей регулировке как мощностной, так и экономичный состав смеси. Стремление получить двигатель достаточно экономичный и с меньшей токсичностью продуктов сгорания, которая достигается при α ≈ 0,95–0,98, позволяет принять α=0,96 на основных режимах, а на режимах минимальной частоты вращения α=0,86 (см. рис. 5.1). Далее непосредственный числовой расчет будет проводиться только для режимов максимальной мощности, а для остальных режимов окончательные значения рассчитываемых параметров проводятся в табличной форме. Количество горючей смеси М1 = α L0 + 1/ mT: для карбюраторного двигателя М1=0,96∙0,516+1/115=0,5041 кмоль гор.см./кг топл. Количество отдельных компонентов продуктов сгорания при К=0,5 и принятых скоростных режимах:

для карбюраторного двигателя

=0,0057 кмоль СО/кг топл;

=0,0029 кмоль Н2

Общее количество продуктов сгорания для карбюраторного двигателя М2= Таблица 1

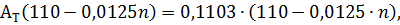

Процесс впуска Температура подогрева свежего заряда. С целью получения хорошего наполнения двигателя на номинальном скоростном режиме принимается ΔT N ==8˚С для карбюраторного двигателя. Тогда на остальных скоростных режимах значения ΔT N рассчитываются по формуле

Δ Т = где АТ =ΔT N /(110 - 0,0125 nN). Плотность заряда на впуске Pk=p0 ∙106/(RBT0)=0,1∙106/(287∙293)=1,189 кг/м3, где RB =287 Дж/(кг∙град) Потери давления на впуске. В соответствии со скоростными режимами (n=6000 мин-1) и при учете качественной обработки внутренних поверхностей впускных систем можно принять: для карбюраторного двигателя Δ где Аn = Потери давления на впуске карбюраторного двигателя при nN =6000 мин-1, Аn =95/6000=0,01696, тогда Δ Ра =2,8∙0,016962∙60002∙1,189∙10-6/2=0,0150 МПа. Давление в конце впуска в карбюраторном двигателе при nN =6000 мин-1 Ра = Р0 Коэффициент остаточных газов. При определении Тогда при nN =6000 мин-1

Температура в конце впуска: Тa =(T0 +Δ T + Коэффициент наполнения: карбюраторного двигателя

Таблица 2

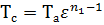

Процесс сжатия Средний показатель адиабаты сжатия Для карбюраторного двигателя при nN =6000 мин-1, Тa =345 K и ε=7 показатель адиабаты сжатия определен по номограмме (см. рис. 4.4) Давление в конце сжатия для карбюраторного двигателя при nN =6000 мин-1

Температура в конце сжатия для карбюраторного двигателя

Средняя мольная теплоемкость в конце сжатия а) свежей смеси (воздуха)

где tc=Tc- 273 К для карбюраторного двигателя б) остаточных газов

для карбюраторного двигателя при nN =6000 мин-1,

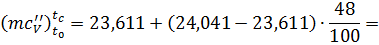

где 23,586 и 23,712 – значения теплоемкости продуктов сгорания при 400 ˚С соответственно при α=0,95 и α=1,00, взятые по табл. 3.8;

где 24,014 и 24,150 – значения теплоемкости продуктов сгорания при 500 ˚С соответственно при α=0,95 и α=1,00, взятые по табл. 3.8; Теплоемкость продуктов сгорания при tc =448 ˚С и α=0,96

в) рабочей смеси

для карбюраторного двигателя

Таблица 3

Процесс сгорания Коэффициент молекулярного изменения горючей Для карбюраторного двигателя nN =6000 мин-1

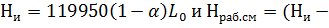

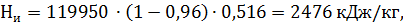

и 𝜇=(1,0636+0,0612)/(1+0,0612)=1,0599. Количество теплоты, потерянное вследствие химической неполноты сгорания топлива, и теплота сгорания рабочей смеси Δ Для карбюраторного двигателя при nN =6000 мин-1 Δ Hраб.см=(43930-2476)/0,5041 ∙ (1+0,0612)=77497 кДж/кмоль раб. см. Средняя мольная теплоемкость продуктов сгорания

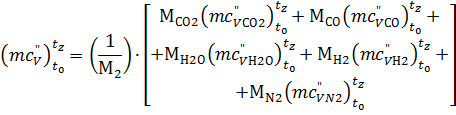

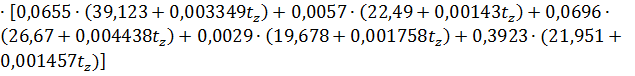

определяется по эмпирическим формулам, приведенным в табл. 3.6 для интервала температур от 1501 до 2800 ˚С: для карбюраторного двигателя

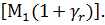

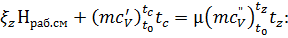

Коэффициент использования теплоты Температура в конце видимого процесса сгорания

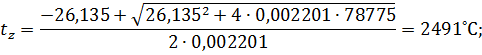

для карбюраторного двигателя при nN =6000 мин-1 0,89∙77497+ или

откуда

Тz=t z+273=2491+273=2764 Таблица 4

Максимальное давление сгорания теоретическое для карбюраторного двигателя

Максимальное давление сгорания действительное для карбюраторного двигателя

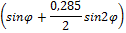

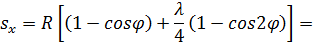

Степень повышения давления для карбюраторного двигателя λ= Кинематика 3.1.1.1 Выбор В целях уменьшения высоты двигателя без значительного увеличения инерционных и нормальных сил отношение радиуса кривошипа к длине шатуна предварительно принято в тепловом расчете λ=0,285. При этих условиях L ш= R /λ=35/0,285=122,8 мм. Построив кинематическую схему кривошипно-шатунного механизма (см. рис. 7.2), устанавливаем, что ранее принятые значения L ши λобеспечивают движение шатуна без задевания за нижнюю кромку цилиндра. Следовательно, перерасчета величин L ши λне требуется. Перемещение поршня

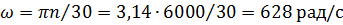

Расчет sx производится аналитическим методом через каждые 10˚ угла поворота коленчатого вала. Значения для Угловая скорость вращения коленчатого вала

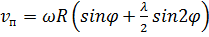

Скорость поршня

Значения для

Ускорение поршня

Значения для По данным табл. 12 построим графики (рис. 4) sx в масштабе M s=2 мм, υп – в масштабе Mj =500 м/c2 в мм. Масштаб угла поворота коленчатого вала Mφ =3˚ в мм. При j =0 υп=±υmax, а на кривой sx – это точка перегиба. Таблица 13

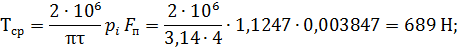

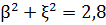

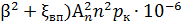

Динамика Сила давления газов Индикаторную диаграмму (см. рис. 1), полученную в тепловом расчете, развертываем по углу поворота кривошипа (рис. 5.1, a) по методу Брикса. Поправка Брикса R /λ/(2 M s)=35∙0,285/(2∙1)=4,99 мм, где M s - масштаб хода поршня на индикаторной диаграмме. Масштаб развернутой диаграммы; давлений и удельных сил Mp =0,05 МПа в мм; полных сил Mp = MРF п=0,05∙0,003847=0,000192 МН в мм, Mp =192 Н в мм, углы поворота кривошипа Mφ =3˚ в мм, или M’φ =4π/OB=4∙3,14/81,7=0,0653 рад в мм, где ОВ – длина развернутой индикаторной диаграммы, мм. По развёрнутой диаграмме через каждые 10˚ угла поворота кривошипа определяют значение ∆ pГ и заносят в гр. 2 сводной табл. 15 динамического расчета (в таблице значения даны через 30˚ и точка при φ=370˚). Удельные суммарные силы Удельная сила (МПа), сосредоточенная на оси поршневого пальца (гр.5): p=∆pГ + pj. Удельная номинальная сила(МПа) pN = ptgβ. Значения tgβ определяют для λ=0,285 по табл. 8.2 и заносят в гр. 6, а значения pN – в гр.7. Удельная сила (МПа), действующая вдоль шатуна(гр. 9): ps = p(1/cosβ). Удельная сила (МПа), действующая по радиусу кривошипа (гр. 11): pk = p cos (φ+β)/ cos β. Удельная (гр. 13) и полная (гр. 14) тангенциальные силы (МПа и кН): pT = p sin (φ+β)/ cos β и Т = pTF п= pT 0,003847∙103. По данным табл. 14 построим графики изменения удельных сил pj, p, ps, pN, pk и pT в зависимости от изменения угла поворота коленччатого вала φ (см. рис. 5.1). Среднее значение тангенциальной силы за цикл: по данным теплового расчета

по площади, заключенной между кривой pT и осью абсцисс (см. рис. 5.1, г):

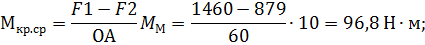

Т ср= p Tcp F п=0,180∙0,003847∙106=692 Н; Ошибка Δ=(689 - 692)∙100/689=0,5%. Крутящие моменты Крутящий момент одного цилиндра (гр. 15) Мкр.ц= TR=T ∙0,035∙103 H∙м. Период изменения крутящего момента четырехтактного двигателя с равными интервалами между вспышками θ=720/ i =720/4=180˚. Суммирование значений крутящих моментов всех четырех цилиндров двигателя осуществляется табличным методом (табл. 15) через каждые 10˚ угла поворота коленчатого вала и по полученным данным построим кривую M кр (рис. 5.1, д) в масштабе MМ =10 Н∙м в мм. Средний крутящий момент двигателя: по данным теплового расчета M кр.ср . = Mi = Me / ηМ= 79,6/0,8291=96 Н∙м; по площади, заключенной под кривой Mкр (рис. 9):

Максимальный и минимальный крутящие моменты (рис. 5.1, д) M кр.max=532 H∙м; M кр.min= - 255 H∙м.

Таблица 15

Расчет поршневой группы Заключение В данном курсовом проекте были произведены тепловой расчет и тепловой баланс карбюраторного двигателя, кинематический, динамический расчет бензинового двигателя и расчет поршневой группы двигателя. Все расчеты показали целесообразность конструкции данного типа двигателя. По результатам теплового расчета была построена индикаторная диаграмма и внешние скоростные характеристики карбюраторного двигателя. По результатам кинематического и динамического расчетов бензинового двигателя были построены следующие диаграммы: диаграммы перемещения, скорости и ускорения поршня; диаграмма сил, действующих в кривошипно-шатунной механизме; диаграмма крутящего момента двигателя; полярная диаграмма нагрузки на первую шатунную шейку; диаграмма нагрузки на первую шатунную шейку, развернутая по углу поворота коленчатого вала; условная диаграмма износа первой шатунной шейки; полярная диаграмма нагрузки на вторую коренную шейку, развернутая по углу поворота коленчатого вала; условная диаграмма износа второй коренной шейки. Также в ходе выполнения курсового проекта были закреплены знания, полученные при изучении теоретического курса дисциплины «Прикладные расчеты двигателей», освоена методика и получены практические навыки теплового расчёта и теплового баланса карбюраторного двигателя, кинематический и динамические расчеты бензинового двигателя и расчет поршневой группы.

Содержание Введение………………………………………………………………………...5 1 Тепловой расчет и тепловой баланс карбюраторного двигателя…………6 1.1 Тепловой расчет…………………………………………………………….6 1.1.1 Топливо…………………………………………………………………...6 1.1.2 Параметры рабочего тела………………………………………………..7 1.1.3 Параметры окружающей среды и остаточные газы……………………9 1.1.4 Процесс впуска…………………………………………………………...9 1.1.5 Процесс сжатия………………………………………………………….11 1.1.6 Процесс сгорания……………………………………………………….13 1.1.7 Процессы расширения и выпуска……………………………………...16 1.1.8 Индикаторные параметры рабочего цикла……………………………17 1.1.9 Эффективные показатели двигателя…………………………………..18 1.1.10 Основные параметры цилиндра и двигателя………………………...19 1.1.11 Построение индикаторной диаграммы карбюраторного двигателя………...……………………………………………...20 1.2 Тепловой баланс карбюраторного двигателя…………………………...24 2 Построение внешних скоростных характеристик бензинового двигателя……………………………………………………………27 3 Расчет кинематики и динамики двигателя………………………………...30 3.1 Расчет рядного карбюраторного двигателя……………………………..30 3.1.1 Кинематика……………………………………………………………...30 3.1.1.1 Выбор λ и длины Lш шатуна………………………………………….30 3.1.2 Динамика………………………………………………………………...33 3.1.2.1 Силы давления газов………………………………………………….33 3.1.2.2 Приведение масс частей кривошипно- шатунного механизма……………………………………………………………..33 3.1.2.3 Удельные и полные силы инерции…………………………………..35 3.1.2.4 Удельные суммарные силы…………………………………………..35 3.1.2.5 Крутящие моменты…………………………………………………...36 3.1.2.6 Силы, действующие на шатунную шейку коленчатого вала…………………………………………………………………..39 3.1.2.7 Силы, действующие на колено вала…………………………………42 3.1.2.8 Силы, действующие на коренные шейки……………………………45 4 Расчет основных деталей двигателя……………………………………….52 4.1 Расчет поршневой группы………………………………………………..52 4.1.1 Расчет поршня бензинового двигателя………………………………..52 4.1.2 Расчет поршневого кольца бензинового двигателя…………………..54 4.1.3 Расчет поршневого пальца карбюраторного двигателя………………55 Заключение…………………………………………………………………….59 Список использованных источников………………………………………...60 Введение Тепловой расчет позволяет с достаточной степенью точности аналитическим путем определить основные параметры вновь проектируемого двигателя, а также проверить степень совершенства действительного цикла реально работающего двигателя. В данном курсовом проекте основное внимание уделено расчету проектируемого двигателя. В связи с этим приводятся основные положения, необходимые для выбора исходных параметров, которые используются при выполнении как теплового, так и последующих расчетов двигателя. При расчете двигателя обычно задаются величиной номинальной мощности. Номинальной мощностью Ne называют эффективную мощность, гарантируемую заводом - изготовителем для определенных условий работы. В автомобильных и тракторных двигателях номинальная мощность равна максимальной мощности при номинальной частоте вращения коленчатого вала. Диаметр и ход поршня являются основными конструктивными параметрами двигателя. Диаметр цилиндра современных автомобильных и тракторных двигателей изменяется в достаточно узких пределах 60 — 150 мм и в основном зависит от типа и назначения двигателя. Ход поршня обычно характеризуется относительной величиной S/D, непосредственно связанной со скоростью поршня. В зависимости от величины S/D различают двигатели короткоходные (S/D<1) и длинноходные (S/D> 1). Современные бензиновые двигатели проектируются с соотношением S/D=1.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 554; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.135.224 (0.262 с.) |

кмоль возд/кг топл.;

кмоль возд/кг топл.;

кмоль СО2/кг топл;

кмоль СО2/кг топл;

кмоль Н2О

кмоль Н2О  ;

;

кмоль N2

кмоль N2  +

+  +

+  +

+  =С/12+H/2+0,792α L0 = 0,0655+0,0057+0,0696+0,0029+0,3923=0,5361 кмоль пр.сг/кг топл.

=С/12+H/2+0,792α L0 = 0,0655+0,0057+0,0696+0,0029+0,3923=0,5361 кмоль пр.сг/кг топл.

удельная газовая постоянная для воздуха.

удельная газовая постоянная для воздуха. и

и  =95 м/с. Тогда ΔР а на всех скоростных режимах двигателей рассчитывается по формуле

=95 м/с. Тогда ΔР а на всех скоростных режимах двигателей рассчитывается по формуле =(

=( /2,

/2, Δ Ра =0,1-0,0150=0,0850 МПа.

Δ Ра =0,1-0,0150=0,0850 МПа. для карбюраторного двигателя без наддува принимается коэффициент очистки

для карбюраторного двигателя без наддува принимается коэффициент очистки  , а коэффициент дозарядки на номинальном скоростном режиме -

, а коэффициент дозарядки на номинальном скоростном режиме -  что вполне возможно получить при подборе угла опаздывания закрытия впускного клапана в пределах 30

что вполне возможно получить при подборе угла опаздывания закрытия впускного клапана в пределах 30  60о. При этом на минимальном скоростном режиме (n =1000 мин-1) возможен обратный выброс в пределах 5%, т.е.

60о. При этом на минимальном скоростном режиме (n =1000 мин-1) возможен обратный выброс в пределах 5%, т.е.  . На остальных режимах значения

. На остальных режимах значения  можно получить, приняв линейную зависимость

можно получить, приняв линейную зависимость

Tr)/(1+

Tr)/(1+  )=(293+8+0,0612∙1070)/(1+0,0612)=345 K.

)=(293+8+0,0612∙1070)/(1+0,0612)=345 K.

(при ε=7, а также рассчитанных значениях Та) определяется по номограмме, а средний показатель политропы сжатия

(при ε=7, а также рассчитанных значениях Та) определяется по номограмме, а средний показатель политропы сжатия  принимается несколько меньше чем

принимается несколько меньше чем  =0,085∙71,378=1,2412 МПа, где n1 =1,378 принят несколько меньше k1 =1,3789

=0,085∙71,378=1,2412 МПа, где n1 =1,378 принят несколько меньше k1 =1,3789 =345∙71,378-1=721 К.

=345∙71,378-1=721 К. 20,6+2,638 ∙

20,6+2,638 ∙

=20,6+2,638∙10-3∙448=21,781 кДж/(кмоль∙град).

=20,6+2,638∙10-3∙448=21,781 кДж/(кмоль∙град). – определяется методом интерполяции по табл. 3.8:

– определяется методом интерполяции по табл. 3.8: и

и  ˚С

˚С 23,611,

23,611, 24,041,

24,041,

кДж/(кмоль∙град);

кДж/(кмоль∙град);

кДж/(кмоль∙град).

кДж/(кмоль∙град).

=

=  и рабочей смеси 𝜇=

и рабочей смеси 𝜇=

Δ

Δ  /

/

=(1/0,536)

=(1/0,536)  =24,656+0,002077

=24,656+0,002077  кДж/(кмоль∙град).

кДж/(кмоль∙град). зависит от совершенства организации процессов смесеобразования и сгорания топлива. Он повышается за счет снижения потерь теплоты газов в стенки цилиндра и неплотности между поршнем и цилиндром. При увеличении скоростного режима

зависит от совершенства организации процессов смесеобразования и сгорания топлива. Он повышается за счет снижения потерь теплоты газов в стенки цилиндра и неплотности между поршнем и цилиндром. При увеличении скоростного режима

∙448=1,0599∙(24,656+0,002077

∙448=1,0599∙(24,656+0,002077  ;

; +

+  -78775=0,

-78775=0,

;

;

˚С

˚С

=1,2412∙1,0599∙2764/721=5,0463 Мпа.

=1,2412∙1,0599∙2764/721=5,0463 Мпа. =0,85∙5,0463=4,2894 МПа.

=0,85∙5,0463=4,2894 МПа. =5,0463/1,2412=4,066.

=5,0463/1,2412=4,066. и длины L ш шатуна

и длины L ш шатуна

мм.

мм. при различных φ взяты из табл.7.1 как среднее между значениями при λ=0,28 и 0,29 и занесены в гр. 2 расчетной табл. 12 (для сокращения объема значения в таблице даны через 30˚).

при различных φ взяты из табл.7.1 как среднее между значениями при λ=0,28 и 0,29 и занесены в гр. 2 расчетной табл. 12 (для сокращения объема значения в таблице даны через 30˚). .

. =

=  м/c.

м/c. взяты из табл. 7.2 и занесены в гр. 4, а рассчитанные значения υп – гр. 5 табл. 12.

взяты из табл. 7.2 и занесены в гр. 4, а рассчитанные значения υп – гр. 5 табл. 12. м/c2.

м/c2. взяты из табл. 7.3 и занесены в гр. 6, а расчетные значения j – в гр. 7 табл. 12.

взяты из табл. 7.3 и занесены в гр. 6, а расчетные значения j – в гр. 7 табл. 12.