Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие о схемах раскроя бревен на пиломатериалыСодержание книги

Поиск на нашем сайте

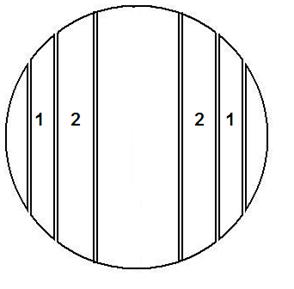

Выработка пиломатериалов требуемых размеров и качества при распиловке бревен связана с необходимостью выполнять в определенной последовательности технологический процесс формирования ширины, толщины и длины выпиливаемой пилопродукции. Распиловку бревен на пиломатериалы осуществляют различными способами, а выбор их зависит от породы сырья, его размеров и качества, предполагаемого назначения вырабатываемой пилопродукции, конструкции бревнопильных станков. Раскрой – совокупность операций распиловки для получения пиломатериалов необходимой толщины, ширины и длины и качества. По числу пил, одновременно участвующих в процессе, различают индивидуальный и групповой виды раскроя бревен. Индивидуальная распиловка осуществляется последовательно одной пилой; каждый рез назначается с учетом особенностей распиливаемого бревна. При групповом раскрое бревна раскраиваются несколькими пилами одновременно. Данный вид раскроя имеет широкое применение и является более производительным. Способы раскроя бревен обусловлены размером и качеством продукции, а также техническими требованиями к ней. Различают раскрой с ориентацией пропила относительно годичных слоев: радиальную — по радиусам годичных слоев, тангенциальную по касательным к ним, а также раскрой параллельно образующей бревен для получения пиломатериалов с минимальным наклоном волокон, что необходимо при производстве лыж. В условиях массовой выработки пиломатериалов используют два основных способа раскроя бревен — вразвал и с брусовкой. При раскрое бревен вразвал (Рис.1.1.) бревно пропускается один раз так, что плоскости всех пропилов параллельны между собой. В результате, получаются необрезные доски и два горбыля. Данным способом распиливают почти все сырье лиственных пород и часть хвойных пород — бревна диаметром 14... 16 см

Рис 1.1. Распиловка бревен вразвал.

а. б. Рис.1.2 – Распиловка бревен с брусовкой: а – распиловка на один брус; б – распиловка на два бруса. Преимущества раскроя бревна с брусовкой перед раскроем бревна вразвал заключаются в том, что она увеличивает процент выхода спецификационных обрезных пиломатериалов, позволяет получать обрезные доски одной ширины и лучшего сорта за счет использования качественных зон бревна. Недостатком является необходимость двух лесопильных станков, что увеличивает площадь цеха. Кроме данных способов раскроя бревен существуют и другие. Секторный — характеризуется тем, что бревна диаметром 26 см. и более распиливаются на секторы, а затем каждый сектор в отдельности раскраивается на При развально-сегментном способе раскроя бревен из средней части бревна диаметром 26 см и более получают два сегмента и несколько необрезных досок. Затем каждый сегмент раскраивается на радиальные полуобрезные доски. Брусово-сегментный способ раскроя бревен отличается от предыдущего тем, что из средней части бревна выпиливается брус, а полученные сегменты раскраиваются на тангенциальные пиломатериалы. Круговой способ раскроя бревен заключается в последовательном повороте бревна на 90° после отпиливания нескольких параллельных досок. Данный способ относится к индивидуальным и позволяет отделить здоровую древесину от пораженной, особенно в случаях с гнилью и ложным ядром. Агрегатный способ переработки является высокопроизводительным при переработке сырья мелких и крупных диаметров. Он дает возможность обработки сырья в одном агрегате. Но данный способ имеет такой недостаток как небольшой выход, так как вся боковая зона перерабатывается на технологическую щепу.

Поставом называют схему раскроя бревна на доски заданных толщин, а также группу пил, установленных в станке для распиловки бревна на доски заданных толщин. Постава могут быть: -По количеству досок: - четные (четное количество досок в поставе);- нечетные (нечетное количество досок в поставе). -По толщине досок: - пучковый (все доски одинаковой толщины); - смешанный (в поставе доски различной толщины). -По расположению досок: - симметричный;- несимметричный -По объемному выходу: - максимальный (обеспечивающий наибольший объемный выход); - оптимальный (обеспечивающий выход в соответствии с заданной спецификацией).

где d-диаметр бревна в вершине, мм; D-диаметр бревна в комле, мм. Параболическая зона бревна ограничивается для постава предельным охватом бревна постава, за пределами которого уже нельзя выпиливать досок. Величина предельного охвата поставом определяется из следующего выражения:

где с- средний сбег, мм/м; bmin, lmin- предельные минимальные размеры досок по ширине и длине, во внутрироссийском стандарте по умолчанию принимаются bmin=75 мм, lmin=1 м.

Требования, предъявляемые к составлению поставов, заключаются в достижении максимально возможного объемного, спецификационного и стоимостного выхода пилопродукции, т.е в более рациональном использовании круглых сортиментов, а именно: При составлении поставов желательно использовать распиловку с брусовкой. При этом толщину бруса нужно принимать из соотношения:

-Поставы должны быть симметричными относительно центра бревна, -Рекомендуется устанавливать небольшое число пил в бревнопильный станок, чтобы снизить объем опилок и увеличить производительность, -В одном поставе не должно быть досок, различающихся по толщине менее, чем на 5 мм, -Толстые доски должны выпиливаться в центральной части, толщины досок от оси бревна к периферии должны уменьшаться, -В зоне пропиленной пласти бруса (постели бруса) следует ставить толстые спецификационные пиломатериалы, -Рекомендуется составлять постава с небольшим количеством сечений пиломатериалов, -Не следует планировать к выработке пиломатериалы шириной менее 75 мм и короче 1 м, -Толщина центральных и сердцевинных досок должна выбираться из установленных величин в соответствии с диаметром.

Составлением поставов называют – определение толщин досок в поставе и их расположение. Порядок составления постава рассмотрим на примере 1. Пример 1. Составить постав на распиловку березового бревна с брусовкой, если вершинный диаметр d=26 см, пропил на первом проходе t=3,6 мм, а на втором t=4 мм, влажность W=15 %. Решение. Распиловку с брусовкой производят в два прохода (рис.1.2). Определяем возможную толщину выпиливаемого бруса по формуле (3)

По таблице рекомендуемого количества досок при распиловке бревен определяем количество пар необрезных досок, выпиливаемых за пластью бруса, берем 2 пары. Пронумеруем доски от периферии к центру (рис.1.3).

Рис.1.3.Схема нумерации досок нечетного постава Определять толщины будем от центра к периферии. Определим расстояние от центра бревна до внутренней пласти доски №2:

где

Определим по графику оптимальную толщину доски №2: на горизонтальной оси графика откладываем

Принимаем стандартную толщину доски №2:

Определим расстояние от центра бревна до внутренней пласти доски №1:

Определим по графику оптимальную толщину доски №1:

Постав на первом проходе имеет вид: Определим общую ширину выбранного постава на первом проходе найдем по формуле(6):

Постель бруса вычисляется по формуле(8):

Вычислим постель бруса:

Путем подбора уложим в постель бруса 7 досок толщиной 27мм. Их охват составит 226,1мм. За пластью бруса по данным таблицы ничего выпиливать не будем. Постав для второго прохода имеет вид

Порядок расчета поставов Расчет постава – определение оптимальных размеров выпиливаемых досок по ширине и длине. Для расчета поставов необходимы величина сбега, вершинный диаметр, длина бревна и структура постава. Рассмотрим расчет постава, составленного в примере 1. Пример 2. Рассчитать постав при распиловке бревен с выпиловкой трех брусьев (пример 1). Диаметр бревна в вершине d=26см, коэффициент сбега К=1,2, пропил на первом проходе t=3,6мм, на втором t=4 мм, влажность W=15 %, длина бревна L=5м, объем бревна g=0,320м3. Решение. Определим диаметр бревна в комле по формуле D=k∙d,где (9) d-диаметр бревна в вершине,см k-коэффициент сбега

Величина сбега определяется из формулы c=D-d/L,где (10) D-диаметр бревна в комле,см L-длина бревна, м

Найдем величину пифагорической зоны по формуле (1)

для полупостава Величина предельного охвата определяется из формулы (2)

для полупостава Для той же нумерации досок на первом проходе определим расстояние от центра бревна до наружной пласти бруса и доски.

Сравним:

Оптимальная длина равна длине бревна.

Оптимальная длина определяется по формуле

Так как наименьшая толщина, заданная нам не помещается за постелью бруса, то досок больше выпиливать не будем, По диаметрам 28, 30; 34 и 40 см расчет производится аналогично как для диаметра 26см. Результаты расчетов приведены в таблице 1. Таблица 1 Ведомость поставов.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1747; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.46.108 (0.007 с.) |

Раскрой бревен с брусовкой (Рис.1.2) осуществляется в два этапа (прохода). Сначала из бревна получают двухкантный брус, необррезные доски и два горбыля (первый проход). Затем брус распиливается в продольном направлении перпендикулярно его пропиленным пластям на обрезные и необрезные доски (второй проход). При раскрое бревен диаметром 40 см и более на первом проходе возможна выпиловка нескольких брусьев. С брусовкой раскраиваются почти 60 % всего сырья, в основном хвойного, диаметром 18 см и более.

Раскрой бревен с брусовкой (Рис.1.2) осуществляется в два этапа (прохода). Сначала из бревна получают двухкантный брус, необррезные доски и два горбыля (первый проход). Затем брус распиливается в продольном направлении перпендикулярно его пропиленным пластям на обрезные и необрезные доски (второй проход). При раскрое бревен диаметром 40 см и более на первом проходе возможна выпиловка нескольких брусьев. С брусовкой раскраиваются почти 60 % всего сырья, в основном хвойного, диаметром 18 см и более.

радиальные или тангенциальные пиломатериалы. Число секторов может быть от 4 до 8, в зависимости от диаметра бревна.

радиальные или тангенциальные пиломатериалы. Число секторов может быть от 4 до 8, в зависимости от диаметра бревна. 1.2 Понятие о поставах

1.2 Понятие о поставах Согласно теории раскроя принято считать, что продольное сечение бревна делится на пифагорическую и параболическую зоны. В зависимости от того, в какой зоне лежит доска или брус их размеры будут определяться по разным формулам. Пифагорическая зона – зона между двумя плоскостями внутри бревна, из которой выпиливаются доски длиной равной длине бревна. Величина пифагорической зоны бревна определяется по формуле:

Согласно теории раскроя принято считать, что продольное сечение бревна делится на пифагорическую и параболическую зоны. В зависимости от того, в какой зоне лежит доска или брус их размеры будут определяться по разным формулам. Пифагорическая зона – зона между двумя плоскостями внутри бревна, из которой выпиливаются доски длиной равной длине бревна. Величина пифагорической зоны бревна определяется по формуле: ,мм, (1)

,мм, (1) ,мм, (2)

,мм, (2) 1.3 Правила и технологические требования при составлении поставов

1.3 Правила и технологические требования при составлении поставов (3)

(3) 1.4 Порядок составления поставов

1.4 Порядок составления поставов мм, принимаем

мм, принимаем

,…………………………………………(4)

,…………………………………………(4) - усушка бруса, мм;

- усушка бруса, мм; - ширина пропила, мм.

- ширина пропила, мм. =

=  мм

мм =21 мм

=21 мм

=22 мм

=22 мм =

=  +t+

+t+  ,мм…………………………………..(5)

,мм…………………………………..(5) =16 мм

=16 мм Принимаем стандартную толщину доски №1:

Принимаем стандартную толщину доски №1: =16 мм

=16 мм , но исходя из требований к распиловке данного сырья на лыжные заготовки принимаем постав

, но исходя из требований к распиловке данного сырья на лыжные заготовки принимаем постав  .

. Определим охват бревна поставом на первом проходе по формуле (7):

Определим охват бревна поставом на первом проходе по формуле (7):

,

, мм

мм

2 Расчет поставов

2 Расчет поставов

.

.

.

.

, следовательно, брус лежит в пифагорической зоне. Оптимальная ширина этого бруса будет определяться по формуле:

, следовательно, брус лежит в пифагорической зоне. Оптимальная ширина этого бруса будет определяться по формуле: (11)

(11)

, следовательно, доска лежит в параболической зоне. Оптимальная ширина этой доски будет определяться по формуле

, следовательно, доска лежит в параболической зоне. Оптимальная ширина этой доски будет определяться по формуле (12)

(12) , округляем ширину до стандартной 80 мм.

, округляем ширину до стандартной 80 мм. (13)

(13) , принимаем стандартную длину 2,5 м.

, принимаем стандартную длину 2,5 м. На втором проходе из постели бруса выпиливаются обрезные доски, которые имеют длину бревна, а их ширина равна толщине бруса.

На втором проходе из постели бруса выпиливаются обрезные доски, которые имеют длину бревна, а их ширина равна толщине бруса. (минимальная толщина 20 мм).

(минимальная толщина 20 мм). d=28см; L=5м; q=0,370 куб. м; k=1,2; D=33,6 см; t=3,6/4 мм; W=15 %; c=1,12 см/м; e(пред)=160 мм; e(пиф)=123,6мм

d=28см; L=5м; q=0,370 куб. м; k=1,2; D=33,6 см; t=3,6/4 мм; W=15 %; c=1,12 см/м; e(пред)=160 мм; e(пиф)=123,6мм

-

-

32,3

32,3

5

5

4,7432

4,7432

27

27

4,7432

4,7432

80,75

80,75