Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика дефектации и оборудование, используемое для дефектации суднаСодержание книги

Поиск на нашем сайте

Выполнению ремонтных работ предшествует выявление дефектов деталей, которые должны быть устранены в процессе ремонта. Дефектация при всех видах ремонта начинается с наружного визуального осмотра дефектуемых деталей, узлов или элементов корпуса. При наружном осмотре можно установить такие дефекты, как коррозионное разрушение листов обшивки корпуса, сварных швов, вмятины, надрывы, трещины, наработки. Для выявления дефектов, не обнаруживаемых визуальным осмотром, применяют так называемые капиллярные методы дефектоскопии: мелово-керосиновую, масляную, цветную, люминесцентную пробы, магнитный, а также ультразвуковой и рентгеновский способы, гамма-дефектоскопию, гидравлическое и воздушное испытания. При мелово-керосиновой пробе деталь погружают в керосин на 15 мин, после чего насухо вытирают. На ее поверхность наносят тонкий слой мелового раствора, который затем высушивают. Если есть трещина, то из нее на просушенный слой мела выступает керосин в виде темной полосы. Мелово-керосиновой пробе подвергают отдельные участки электросварных швов, которые не представляется возможным испытать иными способами. В этом случае с одной стороны на шов наносят тонкий слой мелового раствора, с противоположной стороны поливают керосином при помощи шприц-масленки. Если металл шва неплотный или имеются трещины, на стороне, покрытой меловым раствором, обнаруживают жировые пятна. Технология масляной пробы аналогична мелово-керосиновой, только время выдержки детали в масле составляет 2—3 ч. Цветная проба основана на свойстве раствора, содержащего яркий краситель или пигмент, проникать в мелкие трещины на поверхности детали и выявлять их конфигурацию после покрытия поверхности проявляющим составом. Применяют раствор следующего состава: 65% керосина, 30% трансформаторного масла и 5% скипидара. В раствор добавляют 5—6 г красителя (судана или жирового оранжа) на 1 л воды. Малые детали окунают в раствор, на поверхность больших деталей его наносят кистью. После 5—10 мин раствор смывают сильной струей воды. Затем разводят в воде каолин до консистенции см,етаны, добавляют к нему для лучшей смачиваемости 10 г сульфинола на 1 л воды, покрывают этим составом проверяемую поверхность и просушивают теплым воздухом. Точные очертания дефекта появятся на каолиновом слое в виде красного или оранжевого изображения. Можно получить и фотографию дефекта. Для этого накладывают на поверхность детали вместо слоя каолина ватманскую бумагу. После 10— 15-минутного подогрева детали на бумаге отобразится очертание дефекта. Люминесцентная проба также служит для обнаружения поверхностных дефектов. Люминесценцией называется явление, при котором какие-либо вещества, поглощая лучистую энергию (ультразвуковые лучи), сами светятся в течение некоторого времени (флюоресцируют). Этот вид дефектоскопии осуществляют следующим образом: приготовляют люминесцирующий раствор (люминофор) из бензина и зелено-золотистого дефектоля. На очищенный участок детали кистью наносят раствор или деталь погружают в него. Раствор обладает хорошей смачиваемостью, легко проникает в трещины и хорошо смачивается. После 10—15-минутной выдержки раствор смывают сильной струей воды, направленной параллельно проверяемой поверхности. Эту поверхность просушивают теплым воздухом, покрывают порошком силикагеля и при помощи ртутно-кварцевой лампы просвечивают в затемненном помещении ультрафиолетовыми лучами. Силикагель, проникая в трещины, светится. Его свечение можно сфотографировать.

Метод магнитной дефектоскопии служит для выявления поверхностных и внутренних дефектов стальных и чугунных деталей и подразделяется на виды: магнитно-порошковый и магнитно-индукционный. Для выявления только поверхностных пороков применяют индукционный метод, а пороков обоих видов — метод магнитных порошков (суспензий). При индукционном методе деталь намагничивают электрическим током и наблюдают при помощи катушки-искателя и контрольных приборов — гальванометров или сигнальных ламп за изменением электродвижущей силы в разных точках. Метод магнитных порошков основан на свойстве окислов железа (окалины или кракуса), помещенных в магнитное поле, ориентироваться в направлении наибольшего увеличения плотности магнитного потока, возникающего в местах расположения дефектов детали при ее намагничивании. Иногда вместо порошков применяют суспензии, т. е. растворы, состоящие из керосина или трансформаторного масла со взвешенными частицами порошков (20—30 г на 1 л жидкости). Можно раствор наносить кистью или погружать в него деталь. Этот способ дефектоскопии применим при любом положении детали. Широкое распространение получила ультразвуковая дефектоскопия, выявляющая дефекты на значительной глубине от поверхности детали (от 1 до 6 см). Физическая сущность этого способа основана на том, что звуковые волны с частотой колебаний до 20 кГц, которые называют ультразвуковыми, способны проникать в глубину детали. Основными параметрами ультразвуковых волн являются длина волны, скорость ее распространения и частота колебаний. Короткие звуковые волны обладают способностью проникать в металлические изделия толщиной до 10 м.

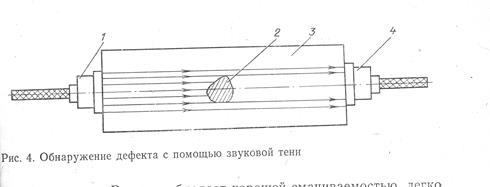

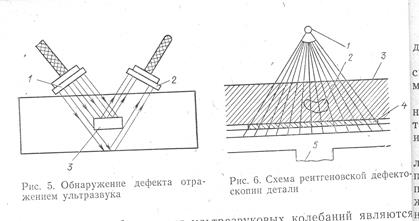

Источником образования ультразвуковых колебаний являются излучатели, изготовленные из материалов, обладающих свойствами электро-1 или магнитострикции2. Применяют три метода дефектоскопии с использованием ультразвуковых волн: теневой, отражения и резонансный. Дефект с помощью звуковой тени (рис. 4) можно обнаружить следующим образом. Ультразвук, направляемый от излучателя 1 через деталь 3, улавливается приемником 4. Если на своем пути ультразвуковые волны встречают дефект в виде раковины 2 или трещины, то происходит уменьшение или исчезновение их, т. е. они не принимаются приемником. Метод отражения ультразвука заключается в том, что приемник 2 (рис. 5), расположенный на одной поверхности с излучателем 1, улавливает преломленные ультразвуковые волны от дефекта 3. Обнаружение дефектов с помощью явления резонанса основано на изменении частоты пьезоизлучателя до момента возникновения резонанса. При отсутствии дефектов в детали явление резонанса наступает при определенном значении частоты, соответствующей проверяемой толщине детали. При наличии дефекта в виде раковины, трещины или расслоений толщина детали оказывается меньшей (точнее, путь волны) и явление резонанса наступает при другой частоте, отличной от тарированной. Для полученич качественных* результатов проверки поверхности соприкосновения с излучателем должны быть тщательно очищеныи покрыты контактной средой. В качестве контактной среды можно применять трансформаторное или веретенное масло, глицерин, автол и др. Явление, заключающееся в том, что диэлектрики, находясь в электрическом поле, испытывают механические воздействия, под влиянием которых они деформируются, т е изменяют свои размеры Явление, состоящее в том, что в ферромагнитных материалах, находящихся в магнитном поле, возникают механические напряжения, в результате чего их размеры изменяются Для грубо обработанных поверхностей лучше использовать среды с большей вязкостью. Широкое распространение получили ультразвуковые дефектоскопы импульсные, способные обнаруживать дефекты малых размеров на глубинах в несколько метров. Рентгеновская дефектоскопия и гамма-дефектоскопия основаны на свойствах рентгеновских лучей и гамма-лучей просвечивать металл на значительную глубину: до 80—200 мм — при рентгеновском излучении и 300 мм — при гамма-излучении (рис. 6). При прохождении через деталь 3 рентгеновские лучи и гамма-лучи, излучаемые источником 1, теряют часть своей энергии Лучи, прошедшие через раковину 2, трещины или другие дефекты в виде пустот, будут иметь большую интенсивность. Так создается изображение 5 дефектов (график интенсивности излучения), которое можно проектировать на флюоресцирующий экран или высокочувствительную фотопленку 4. На проявленной пленке дефектные места будут выделяться в виде более темных пятен, а на экране — в виде яркого свечения. При гидравлическом испытании проверяют непроницаемость отсеков судна, наружной обшивки, палуб, паровых котлов, воздухохранителей, а также сопрягаемых деталей механизмов (плотность посадки втулки рабочего цилиндра в блок), клапанные коробки и т. п. Испытание воздухом применяется для тех же целей, что и гидравлическое, но этот способ менее трудоемок Перед испытанием отсека его оборудуют соответствующим образом: внутри устанавливают один манометр, на крышке горловины — другой, отсек должен иметь предохранительный клапан. Воздух под давлением подается из заводской магистрали или от компрессора через редукционный клапан. Давление воздуха при испытании наддувом принимается равным половине водяного давления, но не более 0,025 МПа (0,25кгс/см2). По результатам дефектации детали группируют на годные, которые можно отремонтировать, и подлежащие замене. При этом подробно описывают обнаруженные дефекты. Детали, подлежащие замене, помечают красной краской, а поврежденные места окрашивают в зеленый цвет.

Раздел 2 вопрос 2

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 972; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.36.36 (0.007 с.) |