Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава первая. Тепловой расчет котла бкз-220-100фСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Введение Современный энергетический котельный агрегат большой мощности представляет собой очень сложное и большое сооружение. Котлы, установленные на ТЭС 20-25 лет назад, когда повышению их экологических показателей еще не уделялось должного внимания, работают с такой концентрацией оксидов азота и серы в уходящих газах, которая в несколько раз превышает существующие нормы. Поэтому одной из основных задач государственной научно-технической программы России является разработка новых технологий сжигания твердого топлива не только для вновь проектируемых, но и для действующих электростанций с целью уменьшения их негативного влияния на окружающую среду. С другой стороны, напряжённость топливного баланса энергопроизводящих предприятий, связанная с неритмичностью постановок топлива и постановками некачественного и непроектного топлива, снижает эффективность их эксплуатации, в ряде случаев требует реконструкции котельных агрегатов, а также вспомогательного оборудования котельных цехов. Решение этих задач может быть достигнуто только при наличии высококвалифицированных кадров инженеров-теплоэнергетиков, подготовка которых является важнейшей задачей высших учебных заведений.

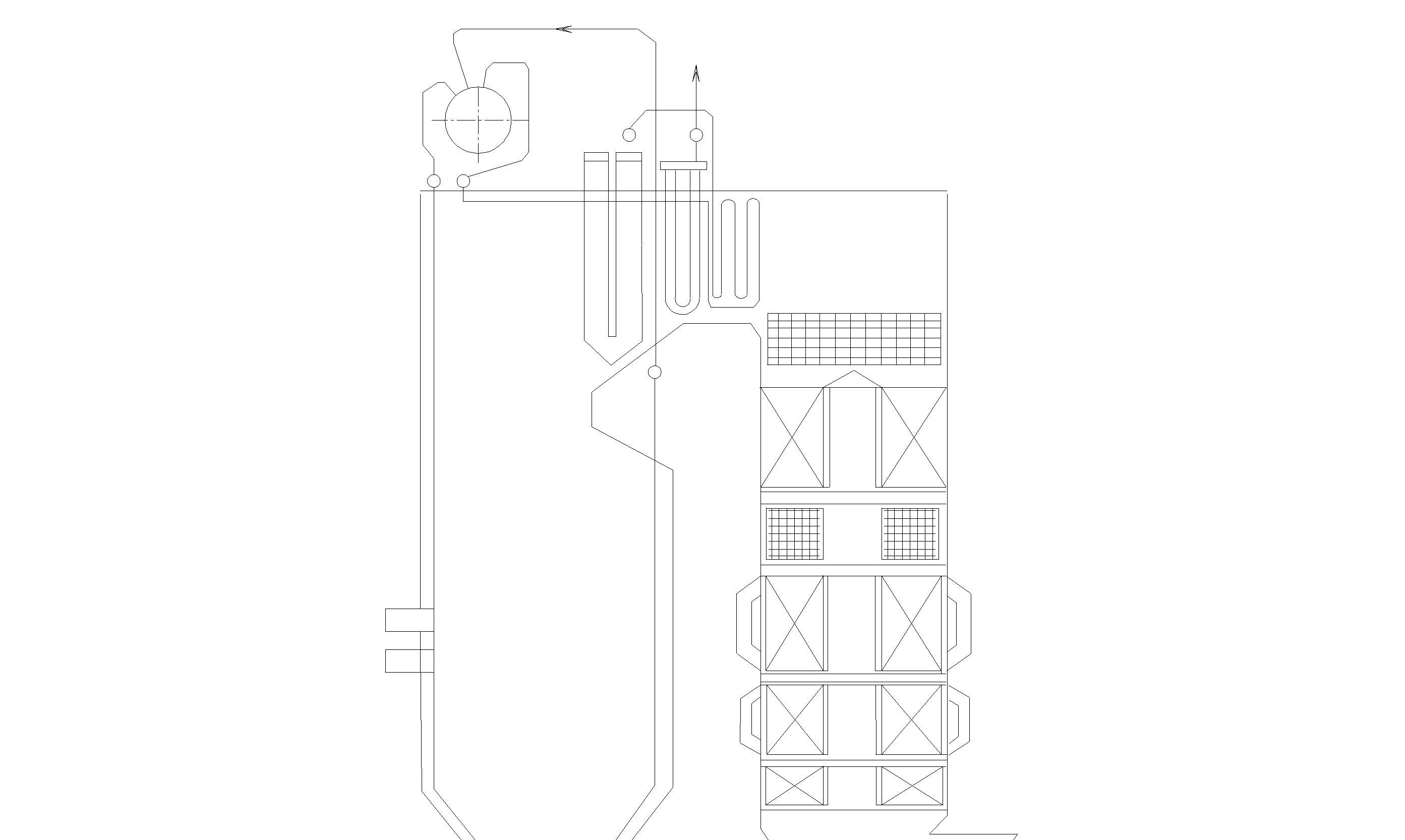

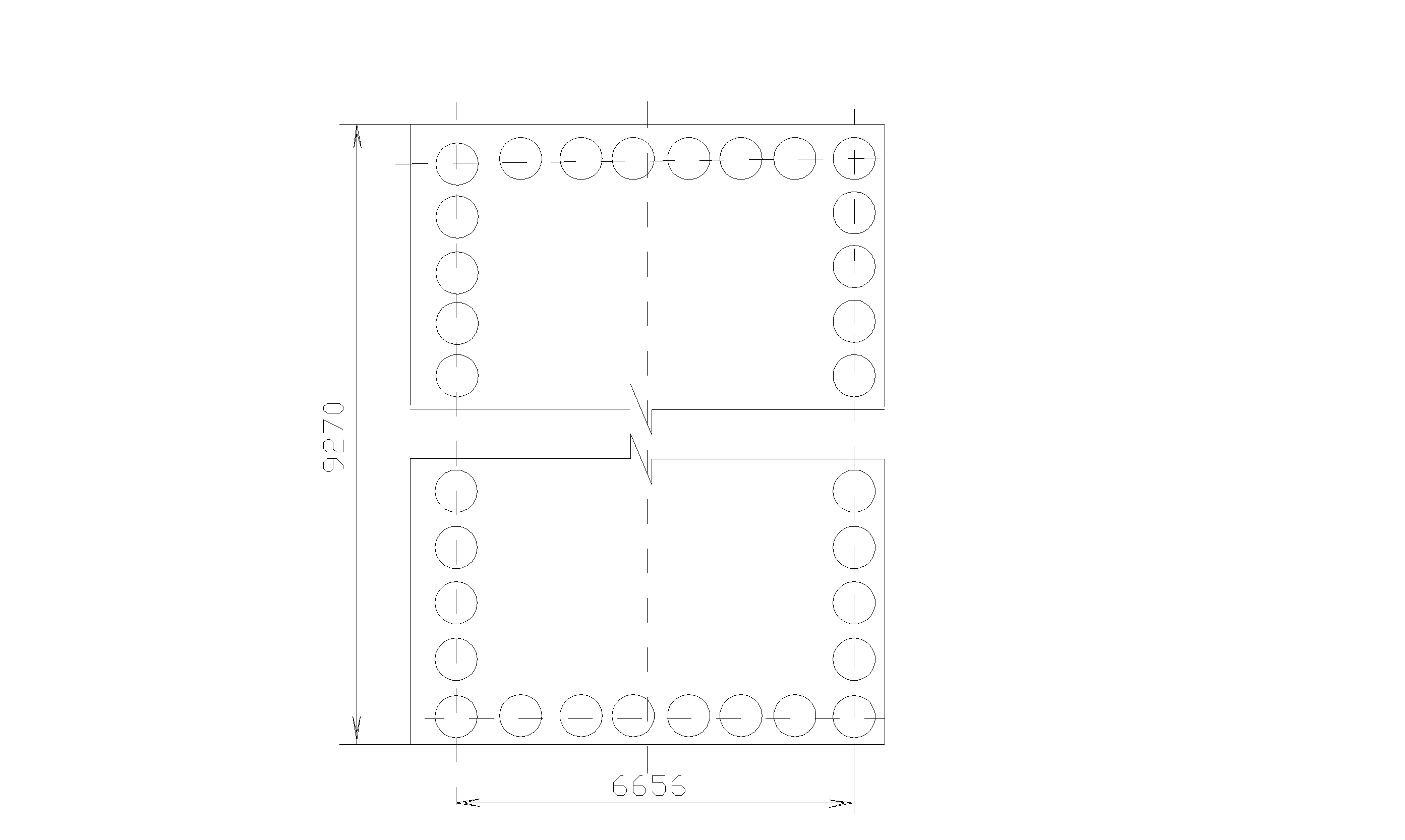

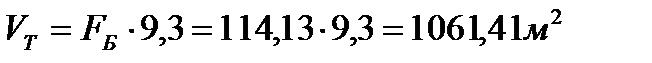

Глава первая. Тепловой расчет котла БКЗ-220-100Ф Краткое описание котла. Котельный агрегат типа БКЗ-20-100 Барнаульского котельного завода однобарабанный с естественной циркуляцией предназначен для сжигания рядовых Черемховских углей и отсевов Черемховского угля. В настоящее время на котле сжигаются угли Большесырского разреза. Компоновка котла выполнена по П-образной схеме. Топка представляет собой первый (восходящий) газоход. В верхнем газоходе расположен пароперегреватель, во втором газоходе расположены водяной экономайзер и воздухоподогреватель, установленные в рассечку. Водяной объем котла – 64 м3; Паровой объем котла – 34 м3. Топочная камера. Топочная камера прямоугольного сечения в плане имеет размеры (по осям труб) 6656 х 9536 мм и объем 1061,4 м³. Стены топочной камеры полностью заэкранированы трубами 60 х 6 мм. Экраны топки разделены на 14 самостоятельных циркуляционных контуров по числу монтажных блоков. Экранные трубы каждого контура входят в камеры Ǿ 273 х 35 мм. Камеры по пару соединяются с барабаном котла трубами 133 х 10 мм. На выходе из топки установлены ширмовые поверхности пароперегревателя. Под ширмами трубы заднего экрана топочной камеры образуют «порог», верхняя плоскость которого является продолжением наклонного пода верхнего горизонтального газохода. Порог предназначен для улучшения аэродинамики газового потока на выходе из топки и затенения наружных труб ширм от действия прямого излучения факела. Трубы заднего экрана собираются в камеры на отметке 19600 мм, откуда пароводяная смесь по трубам Экранные панели подвешены за верхние камеры и при помощи подвесной системы крепятся к каркасу котла. Для придания экранам жесткости все трубы дополнительно крепятся поясами жесткости. Пояса жесткости связывают все трубы в единую систему, которая крепится вверху и свободно расширяется вниз. Для растопки котла и подсвечивания факела при низких нагрузках предусмотрено шесть мазутных форсунок с паровым распыливанием. Обмуровка котла натрубная, облегченная, состоящая из огнеупорного бетона, трех слоев совелитовых плит с совелитовой обмазкой между слоями и уплотнительной магнезитовой обмазкой. На рис.1 представлена принципиальная схема котельного агрегата БКЗ-220-100Ф.

Рис.1 Принципиальная схема котельного агрегата БКЗ-210-100 Пароперегреватель. На котле установлен радиационно-конвективный пароперегреватель. Радиационная часть пароперегревателя выполнена виде потолочного пароперегревателя и полурадиационных ширмовых поверхностей, расположенных в котле. Конвективные поверхности пароперегревателя расположены в горизонтальном газоходе котла. Схема движения пара по пароперегревателю следующая: пар из барабана котла по 12 трубам ø133 Пройдя 8 средних ширм, пар попадает в выходные камеры этих ширм, откуда по 4 трубам справа и слева направляется во входные камеры крайних прямоточных частей “горячего пакета”, из которых каждый состоит из 29 пакетов змеевиков (по 3петли в каждом пакете). Пройдя крайние пакеты, пар поступает в камеры регуляторов перегрева IIой ступени, в которых одновременно с охлаждением осуществляется еще один переброс из правой крайней части в левую среднюю, и наоборот. Выйдя из камер регуляторов перегрева IIой ступени, пар поступает во входные камеры средней части горячих пакетов, каждый из которых состоит из 30 пакетов змеевиков (по 3 петли в каждом пакете), и пройдя их прямотоком пар поступает в выходные камеры, откуда по 8 перепускным трубам ø133 Конвективная шахта. Конвективная шахта представляет собой опускной газоход с размещенными в ней в рассечку водяным экономайзером и трубчатым воздухоподогревателем. В рассечку кубы воздухоподогревателя и водяного экономайзера имеют «горячий» каркас и с основным каркасом не связаны. Такая конструкция дает возможность осуществить приварку этих блоков друг к другу. Сплошная заварка всех сочленений блоков устраняет присосы воздуха и повышает тем самым экономичность котла. Тепловое расширение конвективной шахты происходит снизу вверх, стык между верхними пакетами воздухоподогревателя и верхним водяным экономайзером уплотняется линзовым компенсатором. Водяной экономайзер. Водяной экономайзер состоит из двух ступеней: I ступень водяного экономайзера расположена над I ступенью воздухоподогревателя по ходу газов, выполнена из труб Ǿ 32 х 4 мм, шаги труб 75/46, число рядов по ходу газов Z2 = 32 II ступень водяного экономайзера расположена над II ступенью воздухоподогревателя, выполнена также из змеевиков Ǿ 32 х 4 мм, с шагом 75/55 Для охлаждения экономайзера в период пусков предусмотрена линия рециркуляции, соединяющая входные камеры I ступени водяного экономайзера с водяным объемом барабана котла. Исходные данные. 1. Топливо – Большесырский уголь Таблица 1

Плавкостные характеристики золы t1=1120oC t2=1180oC t3=1300oC Коэффициент уноса золы: αун=95%. Теоретические объемы воздуха и продуктов сгорания (α=1) Таблица 2

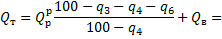

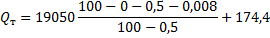

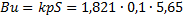

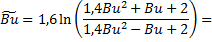

Объем теоретически необходимого количества воздуха:

Теоретические объемы продуктов сгорания:

Конвективная шахта Конвективная шахта представляет собой опускной газоход с размещенными в ней в рассечку водяным экономайзаром и трубчатым воздухоподогревателем. Низкотемпературные поверхности нагрева имеют двухступенчатую схему расположения. Кубы водяного экономайзера и воздухоподогревателя имеют «горячий» каркас и с основным каркасом не связаны. Такая конструкция дает возможность осуществлять приварку этих блоков друг к другу. Сплошная заварка всех сочленений блоков устраняет присосы воздуха и повышает тем самым экономичность котла. Тепловое расширение конвективной шахты происходит снизу вверх, стык между верхними пакетами воздухоподогревателя и верхним водяным экономайзером уплотняется линзовым компенсатором.

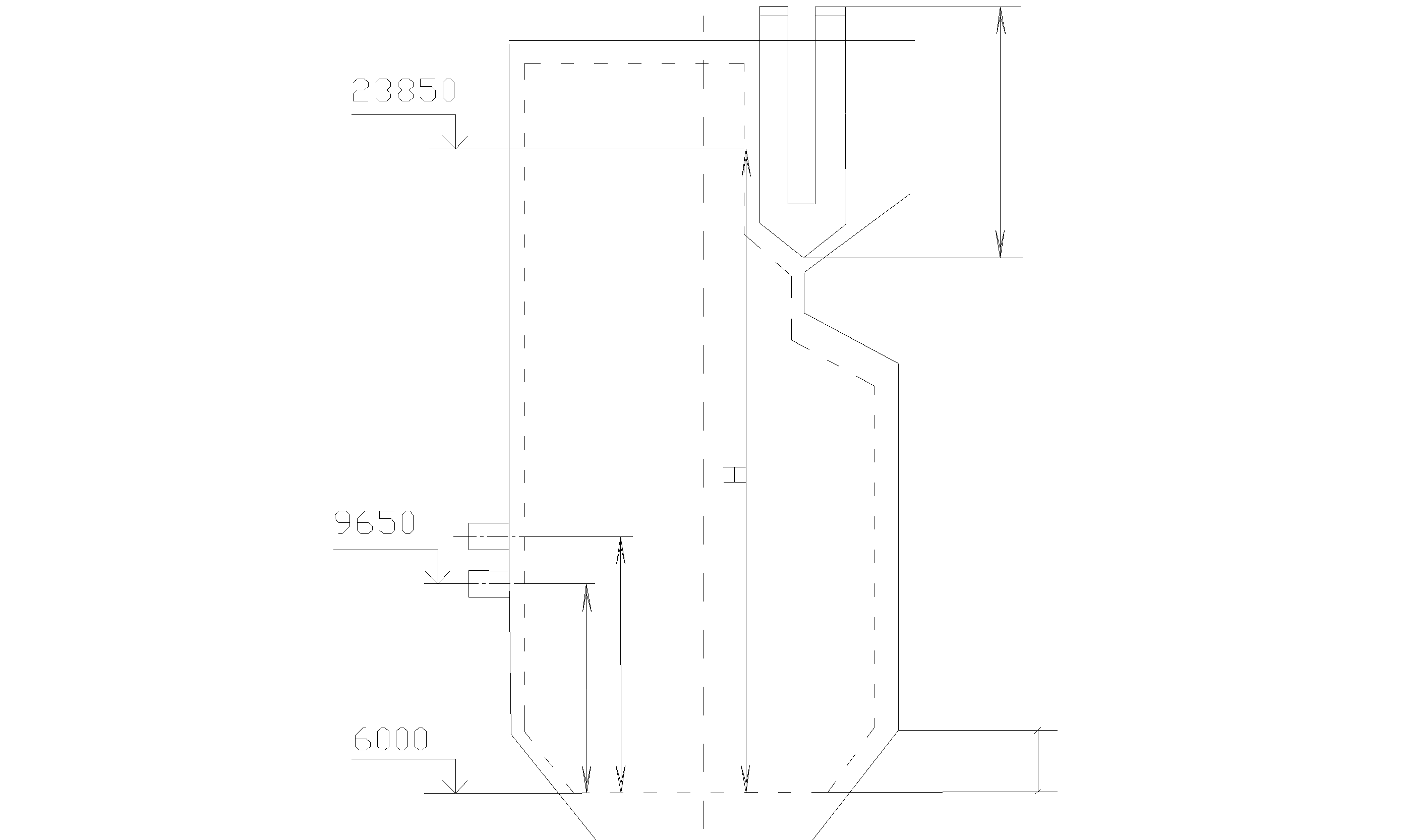

Глава вторая. Расчет топки. Поверочный расчет топки, предваряем составлением эскиза топки заданного типа парогенератора. По чертежам определяют границы топочной камеры, которые обычно проходят по осевым плоскостям экранных труб или по обращенным в топку поверхностям защитного огнеупорного слоя в местах, незащищенных экранами. В выходном сечении объем топки ограничивается поверхностью, проходящей через середину выходного окна. Границей объема нижней части топки, при наличии холодной воронки, условно принимают горизонтальную плоскость, отделяющую ее нижнюю половину. Топочная камера прямоугольного сечения, в плане имеет размеры (по осям труб) 6656х9270 и объем 992,57. Стены топочной камеры полностью экранированы трубами 60х6 мм. Экраны топки разделены на 14 самостоятельных циркуляционных контура по числу монтажных блоков. На выходе из топки установлены ширмовые поверхности пароперегревателя. Под ширмами трубы заднего экрана топочной камеры образуют «порог», верхняя плоскость которого является продолжением наклонного пода верхнего горизонтального газохода. Порог предназначен для улучшения аэродинамики газового потока на выходе из топки и затенения наружных труб ширм от действия прямого излучения факела. В нижней части топочной камеры трубы заднего и фронтового экранов образуют холодную воронку. Боковые экраны состоят из трех панелей каждый. Задний и передний экраны состоят из 4-х панелей каждый. Экранные панели подвешены за верхние камеры и при помощи подвесной системы крепятся к каркасу котла. Для придания экранам жесткости все трубы дополнительно крепятся поясами жесткости. Они связывают все трубы в единую систему, крепятся вверху и свободно расширяются вниз. Топочная камера оборудована шестью горелками, расположенными на боковых панелях топки. Для растопки котла и подсвечивания факела при низких нагрузках предусмотрено шесть мазутных форсунок с паровым распыливанием.

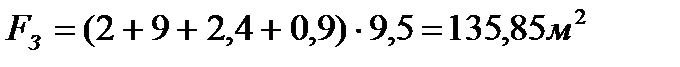

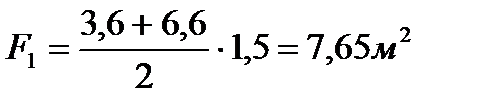

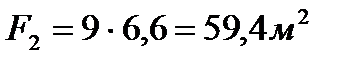

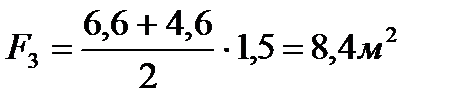

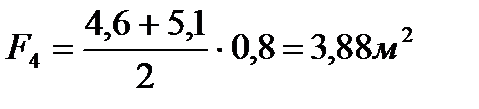

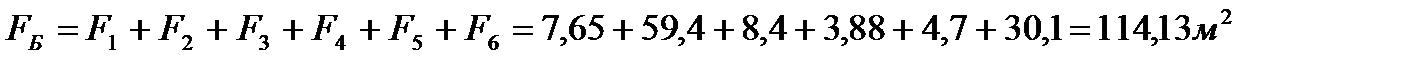

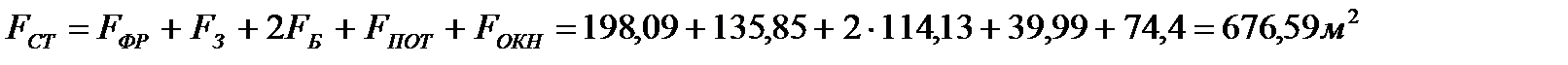

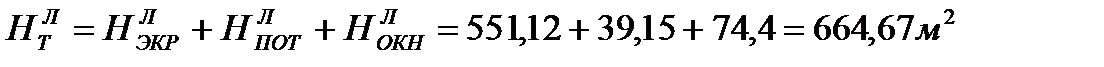

ОПРЕДЕЛЕНИЕ ПЛОЩАДЕЙ СТЕН ТОПКИ: Площадь фронтальной стенки

Площадь задней стенки

Площадь боковых стенок

Площадь потолка

Площадь выходного окна

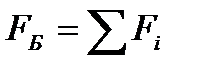

Площадь стен топки

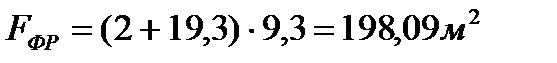

Площадь горелок

Площадь стен токи, закрытых экранами

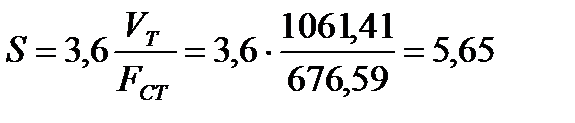

ОБЪЕМ ТОПОЧНОЙ КАМЕРЫ:

ДИАМЕТР И ТОЛЩИНА СТЕН ТРУБ: -экранов

-потолочных труб

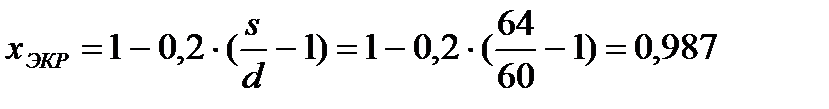

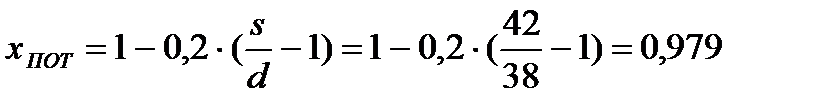

УГЛОВОЙ КОЭФФИЦИЕНТ: -экранов

-потолочных труб

-труб, расположенных в выходном окне – ширм

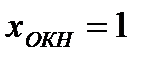

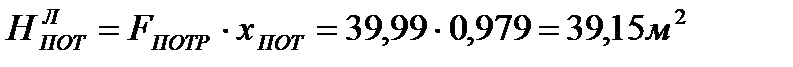

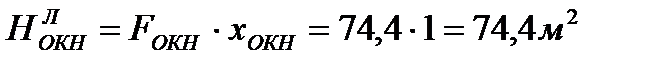

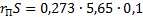

ЛУЧЕВОСПРИНИМАЮЩИЕ ПОВЕРХНОСТИ: -экранов

-потолочной части

-в выходном окне

-топки

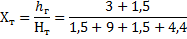

ЭФФЕКТИВНАЯ ТОЛЩИНА ИЗЛУЧАЮЩЕГО СЛОЯ:

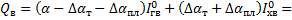

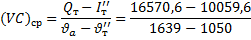

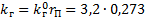

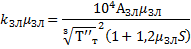

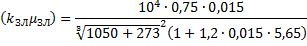

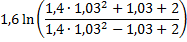

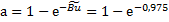

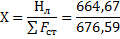

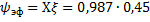

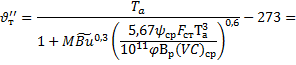

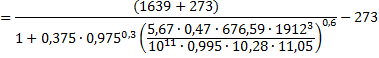

Таблица 6. Расчет топки.

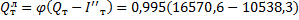

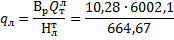

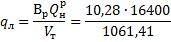

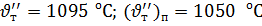

Так как определенная расчетом температура газов на выходе из топки отличается от принятой предварительно не более, чем на

Введение Современный энергетический котельный агрегат большой мощности представляет собой очень сложное и большое сооружение. Котлы, установленные на ТЭС 20-25 лет назад, когда повышению их экологических показателей еще не уделялось должного внимания, работают с такой концентрацией оксидов азота и серы в уходящих газах, которая в несколько раз превышает существующие нормы. Поэтому одной из основных задач государственной научно-технической программы России является разработка новых технологий сжигания твердого топлива не только для вновь проектируемых, но и для действующих электростанций с целью уменьшения их негативного влияния на окружающую среду. С другой стороны, напряжённость топливного баланса энергопроизводящих предприятий, связанная с неритмичностью постановок топлива и постановками некачественного и непроектного топлива, снижает эффективность их эксплуатации, в ряде случаев требует реконструкции котельных агрегатов, а также вспомогательного оборудования котельных цехов. Решение этих задач может быть достигнуто только при наличии высококвалифицированных кадров инженеров-теплоэнергетиков, подготовка которых является важнейшей задачей высших учебных заведений.

Глава первая. Тепловой расчет котла БКЗ-220-100Ф Краткое описание котла. Котельный агрегат типа БКЗ-20-100 Барнаульского котельного завода однобарабанный с естественной циркуляцией предназначен для сжигания рядовых Черемховских углей и отсевов Черемховского угля. В настоящее время на котле сжигаются угли Большесырского разреза. Компоновка котла выполнена по П-образной схеме. Топка представляет собой первый (восходящий) газоход. В верхнем газоходе расположен пароперегреватель, во втором газоходе расположены водяной экономайзер и воздухоподогреватель, установленные в рассечку. Водяной объем котла – 64 м3; Паровой объем котла – 34 м3. Топочная камера. Топочная камера прямоугольного сечения в плане имеет размеры (по осям труб) 6656 х 9536 мм и объем 1061,4 м³. Стены топочной камеры полностью заэкранированы трубами 60 х 6 мм. Экраны топки разделены на 14 самостоятельных циркуляционных контуров по числу монтажных блоков. Экранные трубы каждого контура входят в камеры Ǿ 273 х 35 мм. Камеры по пару соединяются с барабаном котла трубами 133 х 10 мм. На выходе из топки установлены ширмовые поверхности пароперегревателя. Под ширмами трубы заднего экрана топочной камеры образуют «порог», верхняя плоскость которого является продолжением наклонного пода верхнего горизонтального газохода. Порог предназначен для улучшения аэродинамики газового потока на выходе из топки и затенения наружных труб ширм от действия прямого излучения факела. Трубы заднего экрана собираются в камеры на отметке 19600 мм, откуда пароводяная смесь по трубам Экранные панели подвешены за верхние камеры и при помощи подвесной системы крепятся к каркасу котла. Для придания экранам жесткости все трубы дополнительно крепятся поясами жесткости. Пояса жесткости связывают все трубы в единую систему, которая крепится вверху и свободно расширяется вниз. Для растопки котла и подсвечивания факела при низких нагрузках предусмотрено шесть мазутных форсунок с паровым распыливанием. Обмуровка котла натрубная, облегченная, состоящая из огнеупорного бетона, трех слоев совелитовых плит с совелитовой обмазкой между слоями и уплотнительной магнезитовой обмазкой. На рис.1 представлена принципиальная схема котельного агрегата БКЗ-220-100Ф.

Рис.1 Принципиальная схема котельного агрегата БКЗ-210-100 Пароперегреватель. На котле установлен радиационно-конвективный пароперегреватель. Радиационная часть пароперегревателя выполнена виде потолочного пароперегревателя и полурадиационных ширмовых поверхностей, расположенных в котле. Конвективные поверхности пароперегревателя расположены в горизонтальном газоходе котла. Схема движения пара по пароперегревателю следующая: пар из барабана котла по 12 трубам ø133 Пройдя 8 средних ширм, пар попадает в выходные камеры этих ширм, откуда по 4 трубам справа и слева направляется во входные камеры крайних прямоточных частей “горячего пакета”, из которых каждый состоит из 29 пакетов змеевиков (по 3петли в каждом пакете). Пройдя крайние пакеты, пар поступает в камеры регуляторов перегрева IIой ступени, в которых одновременно с охлаждением осуществляется еще один переброс из правой крайней части в левую среднюю, и наоборот. Выйдя из камер регуляторов перегрева IIой ступени, пар поступает во входные камеры средней части горячих пакетов, каждый из которых состоит из 30 пакетов змеевиков (по 3 петли в каждом пакете), и пройдя их прямотоком пар поступает в выходные камеры, откуда по 8 перепускным трубам ø133

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 2746; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.63.123 (0.009 с.) |

133 х 10 мм, образующим фестон с поперечным шагом равным 810 мм направляется в барабан котла. В нижней части топочной камеры трубы заднего и фронтового экранов образуют холодную воронку. Боковые экраны состоят из трех панелей каждый. Задний и передний экраны состоят из 4-х панелей каждый.

133 х 10 мм, образующим фестон с поперечным шагом равным 810 мм направляется в барабан котла. В нижней части топочной камеры трубы заднего и фронтового экранов образуют холодную воронку. Боковые экраны состоят из трех панелей каждый. Задний и передний экраны состоят из 4-х панелей каждый.

10 мм подводится к трем входным камерам потолочного пароперегревателя, откуда по 236-ти трубам направляется в холодный пакет КПП I, состоящий из 118 сдвоенных змеевиков, пройдя противоточно эти змеевики пар поступает во входную камеру крайних ширм. Лобовые 1,5 петли холодного пакета выполнены из стали 12ХМФ. Пройдя крайние ширмы пар поступает в выходные камеры крайних ширм, откуда по четырем трубам справа и слева поступает в две камеры регулятора перегрева первой ступени, где наряду с охлаждением осуществляется переработка пара из правых крайних ширм в левые средние ширмы, и наоборот.

10 мм подводится к трем входным камерам потолочного пароперегревателя, откуда по 236-ти трубам направляется в холодный пакет КПП I, состоящий из 118 сдвоенных змеевиков, пройдя противоточно эти змеевики пар поступает во входную камеру крайних ширм. Лобовые 1,5 петли холодного пакета выполнены из стали 12ХМФ. Пройдя крайние ширмы пар поступает в выходные камеры крайних ширм, откуда по четырем трубам справа и слева поступает в две камеры регулятора перегрева первой ступени, где наряду с охлаждением осуществляется переработка пара из правых крайних ширм в левые средние ширмы, и наоборот.

Рис.1. Эскиз топки

Рис.1. Эскиз топки

М0=0,42

М0=0,42

– номограмма 2 [3]

– номограмма 2 [3]

оС (

оС ( ), то расчет топки считаем завершенным.

), то расчет топки считаем завершенным.