Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механические свойства, определяемые при статическом нагруженииСодержание книги

Поиск на нашем сайте

Испытание на растяжение Испытание на растяжение относится к числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла.

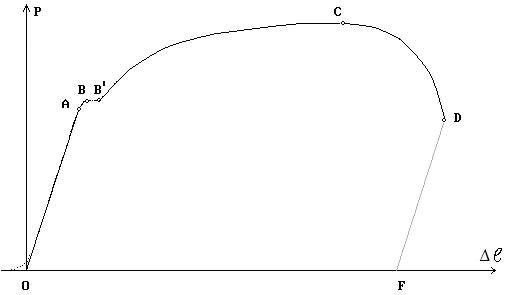

Рис.2.1.4.. Принципиальная схема испытательной машины: 1 – собственно машина; 2 – винт грузовой; 3 – нижний захват (активный); 4 – образец; 5 – верхний захват (пассивный); 6 – силоизмерительный датчик; 7 – пульт управления с электроприводной аппаратурой; 8 – индикатор нагрузок; 9 – рукоятки управления; 10 – диаграммный механизм; 11 – кабель. На диаграмме растяжения (рис.2.1.5) материалов можно выделить несколько характерных участков.

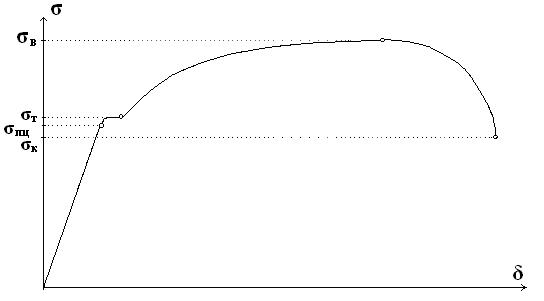

Рис. 2.1.5. Машинная (первичная) диаграмма растяжения пластичного материала с площадкой текучести Прямолинейный участок OA соответствует упругой деформации образца. Дальнейшее возрастание нагрузки (участок AB) приводит к появлению пластической (остаточной) деформации. Причем на участке BB' наблюдается интенсивная пластическая деформация при неизменной нагрузке. Этот участок диаграммы называется площадкой текучести. Однако многие металлы и сплавы деформируются при растяжении без площадки текучести. До максимальной нагрузки (точка C) происходит равномерная деформация образца по всей его рабочей части. А затем образец в наиболее слабом месте утончается (это место называется шейкой) и на участке CD идет пластическая деформация при снижении нагрузки. В точке D происходит окончательное разрушение образца с разделением его на две части. По диаграмме растяжения определяют следующие характеристики механических свойств металла. Показатели прочности Прочность – это свойство материала сопротивляться деформации или разрушению. Показатели прочности характеризуются не прилагаемой нагрузкой P, а удельной величиной – условным напряжением σ, определяемым отношением нагрузки к площади начального поперечного сечения образца F0 (σ = P/F0). Соответствующие напряжениию σ относительные деформации δ вычисляют как частное от деления абсолютной деформации Δ В области упругой деформации (участок OA, рис. 2.1.5) зависимость между напряжением σ и относительной деформацией δ пропорциональна и известна под названием закона Гука:

где E – модуль Юнга или модуль нормальной упругости измеряется в МПа и характеризует жесткость материала. Чем выше E, тем материал жестче, т.е. меньшую упругую деформацию вызывает одна и та же нагрузка.

Рис. 2.1.6. Определение основных характеристик прочности Показатели пластичности Пластичностью называют свойство материалов необратимо изменять свою форму и размеры под действием внешней нагрузки. Под ее действием материал деформируется. Различают следующие виды деформации: растяжение (сжатие), изгиб, кручение, срез. Выше уже была рассмотрена абсолютная Δℓ и относительная δ деформация под действием нагрузки. Если к материалу приложена небольшая нагрузка (σ<σпц), то возникает только упругая деформация и после снятия нагрузки образец восстанавливает свою первоначальную длину ℓ0. А если напряжение σ>σпц, то после снятия нагрузки разгрузка образца идет по линии DF (рис.2.1.5), параллельной упругой деформации OA. Остаточное удлинение в этом случае определяется как Δℓост = ℓ – ℓ 0, а относительное остаточное удлинение как

здесь ℓ – длина образца перед снятием нагрузки.

Испытание на твердость Твердость – это свойство материала оказывать сопротивление деформации или хрупкому разрушению при внедрении индентора в его поверхность. Под индентором понимается твердосплавный наконечник (в виде шара, пирамиды или конуса), твердость которого существенно превосходит твердость испытуемого материала. . Испытание на твердость – самый простой вид механических испытаний. Наибольшее распространение получили статические методы испытания на твердость при вдавливании индентора: методы Бринелля, Виккерса и Роквелла. При испытании на твердость по методу Бринелля (ГОСТ 9012-59) в поверхность материала вдавливается твердосплавный шарик диаметром D под действием нагрузки P и после снятия нагрузки измеряется диаметр отпечатка d (рис.2.1.8).

Рис. 2.1.8. Определение твердости металла методом Бринелля: а) схема испытания; б) отпечаток шарика.

Число твердости по Бринеллю (HB) определяется как отношение нагрузки P к площади поверхности сферического отпечатка M:

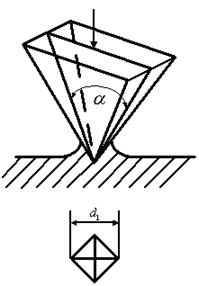

Твердость по Бринеллю обозначается символом HB с указанием числа твердости. При этом размерность (кгс/мм²) не ставится, например 200HB. Преимущество метода Бринелля заключается в простоте испытания и точности получаемых результатов. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450HB, так как стальной шарик заметно деформируется, что вносит погрешность в результаты испытаний. Для испытания твердых материалов применяют методы Роквелла и Виккерса. При испытании на твердость по методу Виккерса (ГОСТ 2999-75) в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине α = 136º (рис.2.1.9). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV определяется как отношение нагрузки P к площади пирамидального отпечатка M.

Твердость по Виккерсу обозначается символом HV, при этом размерность не ставится (кгс/мм²).

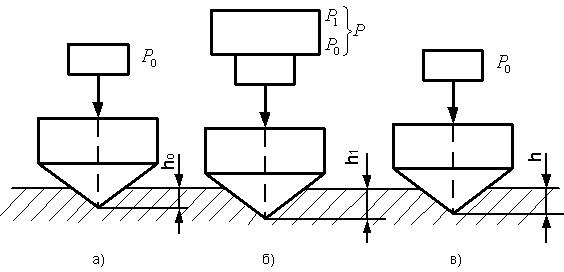

Рис.2.1.9. Определение твердости металла методом Виккерса: а) схема испытаний; б) отпечаток пирамиды Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды. При испытании на твердость по методу Роквелла (ГОСТ 9013-59) в поверхность материала вдавливается алмазный конус с углом 120º при вершине или стальной шарик диаметром 1,588 мм. Однако, согласно этому методу, за условную меру твердости принимается глубина отпечатка. Рассмотрим схему испытаний по методу Роквелла на примере вдавливания алмазного конуса (рис.2.1.10).

Рис.2.1.10. Схема испытаний на твердость методом Роквелла При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Число твердости, определенное методом Роквелла, обозначается символом HR и выражается в условных безразмерных единицах. В зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляются буквы A, C или B, указывающие соответствующую шкалу измерений. Обозначения твердости и значения нагрузок вдавливания для разных шкал измерений методом Роквелла приведены в таблице 2.1.1 Различие в нагрузке Р1 для шкал объясняется тем, что по шкале A измеряют твердость особо твердых материалов и в этом случае во избежание повреждений алмазного конуса рекомендуется меньшая нагрузка вдавливания. Число твердости по Роквеллу подсчитывается по формулам:

где 100 и 130 - предельно заданное число деления индикатора часового типа с ценой деления 0,002мм. Например, 50 HRC означает, что твердость, определенная методом Роквелла по шкале C при вдавливании алмазного конуса, равна 50 (размерность не ставится). Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка. Таблица 2.1.1 Обозначения твердости и значения нагрузок вдавливания для разных шкал измерений методом Роквелла

Для измерения твердости тонких слоев материалов и даже их отдельных структурных составляющих применяют метод микротвердости (ГОСТ 9450-76). Этот метод по существу не отличается от метода Виккерса, однако при этом используются малые нагрузки вдавливания: 0,005; 0,01; 0,02; 0,05; 0,1; 0,5 кгс.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 2118; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.69.138 (0.006 с.) |

на ℓ0

на ℓ0

или

или

. Зависимость σ = f(δ) приведена на рис.2.1.6.

. Зависимость σ = f(δ) приведена на рис.2.1.6.

,

,

.

. .

.

;

;  ,

,