Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Р и с. 3. 32. Раскатник роликовыйСодержание книги

Поиск на нашем сайте

Перед обкатыванием поверхность обрабатывают чистовой обточкой тел вращения или чистовым фрезерованием плоскостей. После обкатки твердость поверхности повышается на 15-25 %. Применяя накатывание галтелей коленчатых валов, повышают их усталостную прочность на 50-100 %. Упрочнять галтели коленчатых валов можно также вибрирующим роликом или механической чеканкой, причем для чеканки коленчатых валов приспособление монтируют на суппорте токарного станка, а вал закрепляют в центрах станка. В результате чеканки возникают напряжения сжатия до 1000 МПа, а твердость поверхности повышается на 30-50 %. Для раскатывания отверстий применяют раскатники, называемые также вальцовками. На рис. 3.32показан роликовый раскатник: 1 — контргайка; 2 — резьбовая втулка, регулирующая положение роликов; 3 — оправка с конусным хвостовиком; 4 — ролики; 5 — корпус. Отверстия раскатывают, в частности, при изготовлении гидроцилиндров, корпусных деталей, шатунов.

Р и с. 3.33. Дорн Дорнование- это процесс продавливания дорна или стальных шариков через отверстие. При этом точность отверстия повышается на один квалитет, а шероховатость поверхности изменяется с Rа = 2,5 мкм до Rа = 0,63 - 0,16 мкм при одновременном повышении износостойкости детали. На рис. 3.3 показана рабочая часть дорна: α — заборный угол; α1 — переходный угол; α2 — задний угол; f —цилиндрическая часть. Переходный угол α1= 1 - 1,5° предназначен для уменьшения усилия на дорне. В процессе ремонта двигателей дорнование часто применяют при обработке отверстий втулок верхней головки шатуна. Упрочняющая технология дает эффект не только при изготовлении деталей, но и после выполнения ремонтных операций, например после наплавки изношенных поверхностей, так как операции наплавки снижают усталостную прочность деталей. 3.1.4. Технологичность и ремонтопригодность конструкций 3.1.4.1. Основные понятия и определения Конструкцию изделия называют технологичной, если в принятых конструктивных решениях учтены возможности обеспечения оптимальных затрат труда и средств на его проектирование, изготовление, техническое обслуживание и ремонт при заданном качестве и принятых условиях изготовления, технического обслуживания и ремонта. К условиям изготовления или ремонта изделия относятся объём и повторяемость выпуска (производство единичное, серийное или массовое), вопросы специализации и организации производства, применяемые технологические процессы и квалификация персонала. К условиям технического обслуживания относятся оснащенность базы и квалификация обслуживающего персонала. Одно и то же изделие в зависимости от объема его выпуска имеет разную технологичность. Специфическим требованием к конструкциям, изготовляемым в условиях единичного и мелкосерийного производства, является удобство их изготовления универсальными технологическими средствами: с помощью универсального оборудования, универсальных приспособлений и стандартного инструмента. В условиях крупносерийного и массового производства конструкция должна быть ориентирована на изготовление изделий высокомеханизированными технологическими процессами. Следовательно, эта же конструкция может проявить себя нетехнологичной при изготовлении мелкими сериями или в условиях единичного производства. Отработка конструкции изделия на технологичность должна обеспечить решение следующих основных задач: снижение трудоемкости и себестоимости изготовления изделия; снижение трудоемкости и стоимости эксплуатации изделия, его профилактического технического обслуживания и ремонта. Снижение трудоемкости и себестоимости изготовления изделия достигается повышением его серийности посредством стандартизации, унификации и группирования изделий и их элементов по конструктивным признакам, что способствует применению поточных методов работы; ограничением номенклатуры конструкций и применяемых материалов, что упрощает изготовление изделия; преемственностью освоенных в производстве конструктивных решений, соответствующих современным требованиям; применением производительных типовых технологических процессов и средств технологического оснащения (приспособлений, режущего и измерительного инструмента). Снижение трудоемкости и стоимости работ при эксплуатации достигается рациональным выполнением конструкции, обеспечивающим удобство технического обслуживания и ремонта, повышение надежности и ремонтопригодности конструкции. При оценке технологичности конструкции данного изделия по сравнению с другим, являющимся базовым (эталоном), используют ряд количественных показателей. К основным количественным показателям относятся: трудоемкость изготовления изделия; уровень технологичности конструкции по трудоемкости изготовления; себестоимость изделия; уровень технологичности конструкции по себестоимости. Кроме основных показателей, используют ряд дополнительных: расход материала (масса изделия, его материалоемкость и др.); степень унификации изделия, которая характеризуется коэффициентами конструктивной преемственности, повторяемости и стандартизации. Коэффициент конструктивной преемственности представляет собой отношение числа деталей, заимствованных из конструкций ранее освоенных заводом изделий, к общему числу всех деталей в изделии. Коэффициент конструктивной повторяемости служит для оценки повторяемости деталей в пределах одной модели либо в пределах всего параметрического ряда изделий. Коэффициент стандартизации характеризует применение в данной конструкции стандартных деталей, а также отдельных конструктивных элементов, например диаметров валов и отверстий, размеров резьб и др. К дополнительным показателям относятся также степень унификации технологических процессов, т. е. возможность максимального использования типовых технологических процессов и показатели обработки (коэффициент точности обработки, коэффициент шероховатости поверхности) и др. Полная номенклатура показателей технологичности изделий приведена в ГОСТ 14.202—73. Отработка конструкции изделия на технологичность производится при проектировании конструкции, составлении рабочей документации для изготовления опытного образца и окончательной отработке изделия и технологического процесса в период изготовления и испытания головной (контрольной) серии. 3.1.4.2. Технологические требования к конструкции сборочных единиц При проектировании конструкций сборочных единиц необходимо учитывать определенные требования их изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами с заданных условиях производства. Основные требования к технологичности изделия: ● изделие должно состоять из сборочных единиц, собираемых обособленно, т. е. независимо от сборки других сборочных единиц. Это позволяет выполнять сборочные операции составных частей изделия параллельно, что обеспечивает сокращение длительности производственного цикла; ● должна быть предусмотрена возможность испытания и обкатки сборочных единиц (если это требуется) до соединения их с другими элементами машины; соблюдение этого условия исключает появление дефектов на общей сборке; ● изделие должно включать максимальное число стандартизованных и нормализованных сборочных единиц. Это обусловливает увеличение серийности их выпуска и, как следствие, снижение трудоемкости изготовления, снижение себестоимости;

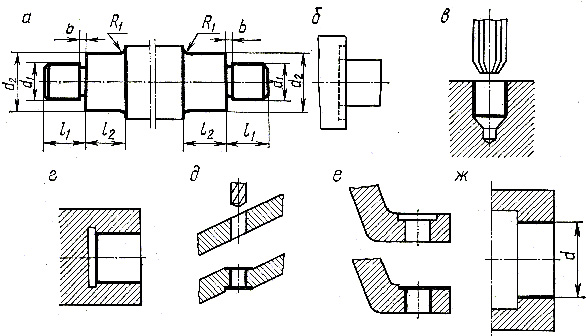

Р и с. 3.34 Технологичность конструкций сборочных единиц. ● изделие должно иметь, по возможности, минимальное число многозвенных размерных цепей (наличие их затрудняет получение необходимой точности замыкающего звена). Если сократить число звеньев размерной цепи невозможно, необходимо предусмотреть в конструкции изделия компенсатор; ● в конструкции сборочной единицы следует предусмотреть возможность совмещения технологических и измерительных баз, что обеспечит более высокую точность сборки; ● при разработке конструкции изделия должна быть предусмотрена возможность механизации и автоматизации сборочных и разборочных работ, т. е. обеспечен удобный подвод механизированного инструмента к местам соединения деталей и учтена возможность использования подъемно-транспортных средств при сборочных (разборочных) работах; ● изделие должно быть сконструировано так, чтобы при сборке были минимум пригоночных работ и ограниченное число операций совместной механической обработки собираемых деталей; ● конструкция изделия должна допускать быструю смену изношенных деталей. На рис.3.34 представлены примеры конструктивного оформления некоторых соединений. Фаски облегчают процесс сборки деталей (см.рис.3.34, а); направляющий поясок с подвижной (H8/е8) посадкой облегчает запрессовку вала (см.рис.3.34, б); наличие в детали отверстия d для выколотки облегчает выпрессовку детали (см. рис.3.34, в), резьбовые отверстия для отжимных винтов позволяют исключить применение специального съемника для разборки соединения (см. рис. 3.34, г); коническая опорная поверхность у гаек и винтов обеспечивает стопорение резьбового соединения (см. pиc.3.34, д) при сборке соединений по двум поверхностям: 1 и 2 (см. рис. 3.34, е) их делают разных размеров, что позволяет избежать образования на поверхности 2 задиров (кроме того, размер l1 делают больше l2, что обеспечивает лучшее направление пальца при сборке); достаточное расстояние а от оси резьбового отверстия до стенки корпуса позволяет использовать более производительный торцовый ключ (см. рис. 3.34, ж). З.1.4.3. Технологические требования к конструкции деталей машин Конструкция детали на технологичность должна отрабатываться с учетом технологичности исходной заготовки, применяемых технологических методов обработки и с учетом технологичности сборочной единицы, в которую эта деталь входит как составная часть. 1. Общие технологические требования. В конструкции деталей следует шире использовать унифицированные элементы, способствующие применению прогрессивных технологических процессов и стандартного или нормализованного режущего инструмента и приспособлений. Детали следует изготовлять из стандартных или унифицированных заготовок, что позволит повысить производительность заготовительных операций.

Р и с. 3.35. Технологичность конструкций деталей машин

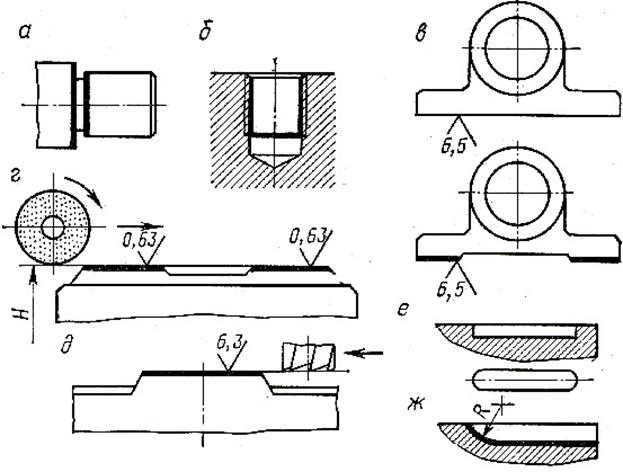

Геометрическая форма и размеры детали должны обеспечивать необходимую ее жесткость, чтобы при механической обработке получать минимальные деформации от силы резания и силы зажима. На деталях должны быть удобные базы, гарантирующие надежную установку заготовки при ее обработке; в случае необходимости следует предусмотреть базы в виде бобышек, приливов и т. п. Конструктивные формы детали должны быть такими, чтобы удобно было подводить ржущий инструмент к обрабатываемой поверхности (рис.3.35, а) и свободно выводить его, как это предусмотрено, например, наличием проточки а (рис.3.35, б) при обработке зубьев венца 1 долбяком 2. При конструировании детали следует иметь в виду возможность одновременной установки для обработки нескольких заготовок (рис. 3.35, в). Поверхности детали должны иметь оптимальные, экономически и конструктивно обоснованные точность и шероховатость. Завышенные требования к точности и шероховатости повышают себестоимость детали. Конструкция детали должна быть удобна для технического контроля при ее изготовлении. 2. Требования к конструктивному оформлению элементарных поверхностей деталей. Наружные поверхности вращения. Если ступенчатый вал имеет конструкцию, в которой диаметральные размеры убывают в разные стороны от середины, то желательно, чтобы размеры ступеней были унифицированы (рис 3.36, а). Соблюдение этого условия позволит применить при токарной обработке каждой стороны заготовки одни и те же многорезцовые наладки, а также облегчит настройку шлифовального станка для одновременного шлифования двух ступеней. При сопряжении точно обрабатываемых поверхностей следует предусмотреть выточку b для выхода режущего инструмента. Ступенчатые поверхности должны иметь, по возможности, минимальный перепад диаметральных размеров, так как при больших перепадах увеличивается объем обработки резанием. Не следует делать на торцовой части выточку (рис.3.36, б), трудоемкую при обработке.

Р и с. 3.36. Отработка на технологичность

Отверстия. Целесообразно предусматривать в деталях сквозные отверстия, которые легче обработать, чем глухие. Конструктивное оформление глухого отверстия должно быть увязано с конструкцией применяемого для обработки инструмента (зенкера, развертки), имеющего коническую заборную часть (рис.3.36, в). У глухого отверстия, обрабатываемого растачиванием (шлифованием), должна быть предусмотрена выточка для выхода инструмента (рис.3.36, г). Поверхности на входе и выходе сверла должны быть перпендикулярны оси отверстия, что предупредит поломку инструмента при сверлении (Рис.3.36, д). Вместо цекования отверстий лучше применять более производительное фрезерование плоскости (рис.3.36, е). В ступенчатых отверстиях более точную ступень следует делать сквозной, что снижает трудоемкость и повышает точность обработки (рис. 3. 36, ж). Резьба. При нарезании резьбы на валу или в отверстии необходимо предусмотреть заходную фаску, что облегчит процесс резьбонарезания и уменьшит возможность образования заусенцев. При наличии резьбы на поверхности вала должна быть предусмотрена выточка для сбега резьбы (рис.3.37, а).

Р и с. 3.37. Обработка на технологичность

Целесообразно применять сквозные резьбовые отверстия вместо глухих, что улучшает условия работы режущего инструмента. В глухих отверстиях с резьбой следует предусмотреть выточку для выхода инструмента либо дополнительную длину отверстия для сбега резьбы (рис.3.37, б). Плоские поверхности. Следует по возможности уменьшить протяженность обрабатываемых поверхностей (рис. 3.37, в) что позволит сократить объем механической обработки и уменьшить расход режущего инструмента. Обрабатываемые плоскости следует располагать на одном уровне (рис.3.37, г), чтобы вести обработку на проход. Обрабатываемые плоскости должны быть открытыми, т. е. выше примыкающих элементов {рис.3.37, д), что обеспечит возможность обработки торцовым фрезерованием или протягиванием. Пазы и гнезда. Следует избегать закрытых пазов и гнезд, обрабатываемых концевыми фрезами (рис.3.37, е), предпочтительнее переходную часть паза делать криволинейной (рис. 3.37, ж), чтобы вести обработку дисковой фрезой, которая обеспечивает большую производительность. Ширину пазов выбирают в соответствии с размерами стандартных концевых или дисковых фрез.

|

||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 506; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.78.249 (0.007 с.) |