Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Средства измерения шероховатости поверхности

Для определения остаточных напряжении пользуются методом академика М. М. Давиденкова, основанным на расчете остаточных напряжений по деформации образца после удаления с него напряженного слоя. В последнее время используется бесконтактный метод определения остаточных напряжений посредством голографической интерферометрии. 3.1.3.5. Технологические методы, повышающие качества поверхностного слоя деталей машин В получении поверхностного слоя высокого качества важную роль играют финишные операции. На состояние поверхностного слоя детали влияют не только режимы финишных операций, но и предшествующие им операции обработки, в том числе и технология получения исходных заготовок. Для получения износостойкого поверхностного слоя применяют ряд технологических приемов. К ним относятся: термическое упрочнение поверхностного слоя путем закалки стальных деталей; химико-термическая обработка (цементация с последующей закалкой и отпуском, азотирование и др.); нанесение на рабочие поверхности покрытий гальваническим или химическим способом, наплавкой износостойких сплавов, металлизацией напылением и другими способами, упрочнение деталей поверхностным пластическим деформированием. Поверхностное пластическое деформирование достигается упрочнением деталей дробью, обкаткой наружных поверхностей, раскаткой и дорнированием отверстий. Перечисленные способы упрочнения стальных деталей позволяют повысить их усталостную прочность, износостойкость, а при обкатке, раскатке отверстий и дорнировании повысить точность размеров и снизить шероховатость поверхности.

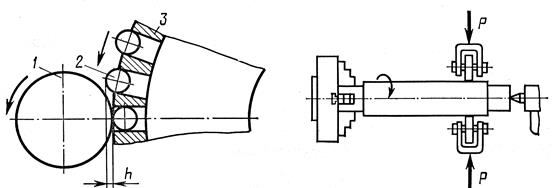

Р и с. 3.30 Центробежно-шариковый Р и с. 3.31. Обкатка роликами. наклеп. При упрочнении деталей дробью применяют стальную дробь диаметром от 0,4 до 2 мм, которую направляют с помощью дробемета на обрабатываемую поверхность со скоростью 50—90 м/с, создавая наклеп на глубину до 1 мм. Наиболее распространены механические дробеметы, в которых дробь разбрасывается лопатками ротора, вращающегося с частотой до 3500 об/мин, и пневматические (дробеструйный наклеп). Стал также применяться центробежно-шариковый наклеп, выполняемый с помощью установки (рис.3.30) рабочим органом которой является сепаратор 3, в котором свободно размещены шарики 2. При вращении сепаратора шарики под действием центробежной силы выдвигаются на размер h, ударяя о поверхность детали 1.

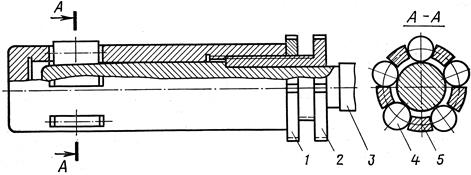

В зависимости от физико-механических свойств деталей твердость поверхностного слоя в результате упрочнения дробью повышается на 20-50 %, а глубина наклепа достигает 0,5-1,5 мм. В зоне наклепа образуются сжимающие напряжения до 500- 800 МПа, а под слоем - растягивающие. Процесс упрочнения длится не более 10 мин. Повышение времени обработки приводит к появлению микротрещин в результате перенаклепа. При упрочнении пружин их срок службы повышается в 1,5-2 раза, зубчатых колес - в 2-2,5, рессор - в 10-2, щек камнедробилок - в 3- 4 раза. Упрочнение наружных поверхностей путем их обкатки свободно вращающимися роликами (рис.3.31.) осуществляют путем прижима роликов к обрабатываемой поверхности с силой Р = 1,5-4 кН. Припуск на обкатывание составляет 0,01—0,02 мм. В результате обкатывания стальных деталей шероховатость поверхности может быть изменена с Rа = 2,5 мкм до Rа = 0,32 мкм, а точность размера повышена на 10-15 %.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 206; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.183.89 (0.004 с.) |