Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка общего технологического процесса⇐ ПредыдущаяСтр 17 из 17

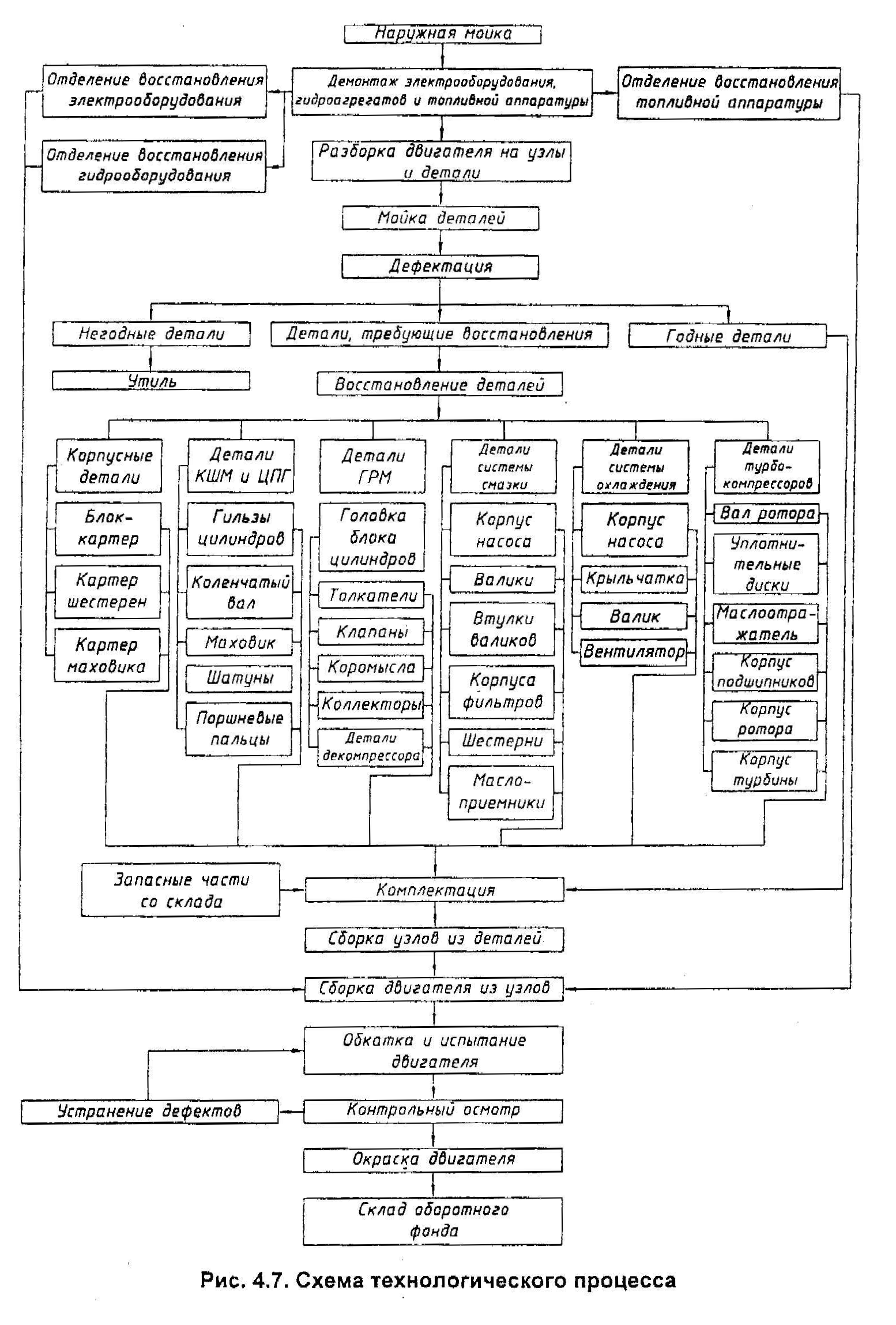

Одним из направлений повышения эффективности работ и предоставления услуг технического сервиса двигателей является совершенствование технологического процесса, расширение номенклатуры работ и повышение их качества. Как показал анализ, существующий технологический процесс восстановления и испытания двигателей не предусматривает выполнение некоторых работ, которые могли бы выполняться на эксплуатационной базе предприятия. Такими работами являются: восстановление поршневых пальцев; восстановление шатунов; восстановление отверстий фланца коленчатого вала; динамическая балансировка коленчатого вала; шлифование привалочных плоскостей головок и блоков цилиндров; восстановление головок блоков цилиндров; восстановление штанг и толкателей газораспределительного механизма; восстановление деталей декомпрессора; восстановление коллекторов; восстановление деталей систем смазки и охлаждения. Частично эти работы не выполняются из-за отсутствия технологического оборудования. Для расширения объема восстановительных работ необходимо совершенствование общего технологического процесса, который позволил бы повысить качество выполняемых работ. Схема предлагаемого общего технологического процесса ремонта и испытания двигателей представлена на рис.17. Перед ремонтом двигателя необходимо выполнить диагностические работы. Эти работы выполняются на диагностическом посту. Разборка двигателя.Поступающий в отделение двигатель, независимо от объема работ, должен быть очищен от внешних загрязнений и вымыт. Двигатель, поступивший в отделение, устанавливается на разборочный стенд. Использование разборочных стендов улучшает условия труда рабочих и предохраняет двигатели от повреждений. При разборке необходимо использовать технологические карты, в которых приводится последовательность операций, приспособления и инструмент и т.п. Соблюдение последовательности выполнения операций облегчает процесс разборки и предохраняет детали от поломок, повышает качество ремонта. Вначале снимаются легко деформируемые детали - масляные и топливные, трубки, шланги, тяги, ремни и т.д. При этом каналы в корпусных деталях и отверстия трубок и шлангов необходимо изолировать заглушками. Затем снимают крупные узлы - головки блоков цилиндров, муфты сцепления, картеры шестерен в сборе и т.д. Тяжелые узлы и детали следует снимать с помощью грузоподъемного оборудования. Так, масса коленчатого вала дизеля А-01М составляет 130 кг. При демонтаже головок блоков цилиндров необходимо соблюдать последовательность отворачивания болтов и гаек в соответствии с требованиями завода-изготовителя.

Для увеличения срока службы резьбовых соединений, особенно в деталях из чугуна, следует избегать вывертывания шпилек из отверстий, если они не мешают дефектации и выполнению ремонтных работ. При разборке соединений с натягом необходимо использовать гидравлический пресс, а также различные съемники и приспособления. Детали, изготовленные в сборе (шатуны с крышками, крышки коренных подшипников с блоком и т.п.), нельзя разукомплектовывать. Для избежания затруднений при сборке такие соединения при разборке нужно маркировать, соединять болтами для сохранения комплектности. Нельзя обезличивать детали, которые балансируются совместно (например, коленчатый вал, маховик и муфта сцепления), а также приработанные пары, годные без восстановления.

Рисунок 17 – Схема технологического процесса ремонта двигателя Мойка деталей. Демонтированные детали подвергают мойке в моечной установке. Если поверхности деталей сильно загрязнены рыхлыми смолистыми отложениями, а также имеют следы течей рабочих жидкостей, то перед очисткой в моечной установке выполняется механическое удаление загрязнений скребками, щетками и т.д. Очистка поверхностей от старых уплотнений выполняется шабером. Затем детали помещают в моечную установку, в которой производится химическая очистка наружных и внутренних поверхностей деталей: удаление накипи, нагара, лаковых отложений и т.д. В качестве моющего средства в моечной установке используется подогретый до 75-8СГС водный раствор порошка МС-8 в концентрации 20 г/л. На заключительном этапе мойки детали промывают горячей водой (80-90°С) в течение 10 минут. После мойки детали сушат для избежания появления коррозии. Детали с внутренними каналами (блок цилиндров, коленчатый вал и т.п.) после мойки продувают сжатым воздухом.

Дефектация деталей. При дефектации используют набор измерительных и контрольных инструментов с различными диапазонами измерений и точностью. Вместо технологических карт на дефектацию можно использовать номограммы выбора измерительных средств. Перед измерением износа деталей проводится визуальный осмотр их поверхностей. Так, наличие глубоких рисок на шейках валов, внутренних поверхностях подшипников скольжения и гильз цилиндров, даже при незначительном износе, свидетельствует о необходимости их ремонта. Комплектация. Комплектация деталей и узлов двигателя производится перед его сборкой и частично в процессе сборки. Комплектовочные работы включают сортировку деталей на группы и их подбор для сборки без подгонки, комплектование деталей по номенклатуре и количеству в соответствии с принадлежностью к узлам двигателя, раскладку комплектов в комплектовочную тару и доставку на места сборки. Такая последовательность комплектовочных работ повышает уровень их организации, снижает риск некачественной сборки. При комплектации необходимо подбирать новые уплотнения соединений. Сборка и регулировка. Перед сборкой восстановленные и годные детали должны быть тщательно вымыты и высушены. Пример 11: Последовательность сборки двигателя. Сборка головки блока цилиндров начинается с установки масло- отражательных колпачков. Установка колпачка на посадочное место втулки в зависимости от конструкции клапанного механизма может быть осуществлена вручную или с помощью оправки. Сборка пружин и их тарелок выполняется специальными приспособлениями. Для установки сухарей при сжатой пружине удобно пользоваться пинцетом. После сборки всех клапанов с пружинами следует легко обстучать торцы стержней клапанов. Этим обеспечивается плотность посадки клапанов в седлах. Зазоры предварительно регулируются при незатянутых болтах головки. Окончательная регулировка выполняется при затянутых болтах, так как усилие их затяжки нередко значительно влияет на зазоры. Предварительная регулировка позволяет проверить качество ремонта и сборки головки. Распределительный механизм головки блока перед установкой на блок цилиндров должен быть собран полностью. Это облегчает и ускоряет сборку двигателя в целом. При затягивании болтов крепления головки блока необходимо соблюдать определенную последовательность, а также момент на динамометрическом ключе. У многих моделей двигателей затяжка выполняется в несколько этапов. Например, при креплении головки блока дизеля А-01М предварительный момент затяжки составляет 98-118 Нм, окончательный - 210-235 Нм на холодном двигателе и 235-255 Нм - на прогретом. После установки головки на блок цилиндров выполняется окончательная регулировка зазоров в клапанном механизме. У различных марок двигателей регулировка выполняется по-разному. Например, при регулировке зазоров в клапанном механизме дизеля А-01М зазор регулируется регулировочным винтом коромысла клапана. Зазор между торцом стержня клапана и бойком коромысла должен составлять 0,3 мм. Фиксация регулировочного винта осуществляется контргайкой.

Необходимо заново отрегулировать фазы газораспределения, так как при обработке привалочных плоскостей головки и блока цилиндров происходит "опускание" оси распределительного вала, и фазы изменяются на более поздние. При сборке шатунно-поршневой группы необходимо соблюдать определенное взаимное расположение деталей. Например, при сборке шатунно-поршневой группы дизеля A-01Mшатун с поршнем соединяется так, чтобы при установке в цилиндр камера сгорания была смещена в сторону, противоположную распределительному валу. При этом метка на шатуне, обозначающая номер цилиндра, должна быть смещена к распределительному валу. Перед установкой коленчатого вала его шейки смазываются чистым моторным маслом. После этого вал укладывается в подшипники, крышки которых затягиваются динамометрическим ключом. Так, для крышек коренных подшипников дизеля А-01М рабочий момент составляет 401-431 Нм. Затем проверяется легкость прокручивания вала в подшипниках. Вал должен вращаться от руки, а его продольный люфт в подшипниках не должен быть больше 0,40 мм. Перед установкой поршней в сборе с шатунами зеркало цилиндра смазывается чистым моторным маслом. Поршни устанавливаются в цилиндр с помощью конусной оправки, меньший внутренний диаметр которой равен диаметру цилиндра. Замки поршневых колец располагаются на равном расстоянии друг от друга по окружности, Замки маслосъемного кольца и пружинного расширителя должны быть смещены друг относительно друга на 180°. Затем устанавливаются крышки шатунных подшипников. Переворачивание и перестановка крышек с одного шатуна на другой не допускается. После затяжки болтов нижней головки шатуна она должна свободно перемещаться вдоль шейки. Установку новых сальников выполняют при помощи оправок, обеспечивающих равномерное давление по окружности. Усилие может быть создано и легкими ударами молотка по оправке. При этом следует обеспечить ровную, без перекосов, посадку сальника. При установке задней крышки коленчатого вала в сборе с сальником необходимо использовать оправку, чтобы не повредить сальник и исключить соскакивание его пружины. Для этого крышка одевается на задний фланец вала с небольшим перекосом, который обеспечивает прохождение кромки сальника через торец фланца сначала на половине окружности, а затем - полностью всей окружности кромки. Перед установкой передней крышки двигателей с цепным приводом распределительного вала необходимо собрать детали привода - успокоители, натяжитель, звездочки, цепь и т.д. У двигателей с нижним расположением распределительного вала перед установкой крышки следует установить распределительный вал и собрать весь механизм его привода. При этом следует проконтролировать провисание цепи - она не должна задевать за блок или крышку.

При сборке передняя крышка и поддон картера монтируются только после установки головки блока и сборки всего механизма привода распределительного вала. Изменение порядка сборки в подобных конструкциях приводит к невозможности или, по крайней мере, значительной трудоемкости сборки привода распределительного вала. Подобные проблемы возможны у двигателей с цепным приводом распределительного вала, если установка фаз газораспределения осуществляется по совпадению маркированных звеньев цепи с метками на звездочках. При сборке таких двигателей во избежание ошибочной установки фаз переднюю крышку необходимо устанавливать после сборки всего привода. У двигателей с масляным насосом, расположенным в нижней части блока, необходимо установить насос и маслоприемник. Установив маслоприемник, следует залить в него 10-15 см3 масла, чтобы обеспечить первоначальное поступление масла в насос. Сборка кривошипно-шатунного механизма заканчивается установкой поддона картера. У большинства двигателей уплотнение стального поддона осуществляется с помощью мягких прокладок (резиновых или пробковых). При монтаже навесных узлов и агрегатов ставятся только те агрегаты, которые были на двигателе при снятии. Если при снятии двигателя с машины с него предварительно снимались какие-либо агрегаты, то их также следует ставить после установки двигателя на машину. Если при ремонте двигателя насос системы охлаждения не меняется, то его часто оставляют на крышке без снятия и замены прокладки. Однако подобные соединения, оставаясь надолго без рабочей жидкости, теряют герметичность и часто текут уже при первом запуске двигателя после ремонта. Поэтому замена прокладок во всех соединениях системы охлаждения обязательна. На некоторых двигателях стартер крепится болтами непосредственно на блоке цилиндров. В подобных случаях стартер устанавливается до установки двигателя на машину, так как к стартеру может быть затруднен доступ. Завершающей операцией при сборке двигателя является заполнение его системы смазки маслом под давлением. Эта операция является весьма важной по нескольким причинам. Заполнение маслом позволяет контролировать косвенным путем неисправности маслонасоса и редукционного клапана, негерметичность заглушек и соединений системы смазки. Такой контроль осуществляется по падению давления масла при подаче его одновременно во входную и выходную магистрали масляного фильтра. Если давление масла падает до нуля очень быстро (в течение нескольких секунд), то это говорит о некачественной сборке двигателя, необходимости его частичной разборки, выявления и устранения неисправностей. При заливке происходит заполнение маслом всей системы смазки, что контролируется по появлению масла в головке блока в зазорах между деталями газораспределительного механизма. Отсутствие масла в головке может свидетельствовать о наличии засорения (пробках) в масляных каналах. Заливку масла рекомендуется делать со снятым поддоном, чтобы убедиться в поступлении масла ко всем подшипникам коленчатого вала. Это позволяет исключить грубые ошибки сборки, например, установку в блок вкладышей без смазочных отверстий.

Если двигатель снимался в сборе с коробкой передач, то ее необходимо соединить с двигателем. Перед соединением следует проверить состояние выжимного подшипника и вилки сцепления, а также легкость хода муфты (или подшипника) на направляющей коробки. После соединения коробки передач необходимо затянуть все болты ее крепления с двигателем по кругу. При соединении с двигателем гидромеханической коробки передач гидромуфта должна стоять на коробке. После соединения и затяжки болтов муфта должна иметь возможность свободного вращения относительно маховика. Если муфта "зажата", то скорее всего она не вошла в шлицы коробки. Закрепить муфту на маховике через соответствующее окно часто удобнее после установки силового агрегата на машину. Обкатка и испытание.Обкатку и испытание отремонтированных двигателей выполняют для приработки сопряженных поверхностей на режимах, указанных в технической документации на двигатель. Основная приработка сопряженных поверхностей происходит в первые несколько часов и завершается через 50-60 часов. На участке проводят первый этап обкатки отремонтированных двигателей, второй этап начинается во время работы двигателя на машине с неполной нагрузкой. Обкатку двигателя на участке производят на электротормозном стенде. Первый этап - холодная обкатка. При этом электродвигатель стенда через редуктор передает вращение на коленчатый вал двигателя. Первый этап холодной обкатки проводят при снятых головках блока цилиндров. Затем головки устанавливают на двигатель и продолжают холодную обкатку. Во время обкатки необходимо поддерживать давление в масляной магистрали не менее 0,2 МПа при температуре охлаждающей жидкости 60-75'С. Подтекание масла и охлаждающей жидкости в местах соединения трубопроводов и плоскостей стыков сопрягаемых деталей не допускается. Второй этап - горячая обкатка без нагрузки с подключенной топливной аппаратурой и системой зажигания с постепенным повышением частоты вращения коленчатого вала. Перед горячей обкаткой необходимо удалить воздух из системы охлаждения и проверить угол опережения впрыска у дизелей и угол опережения зажигания у бензиновых двигателей. Давление масла в магистрали должно быть в пределах 0,2-0,3 МПа при температуре охлаждающей жидкости 60-90°С. После завершения второго этапа обкатки болты головки блока цилиндров затягиваются окончательно. Третий этап - горячая обкатка под нагрузкой. При этом необходимо контролировать давление масла, которое на прогретом до 75-95°С двигателе должно быть 0,2-0,3 МПа при номинальной частоте вращения и 0,08 МПа - при минимальной частоте. Подтекание охлаждающей жидкости, масла и топлива, дымление из-под фланцев выпускного коллектора и прокладки головки блока не допускается. Режимы обкатки устанавливаются заводом-изготовителем двигателя. По завершении обкатки производят контрольный осмотр двигателя. Двигатель устанавливают на разборочный стенд, демонтируют масляный поддон, головки блоков цилиндров, крышки шатунных и коренных подшипников. При этом проверяют состояние рабочих поверхностей шеек коленчатого вала, вкладышей и цилиндров. При обнаружении каких-либо неисправностей их устраняют, а затем производят повторную горячую обкатку без нагрузки и контрольный осмотр. Если в процессе контроля были заменены гильзы цилиндров или детали кривошипно-шатунного механизма, двигатель снова подвергают полному циклу обкатки. После испытаний и осмотров отремонтированный двигатель в сборе окрашивают термостойкой краской в малярном отделении. Затем двигатель поступает на склад оборотного фонда.

Пример 12. Составление технологической карты технического обслуживания двигателя, системы охлаждения, смазки и выпуска газов автомобиля КАМАЗ-6420

Технологическая карта. Технологическое обслуживание ТО-1000, ТО двигателя, системы охлаждения, смазки и выпуска газов. Исполнитель – слесарь по ремонту автомобилей 4 разряда.

Рисунок 18 - Проверка герметичности системы охлаждения.

Рисунок - 19 Схема натяжения ремней привода водяного насоса и генератора:1-Болт, 2-Болт крепления бланки генератора,3-Генератор, 4-Ремни приводные, 5. Шкив водяного насоса, 6.шкиф гидромуфты вентилятора.

Заключение В заключении излагаются выводы, полученные в результате проведенных исследований и расчетов, которые должны содержать следующие основные пункты: - краткий перечень проанализированной литературы, использованной в процессе выполнения разделов проекта; - оценку общего состояния вопросов, рассматриваемых в проекте на предприятии и по литературным источникам; - возможные результаты экономической и социальной эффективности рассмотренных вопросов в случае реализации на практике; - перспектива использования материалов проекта на дипломном проектировании. Список использованной литературы 1. Вахламов В.К. «Техника автомобильного транспорта, подвижной состав и эксплуатационные свойства», М., Академия, 2004-528с; 2. «ГАЗ 2705, 2705 Комби, 3221. Руководство по ремонту, техническому обслуживанию» М: «Атласы автомобилей», 2000-288с. 3. Колубаев В.Д. Дипломное проектирование станций технического обслуживания автомобилей: учеб. пособие – М.: ИД «Форум»: ИНФРА-М, 2008. – 240 с.:ил. – (Профессиональное образование) 4. Напольский Г. М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания: Учебник для вузов. 2-е изд. переработанное и дополненное. — М: Транспорт, 1993, —271 с. 5. Организация труда на производственных участках грузовых автотранспортныхпредприятий,М.: "Издательство ЦЕНТРОРГТРУДАВТОТРАНС" 2000 - 148 с 6. Организация труда на производственных участках легковых автотранспортных -предприятий и станций технического обслуживания,М.: "Издательство ЦЕНТРОРГТРУДАВТОТРАНС" 1999- 140с 7. Организация труда на производственных участках автобусных автотранспортных -предприятий и станций технического обслуживания,М.: "Издательство ЦЕНТРОРГТРУДАВТОТРАНС" 1999- 140с 8. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. - М.: Транспорт, 1985. 9. Российская автотранспортная энциклопедия. Техническая эксплуатация, обслуживание и ремонт автотранспортных средств. Т.3. – М.:РБООИП «Просвещение». 2001. – 436с. 10. Российская автотранспортная энциклопедия. Основы эксплуатации автомобильного транспорта и бухгалтерского учета автотранспортных средств. Т.1, Т.2. – М.:РБООИП «Просвещение». 2001. – 645с. 11. Суханов Б.Н., Борзых И.О., Бедарев Ю.Ф. «ТО и ремонт автомобилей», М, Транспорт, 1991 год; 12. Савич Е.Л. «ТО и ремонт легковых автомобилей», И: Минск, Высшая школа, 2001-479с; 13. Сборник типовых технологических процессов на проведение контрольно- осмотровых и регламентных работ по техническому обслуживанию автомобилей УАЗ-31512 и УАЗ-3741 (Часть 2). – М.: Главное управление по развитию автомобильной промышленности Комитета РФ по машиностроению, 1994. – 184 с.: ил. 14. Техническая эксплуатация автомобилей: Учебник для вузов / Под ред. Е.С Кузнецова. - М.: Транспорт, 1991. - 413с. 15. Техническое обслуживание и ремонт автомобилей: механизация и экологическая безопасность производственных процессов / Под ред.Сарбаева В.И.. - Ростов н/Д: «Феникс», 2004. - 448с. 16. Туревский И.С. Техническое обслуживание автомобилей. Книга 1. Техническое обслуживание и текущий ремонт автомобилей: учебное пособие,- М.: ИД «Форум»:ИНФРА-М,2007.- 432 с.: ил. 17. Туревский И.С. Техническое обслуживание автомобилей. Книга 2. Организация хранения, технического обслуживания и ремонта автомобильного транспорта: учебное пособие,- М.: ИД «Форум»:ИНФРА-М,2007.- 256 с.: ил. 18. Табель гаражного и технологического оборудования для автотранспортных предприятий различной мощности, М.: "Издательство ЦЕНТРОРПГРУДАВТОТРАНС" 2000 - 93 с Приложение 1 Удельные технико-экономические показатели АТП для эталонных условий на один автомобиль

Приложение 2 Распределение основных моделей подвижного состава по технологически совместимым группам при ТО и ТР (по ОНТП-АТП-СТО-80)

Приложения3 Коэффициенты приведения удельных показателей АТП, учитывающие влияние различных факторов на технико-экономические показатели для автономного АТП Таблица П.3.1 - Коэффициент КП-1, учитывающий списочное число технологически совместимого подвижного состава для легковых, автобусных и грузовых АТП

Таблица П.3.2 - Коэффициент КП-2, учитывающий тип подвижного состава

Таблица П.3.3 - Коэффициент, учитывающий наличие прицепного состава к грузовым автомобилям

Таблица П.3.4 - Коэффициент КП-4, учитывающий среднесуточный пробег одного автомобиля

Таблица П.3.5 - Коэффициент КП-5, учитывающий условия хранения подвижного состава для легковых, автобусных и грузовых АТП

Таблица П.3.6 - Коэффициент КП-6, учитывающий категорию условий эксплуатации подвижного состава

Таблица П.3.7 - Коэффициент КП-7, учитывающий климатический район эксплуатации подвижного состава

Приложение 4 Примерное распределение общей численности производственных рабочих, постов и площади производственно-складских помещений по элементам ПТБ для эталонных условий различных АТП, %

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 546; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.89.85 (0.063 с.) |