Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация и сферы применения мехатронных систем (МС).Стр 1 из 14Следующая ⇒

Классификация и сферы применения мехатронных систем (МС). Сегодня мехатронные модули и системы находят широкое применение в следующих областях: - станкостроение и оборудование для автоматизации технологических процессов; - робототехника (промышленная и специальная); - авиационная, космическая и военная техника; - автомобилестроение (например, антиблокировочные системы тормозов, - нетрадиционные транспортные средства (электровелосипеды, грузовые - офисная техника (например, копировальные и факсимильные аппараты); - элементы вычислительной техники (например, принтеры, плоттеры, - медицинское оборудование (реабилитационное, клиническое, сервисное); - бытовая техника (стиральные, швейные, посудомоечные и другие - микромашины (для медицины, биотехнологии, средств связи и - контрольно-измерительные устройства и машины; - фото- и видеотехника; - тренажеры для подготовки пилотов и операторов; - шоу-индустрия (системы звукового и светового оформления). Безусловно, этот список может быть расширен. В качестве основного классификационного признака в мехатронике представляется целесообразным принять уровень интеграции составляющих элементов. В соответствии с этим признаком можно разделять мехатронные системы по уровням или по поколениям, если рассматривать их появление на рынке наукоемкой продукции исторически мехатронные модули первого уровня представляют собой объединение только двух исходных элементов. Типичным примером модуля первого поколения может служить "мотор-редуктор", где механический редуктор и управляемый двигатель выпускаются как единый функциональный элемент. Мехатронные системы на основе этих модулей нашли широкое применение при создании различных средств комплексной автоматизации производства (конвейеров, транспортеров, поворотных столов, вспомогательных манипуляторов). Мехатронные модули второго уровня появились в 80-х годах в связи с развитием новых электронных технологий, которые позволили создать миниатюрные датчики и электронные блоки для обработки их сигналов. Объединение приводных модулей с указанными элементами привела к появлению мехатронных модулей движения, состав которых полностью соответствует введенному выше определению, когда достигнута интеграция трех устройств различной физической природы: механических, электротехнических и электронных. На базе мехатронных модулей данного класса созданы управляемые энергетические машины (турбины и генераторы), станки и промышленные роботы с числовым программным управлением.

Развитие третьего поколения мехатронных систем обусловлено появлением на рынке сравнительно недорогих микропроцессоров и контроллеров на их базе и направлено на интеллектуализацию всех процессов, протекающих в мехатронной системе, в первую очередь процесса управления функциональными движениями машин и агрегатов. Одновременно идет разработка новых принципов и технологии изготовления высокоточных и компактных механических узлов, а также новых типов электродвигателей (в первую очередь высокомоментных бесколлекторных и линейных), датчиков обратной связи и информации. Синтез новых прецизионных, информационных и измерительных наукоемких технологий дает основу для проектирования и производства интеллектуальных мехатронных модулей и систем. Применение МС в автоматизированном технологическом оборудовании, типы технологических процессов. Примеры компоновок роботизированных технологических участков. Основная задача мехатроники наряду с созданием собственно средств робототехники заключается и в создании технических систем и комплексов, основанных на использовании этих средств. ПР подразделяются на технологические, которые выполняют основные технологические операции, и вспомогательные, занятые на вспомогательных операциях по обслуживанию основного технологического оборудования. Технологические комплексы с такими роботами называются роботизированными технологическими комплексами (РТК). Термин "робототехнические системы" (РТС) означает технические системы любого назначения, в которых основные функции выполняют роботы. Роботизированным участкам, линиям и цехам присущи следующие качества: наличие транспортно-складской системы и единой системы управления. Эти системы материально и информационно связывают отдельные технологические ячейки, автоматизированные склады (материалов, заготовок, инструмента, отходов производства, готовой продукции) и другие части комплекса в одну согласованно действующую систему. Кроме того, такие комплексы должны включать помимо систем управления в реальном времени непосредственно технологическим оборудованием расположенные над ними уровни иерархии управления, решающие задачи программирования и оперативно-календарного планирования.

На рис. 2.1 показан пример простой линейной компоновки однопоточной роботизированной технологической линии холодной штамповки с непосредственной связью между составляющими линию ячейками. В ней отсутствует межоперационная транспортная система, а предметы производства передаются от одной ячейки к другой непосредственно входящими в них вспомогательными ПР. Такие линии с непосредственной жесткой связью между ячейками просты, однако требуют строго определенного взаимного расположения основного технологического оборудования.

Рис. 2.1. Схема однопоточной роботизированной технологической линии холодной штамповки с линейной компоновкой: ТО — основное технологическое оборудование; ПР — промышленный робот; М — магазин поштучной выдачи заготовок Данная компоновка характерна для технологических процессов с малым циклом обработки предметов производства на технологическом оборудовании (единицы, десятки секунд), что свойственно, в частности, процессам холодно-листовой штамповки. Для технологических процессов с большей длительностью обработки на технологическом оборудовании часто применяют другой тип построения комплексов с обслуживанием одним ПР нескольких единиц технологического оборудования. На рис.2.2 показан вариант такого комплекса с круговой компоновкой, в котором один ПР обслуживает 3 металлорежущих станка, расположенных вокруг него.

Рис. 2.2.Схема роботизированного технологического участка механической обработки с круговой компоновкой Как уже говорилось, по мере совершенствования МС происходит устойчивый рост доли ПР, применяемых на основных технологических операциях. Хотя внедрение ПР на основных промышленных операциях требует значительно больших (в 3-4 раза) затрат, чем на вспомогательных операциях, именно здесь достигается наибольшая эффективность применения ПР при высвобождении рабочих мест. Велик и социальный эффект в связи с вредностью для человека ряда таких операций (например окраска, сварка) или их монотонностью (например, сборка на конвейере).В машиностроении основными типами технологических комплексов в которых ПР получили распространение на основных операциях, являются комплексы сборки, сварки, нанесения покрытий, шлифования, зачистки, клепки. К таким комплексам относятся комплексы для бурения в горном деле, монтажа огнеупоров в металлургии, для монтажа и облицовочных работ в строительстве, упаковки штучной продукции в легкой и пищевой промышленности. Общие сведения Вибрационные транспортирующие машины находят широкое применение в различных отраслях промышленности. Получают развитие также вибротранспортирующие машины, которые в процессе транспортирования осуществляют и технологическую обработку перемещаемого материала: сушку, гранулирование, обезвоживание и т.п.

Технологический процесс нанесения покрытий на зернистый материал при его вибротранспортировании представлен на рис.1.

Спецификой данного технологического процесса является то, что при вибрационном транспортировании меняются свойства обрабатываемого материала: в начале из загрузочного бункера он поступает неравномерно, с комками, на следующей стадии на него наносится жидкостное покрытие – резко повышаются его масса, влажность и способность к слипанию. На этой стадии очень важно поддержать требуемое процентное соотношение жидкостного покрытия к обрабатываемому материалу и обеспечить интенсивное перемешивание зернистого материала и насыщение его воздухом. В связи с тем, что процесс распыления начинается с определенной величины давления распыливаемой жидкости в сопле распылителя, изменение концентрации можно получить при периодическом включении и выключении распыливающего устройства. Следовательно, меняя периодичность и продолжительность включения распылителя, можно достичь уровня процентного соотношения покрытие – обрабатываемый материал намного меньше, чем при стационарной работе распылителя с минимальным расходом. На последней стадии происходит сушка зернистого материала и уменьшение его влажности. При неравномерном поступлении зернистого материала и периодическом включении распыливающего устройства необходимо поддерживать уровень виброускорения рабочего органа с целью обеспечения равномерности потока и перемешивания зернистого материала в виброкипящем слое (рис.2).

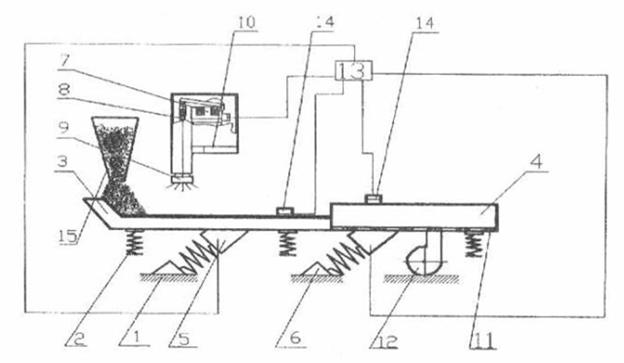

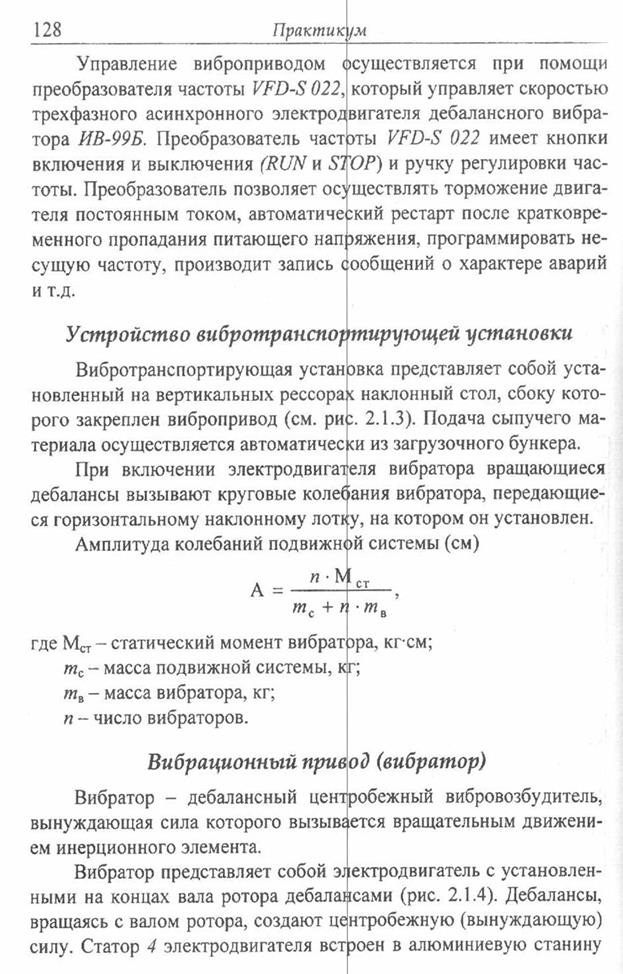

В большинстве вибрационных машин в качестве привода используют электродвигатель с дебалансом или эксцентриком. Особенностью этих приводов является то, что электродвигатель имеет достаточно длительные переходные режимы. Это затрудняет быстрое регулирование амплитуды и частоты колебаний, поддержание заданного технологического параметра вибрации и автоматизацию работы. Для управления виброприводами и контроля вибровоздействий используются системы активного контроля и регулирования. Структура вибротранспортера представлена ниже (рис. 2.1.3).

Рис. 2.1.3. Вибротранспортирующее устройство: 1,6- основание; 2 - рессоры лотка; 3,4 - секции лотка; 5 - вибропривод; 7 - электромагнитный вибропривод распыляющего устройсгва; 8 - плунжер; 9 - центробежной насос; 10 - корпус распылителя; 11 - перфорированное днище; 12 - сушильная установка; 13 - система управления; 14 - датчики; 15 - обрабатываемый материал Вибротранспортер относится к устройствам, в которых движение рабочего органа не является кинематически заданным, а определяется динамическими свойствами всей электромеханической системы, типом возбудителя и системой активного контроля и управления [9]. Механические колебания от вибродвигателя посредством передающего механизма передаются на рабочий орган, воспринимающий технологическую нагрузку. Обратная связь реализуется между каждым элементом схемы для обеспечения наиболее эффективного рабочего режима и стабилизации характеристик движения рабочего органа при действии различных дестабилизирующих факторов. Подбор параметров системы автоматического управления позволяет обеспечить необходимый закон движения рабочего органа для каждого конкретного случая.

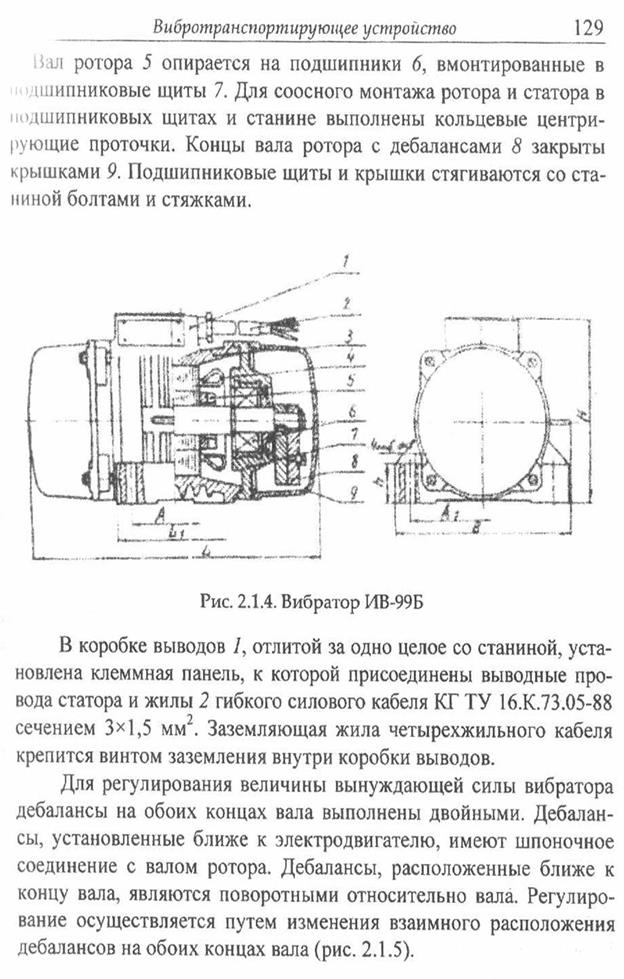

Применение МС в автомобильном транспорте. Система комплексной безопасности автомобиля (СКБА). Мехатронные модули находят все более широкое применение в различных транспортных системах. Жесткая конкуренция на автомобильном рынке вынуждает специалистов в этой области к поиску новых передовых технологий. На сегодняшний день, одной из главных проблем для разработчиков заключается в создании «умных» электронных устройств, способных сократить число дорожно-транспортных происшествий (ДТП). Итогом работы в этой области стало создание системы комплексной безопасности автомобиля (СКБА), которая способна автоматически поддерживать заданную дистанцию, останавливать машину при красном сигнале светофора, предупреждать водителя о том, что он преодолевает поворот на скорости, более высокой, чем это допустимо законами физики. Были разработаны даже датчики удара с радиосигнализатором, который при наезде автомобиля на препятствие или столкновении вызывает машину скорой помощи. Все эти электронные устройства предотвращения ДТП делятся на две категории. Первая включает приборы в автомобиле, действующие независимо от каких-либо сигналов внешних источников информации (других автомобилей, инфраструктуры). Они обрабатывают информацию, поступающую от бортового радиолокатора (радара). Вторая категория — системы, действие которых основано на данных, полученных от источников информации, расположенных вблизи дороги, в частности от маяков, которые собирают сведения о дорожной обстановке и передают их посредством инфракрасных лучей в проезжающие автомобили. СКБА объединила новое поколение перечисленных выше устройств. Она принимает как сигналы радара, так и инфракрасные лучи «думающих» маяков, а в дополнение к основным функциям обеспечивает безостановочное и спокойное для водителя движение на нерегулируемых пересечениях дорог и улиц, ограничивает скорость движения на поворотах и в жилых районах пределами установленных скоростных лимитов. Как все автономные системы, СКБА требует, чтобы автомобиль был оборудован антиблокировочной системой тормозов (АБС) и автоматической коробкой передач.

СКБА включает лазерный дальномер, постоянно измеряющий расстояние между автомобилем и любым препятствием по ходу — движущимся или неподвижным. Если наезд вероятен, а водитель не замедляет скорость, микропроцессор дает команду сбросить давление на педаль акселератора, включить тормоза. Небольшой экран на панели приборов вспыхивает предупреждением об опасности. По желанию водителя бортовой компьютер может устанавливать безопасную дистанцию в зависимости от дорожного покрытия — влажного или сухого. СКБА способна управлять автомобилем, ориентируясь на белые линии разметки дорожного покрытия. Но для этого необходимо, чтобы они были четкими, поскольку постоянно «считываются» находящейся на борту видеокамерой. Обработка изображения затем определяет положение машины относительно линий, а электронная система в соответствии с этим воздействует на рулевое управление. Бортовые приемники инфракрасных лучей СКБА действуют при наличии передатчиков, размещенных через определенные интервалы вдоль проезжей дороги. Лучи распространяются прямолинейно и на небольшое расстояние (примерно до 120 м), а данные, передаваемые закодированными сигналами, невозможно ни заглушить, ни исказить.

Рис. 3.1 Система комплексной безопасности автомобиля: 1 — приемник инфракрасных лучей; 2 — датчик погоды (дождь, влажность); 3 — привод дроссельной заслонки системы питания; 4 — компьютер; 5 — вспомогательный электроклапан в приводе тормозов; 6 — АБС; 7 — дальномер; 8 — автоматическая коробка передач; 9 — датчик скорости автомобиля; 10 — вспомогательным электроклапан рулевого управления; 11 — датчик акселератора; 12 — датчик рулевого управления; 13 — стол-сигнал; 14 — компьютер электронного видения; 15 — телевизионная камера; 16 — экран.

Применение МС в воздушном транспорте. Дистанционно пилотируемые летательные аппараты (ДПЛА). Схема доплеровской навигационной системы. Авиационная техника. Успехи, достигнутые в развитии авиационной и космической техники с одной стороны и необходимость снижения стоимости целевых операций с другой, стимулировали разработки нового вида техники – дистанционно пилотируемых летательных аппаратов (ДПЛА). На рис. 3.6 представлена структурная схема системы дистанционного управления полетом ДПЛА - HIMAT. Основной компонентой системы дистанционного пилотирования HIMAT является наземный пункт дистанционного управления. Параметры полета ДПЛА поступают в наземный пункт по линии радиосвязи от летательного аппарата, принимаются и декодируются станцией обработки телеметрии и передаются в наземную часть вычислительной системы, а также на приборы индикации информации в наземном пункте управления. Кроме этого, с борта ДПЛА поступает отображаемая с помощью телевизионной камеры картина внешнего обзора. Телевизионное изображение, высвечиваемое на экране наземного рабочего места человека-оператора, используется для управления летательным аппаратом при воздушных маневрах, заходе на посадку и при самой посадке. Кабина наземного пункта дистанционного управления (рабочее место оператора) оборудована приборами, обеспечивающими индикацию информации о полете и состоянии аппаратуры комплекса ДПЛА, а также средствами для управления летательным аппаратом. В частности, в распоряжении человека-оператора имеются ручки и педали управления летательным аппаратом по крену и тангажу, а также ручка управления двигателем. При выходе из строя основной системы управления подача команд системы управления происходит посредством специального пульта дискретных команд оператора ДПЛА.

Рис. 3.6 Система дистанционного пилоторования ДПЛА HIMAT: 1- носитель В-52; 2 – резервная система управления на самолете TF-104G; 3 – линия телеметрической связи с землей; 4 - ДПЛА HIMAT; 5 – линии телеметрической связи с ДПЛА; 5 – наземный пункт дистационного пилотирования В качестве автономной навигационной системы, обеспечивающей счисление пути, используются доплеровские измерители путевой скорости и угла сноса (ДПСС). Такая навигационная система используется совместно с курсовой системой, измеряющей курс датчиком вертикали, формирующим сигналы крена и тангажа, и бортовой ЭВМ, реализующей алгоритм счисления пути. В совокупности эти устройства образуют доплеровскую навигационную систему (см. рис. 3.7). Что бы повысить надежность и точность измерения текущих координат летательного аппарата, ДИСС может объединяться с измерителями скорости.

Рис. 3.7 Схема доплеровской навигационной системы Дистанционно пилотируемые летательные аппараты (ДПЛА) для разведки, обеспечения боевой поддержки и атаке целей МС находят широкое применение в авиационной военной технике, и прежде всего в мини-ДПЛА, которые обеспечивают возможность наблюдения и передачи видеоинформации в реальном масштабе времени, также выполнение других целевых операций. Мини-ДПЛА «Аквила» производства фирмы «Локхид» (США) в настоящее время является одним из наиболее известных зарубежных ДПЛА, сконцентрировавшим в своей конструкции современные достижения в области создания специализированных микропроцессоров, трехстепенных систем стабилизации и управления, инерциально-доплеровских навигационных систем. ДПЛА «Аквила» предназначен для осуществления поддержки артиллерии, обеспечивая проведение операций разведки, опознавания цели, корректировки артиллерийского огня, целеуказания с помощью лазерной аппаратуры, а также оценки нанесенного ущерба (рис. 8.4). Первоначально ДПЛА «Аквила» выполнял операции только в дневное время, для чего он был оборудован ТВ камерой, стабилизированной по трем осям, и лазерным дальномером — целеуказателем, которые обеспечивали точное обнаружение цели и наведение в дневное время. Запуск ДПЛА «Аквнла» осуществляется в 10...15 км от переднего края района целевых действий. Программа полета задается пунктами маршрута, предварительно рассчитанными вычислителем наземной станции дистанционного управления. Для задания программы одного вылета может быть использовано до 100 пунктов маршрута. В любой момент времени оператор пункта дистанционного управления может поменять пункты маршрута или дать команду на выполнение одного из нескольких режимов патрулирования или маневрирования. Если передача по линии связи прерывается, ДПЛА продолжает полет в соответствии с последними полученными командами и координатами. В комплексе ДПЛА «Аквила» предусмотрена оперативная смена маршрута: в любой момент полета в пределах прямой видимости на ДПЛА может быть передано сжатое сообщение с новыми координатами; при необходимости в бортовой вычислитель можно ввести новые целеуказания. Вся система «Аквила» может быть развернута из походного положения в течение 60 мин и свернута в течение 30 мин. Систему ДПЛА «Аквила» в составе одного полного наземного пункта управления и пяти ДПЛА обслуживают 13 человек. Для работы с ДПЛА они должны пройти специальную подготовку, но высокая квалификация и длительное обучение не требуются.

Рис. 1.38. Схема боевого применения ДПЛА «Аквила»: 1- пуск; 2 — набор высоты; 3 — маршрутная разведка; 4 — известные цели и вновь появившиеся цели; 5 — обнаружение и захват цели; 6— корректировка для артиллерийского огня; 7 — оценка результатов атаки; 8— изменение профиля полета; 9— лазерное целеуказание; 10— внешний радиомаркер; 11 — возвращение (посадка) ДПЛА; 12 - стрельба управляемыми снарядами «Каперхед»; 13 — наземная станция управления; 14 — командный пункт; 15 — коридор проникновения

Основной задачей программы технической разработки комплекса ДПЛА «Аквила» является создание комплекса, обеспечивающего обнаружение наземных объектов, целеуказание, разведку и оценку нанесенного ущерба. Нетрудно представить другие возможности его использования: доставку разнообразного снаряжения, обеспечение боевой поддержки и атаку целей, выполнение функций релейной станции системы связи, использование в качестве постановщика помех, поиск минных полей, обнаружение химического, биологического и радиологического оружия, а также чисто гражданское применение, например, распыление на полях химикатов. В качестве целевой нагрузки комплекс ДПЛА «Аквила» может также доставлять передатчики помех, радиомаяки, автономные наземные датчики, может ставить дымовую завесу, сбрасывать ловушки или рассеивать пассивные помехи. ДПЛА «Скаут» производства фирмы IАI (Израиль) предназначен для ведения разведки в дневное время, для чего используется телевизионная камера с зоной обзора 360° по азимуту. ДПЛА «Скаут» организационно объединяются в специальные подразделения, состоящие из пяти ДПЛА, наземной станции управления, пусковой установки и системы возвращения (посадки).

Рис. 1.40. Схема применения мини-ДПЛА «Скаут» для ведения разведки (вверху) и корректировки артогня (внизу): 1 — пусковая установка; 2 — мини-ДПЛА; 3 — наземная цель; 4 — передача видеоизображения цели; 5 —наземная станция управления; 6 — сеть системы опасения; 7 — надводная цель; 8 — береговая зона; 9 — линия связи; 10 — передача видео изображения цели с координатами ее местоположения; 11 — мобильная РЛС; 12 — координаты цели, отображаемые на мониторе; 13 — пульт управления полетом мини-ДПЛА; 14 — передача данных целеуказания артиллерии; 15 — артиллерийские установки; 16 — траектория полета снарядов;

Телевизионная камера использует вариофокальный объектив с изменяемым фокусным расстоянием. Телевизионное изображение передается на наземный пункт. На индикатор системы отображения информации, кроме телевизионного изображения, поступают также данные о координатах цели, высоте полета ДПЛА над уровнем моря и над целью, ориентации камеры, поле ее зрения, дате и времени суток. Изображение с монитора записывается на видеомагнитофон. Управление ДПЛА производится с наземного пункта, в состав которого входит система слежения и связи, видеомонитор, графопостроитель траектории и система встроенного контроля. На пункте управления размещены рабочие места для трех членов экипажа оператора, штурмана и техника. Сопровождение ДПЛА осуществляется радиолокационной системой; с помощью системы сопровождения обеспечивается также передача команд на борт ДПЛА. Обработка информации, поступающей по информационной линии на ПДУ, осуществляется ЭВМ. Предусмотрено два режима управления полетом: по командам с наземного пункта (ручное пилотирование) и по программе, вводимой в автопилот перед стартом. Ручное пилотирование используется для вывода ДПЛА в район цели и после выполнения задания при возвращении в район посадки. С помощью автопилота осуществляется управление полетом при действиях в районе цели. Маршрут полета программируется перед пуском ДПЛА; имеется возможность коррекции маршрута введением изменений в программу в процессе полета. В программе полета предусматривается также автоматический вывод ДПЛА в район посадки. Посадка осуществляется путем захвата ДПЛА в посадочную сеть.

Классификация и сферы применения мехатронных систем (МС). Сегодня мехатронные модули и системы находят широкое применение в следующих областях: - станкостроение и оборудование для автоматизации технологических процессов; - робототехника (промышленная и специальная); - авиационная, космическая и военная техника; - автомобилестроение (например, антиблокировочные системы тормозов, - нетрадиционные транспортные средства (электровелосипеды, грузовые - офисная техника (например, копировальные и факсимильные аппараты); - элементы вычислительной техники (например, принтеры, плоттеры, - медицинское оборудование (реабилитационное, клиническое, сервисное); - бытовая техника (стиральные, швейные, посудомоечные и другие - микромашины (для медицины, биотехнологии, средств связи и - контрольно-измерительные устройства и машины; - фото- и видеотехника; - тренажеры для подготовки пилотов и операторов; - шоу-индустрия (системы звукового и светового оформления). Безусловно, этот список может быть расширен. В качестве основного классификационного признака в мехатронике представляется целесообразным принять уровень интеграции составляющих элементов. В соответствии с этим признаком можно разделять мехатронные системы по уровням или по поколениям, если рассматривать их появление на рынке наукоемкой продукции исторически мехатронные модули первого уровня представляют собой объединение только двух исходных элементов. Типичным примером модуля первого поколения может служить "мотор-редуктор", где механический редуктор и управляемый двигатель выпускаются как единый функциональный элемент. Мехатронные системы на основе этих модулей нашли широкое применение при создании различных средств комплексной автоматизации производства (конвейеров, транспортеров, поворотных столов, вспомогательных манипуляторов). Мехатронные модули второго уровня появились в 80-х годах в связи с развитием новых электронных технологий, которые позволили создать миниатюрные датчики и электронные блоки для обработки их сигналов. Объединение приводных модулей с указанными элементами привела к появлению мехатронных модулей движения, состав которых полностью соответствует введенному выше определению, когда достигнута интеграция трех устройств различной физической природы: механических, электротехнических и электронных. На базе мехатронных модулей данного класса созданы управляемые энергетические машины (турбины и генераторы), станки и промышленные роботы с числовым программным управлением. Развитие третьего поколения мехатронных систем обусловлено появлением на рынке сравнительно недорогих микропроцессоров и контроллеров на их базе и направлено на интеллектуализацию всех процессов, протекающих в мехатронной системе, в первую очередь процесса управления функциональными движениями машин и агрегатов. Одновременно идет разработка новых принципов и технологии изготовления высокоточных и компактных механических узлов, а также новых типов электродвигателей (в первую очередь высокомоментных бесколлекторных и линейных), датчиков обратной связи и информации. Синтез новых прецизионных, информационных и измерительных наукоемких технологий дает основу для проектирования и производства интеллектуальных мехатронных модулей и систем.

|

|||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 2382; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.219.217 (0.051 с.) |

Рис. 1 Методы нанесения покрытий на зернистые материалы

Рис. 1 Методы нанесения покрытий на зернистые материалы Рис. 2 Технологический процесс нанесения покрытий на зернистый материал

Рис. 2 Технологический процесс нанесения покрытий на зернистый материал