Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соотношение между нагрузкой, наконечником и шкалой прибораСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Измерение твердости на приборе типа ТК можно производить: алмазным конусом с общей нагрузкой 150 кг (предварительная 10 кг и основная 140 кг). В этом случае значение твердости определяют по черной шкале С и обозначают HRC. Эта шкала применяется для закаленных сталей, обладающих твердостью до HRC 67 и для определения твердости поверхностных слоев толщиной более 0,5 мм; алмазным конусом с общей нагрузкой 60 кг (10 + 50 кг). В этом случае значения твердости также определяют по черной шкале С, но обозначают HRA. Числа HRA можно перевести на числа HRC, по формуле HRC = 2 НRA – 104. (3)

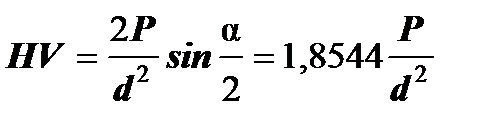

Эта шкала применяется для твердосплавных сплавов (например карбидов, вольфрама, обладающих твердостью HRC > 68), тонкого листового материала и для измерения твердости тонких поверхностных слоев (0,3...0,5 мм) или тонких пластинок; стальным шариком с общей нагрузкой 100 кг (10 + 90 кг). В этом случае значения твердости определяют по красной шкале В и обозначают HRB. Шкала В служит для испытания металлов средней твердости и испытания изделий толщиной до 0,8 мм (когда испытание методом Бринелля не может быть выполнено). Для измерения тонких пластин и тонких поверхностных слоев (цементованных, азотированных, цианированных) используют приборы типа суперроквелл. Общая нагрузка, применяемая в нем, составляет от 15 до 45 кг, предварительная – 3 кг, а каждое деление шкалы индикатора соответствует глубине вдавливания, равной 0,001 мм (1 мк). Эти приборы обладают большой чувствительностью. На основании опытных работ установлена связь между числами твердости по Роквеллу и по Бринеллю, которые позволяют осуществлять перевод одних чисел твердости в другие. К достоинствам метода, Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранения качественной поверхности после испытания. Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугун, цветные подшипниковые сплавы), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей, которые под действием нагрузки могут деформироваться. Измерение твердости вдавливанием алмазной пирамиды (метод Виккерса). Твердость по методу Виккерса определяют путем вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды с углом при вершине 136 градусов под нагрузкой 120 кг. Число твердости по Виккерсу (HV) представляет собой нагрузку, приходящуюся на единицу поверхности отпечатка и определяется по формуле

где: Р – нагрузка на пирамиду, кг; d – среднее арифметическое обеих диагоналей отпечатка после снятия нагрузки, мм; α – угол между противоположными гранями пирамиды, α = 136°. Числа твердости HV, вычисленные по указанной выше формуле, в зависимости от длины диагонали, величины приложенной нагрузки, приведены в таблицах. Следовательно, твердость по методу Виккерса практически определяют по величине диагонали отпечатка. Твердость по Виккерсу для стали, имеющей твердость НВ до 400, примерно соответствует значениям твердости по Бринеллю. При более высокой твердости ее значение становится больше, чем по Бринеллю. Преимущество прибора типа ТП перед приборами типа ТШ и ТШ состоит в том, что им могут быть измерены материалы большой твердости при малой толщине образцов, а также твердость очень тонких поверхностных слоев металла, например, азотированного или цианированного. Принцип работы твердомера ТДМ-3 основан на измерении отношения скоростей индентора (ударного элемента) при падении и отскоке его от поверхности контролируемого изделия. Отношение скоростей перемещения индентора при отскоке и падении характеризует твердость контролируемого материала. Структурная схема твердомера приведена на рисунке 2. Преобразователь, совмещенный с ударным механизмом, формирует напряжение, пропорциональное скорости перемещения индентора. Он представляет собой отдельно выполненное механическое устройство, связанное с электронным блоком твердомера при помощи кабеля.

Рис. 2. Структурная схема твердомера ТДМ-3 КЛ – клавиатура; ЖКИ – жидкокристаллический индикатор; ПР – преобразователь; С – схема преобразования входного сигнала; АЦП – аналого-цифровой преобразователь; МК – микроконтроллер; EEPROM – энергонезависимая память; ЗУ – зарядное устройство; БП – блок питания.

Его подвижная часть (индентор), при помощи предварительно взведенной пружины, сбрасывается при нажатии спусковой кнопки на контролируемую поверхность. На конце индентора расположен твердосплавный шарик, непосредственно контактирующий с контролируемой поверхностью. При этом индентор (внутри которого размещен постоянный магнит) перемещается внутри катушки индуктивности и своим магнитным полем наводит в катушке электродвижущую силу (ЭДС). Величина наводимой ЭДС непосредственно связана со скоростью перемещения индентора, а полярность – с направлением его движения (U 1 – при падении индентора на испытываемый образец и U 2 –при его отскоке). Напряжение с выхода катушки индуктивности подается на вход электронного блока. Электронный блок производит усиление и преобразование аналогового сигнала преобразователя твердомера в цифровой код, математическую обработку полученной информации, хранение переменных и промежуточных результатов измерений, управление режимами работы твердомера и индикацию результатов непосредственно в единицах твердости. Прибор позволяет выбрать шкалу измерения твердости из 14-ти нижеприведенных: - шкалы Роквелла (HRA, HRB, HRC); - шкала Бринелля (НВ); - шкала Виккерса (HV); - шкалы Супер Роквелла (HRN, HRT); - шкалы Шора (HSD, HSC); - шкала Лейба (HL); - шкалы дополнительные (SP 1, SP 2, SP 3, SP 4). Примечание. Шкалы SP 1, SP 2, SP 3, SP 4 предоставляют возможность разбраковки материалов по упругим свойствам.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 578; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.21.101 (0.007 с.) |

, (4)

, (4)