Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Часть 1. Производство чугуна и железаСодержание книги

Поиск на нашем сайте Глава 1.СЫРЫЕ МАТЕРИАЛЫ И ИХ ПОДГОТОВКА Для производства черных и цветных металлов применяют различные сырые материалы, являющиеся полезными ископаемыми, или специально приготовленные материалы, а также отходы металлургического производства. К сырым материалам металлургического производства прежде всего относят руды, топливо и флюсы. Необходимо уточнить, что понимают под рудой. Руда представляет собой полезное ископаемое, добываемое из недр земли. Это — горная порода или минеральное вещество, из которого при данном уровне развития техники экономически целесообразно извлекать металлы или их соединения. Такая экономическая целесообразность прежде всего определяется содержанием ценных металлов в минеральном веществе, т.е. так называемым браковочным пределом по извлекаемому металлу. Браковочный предел даже для одного и того же металла различен, например для железа он составляет 30—60 %, меди 3—5, никеля 0,3—1,0, а для молибдена 0,005-0,02 %. Величина браковочного предела по содержанию ценного металла зависит от физических свойств и химического состава горной породы, а также условий ее добычи. По мере развития техники указанные пределы постепенно снижаются и переработке подвергают все более бедные руды. Руды обычно называют по одному или нескольким металлам, содержащимся в них, например железные, медные, алюминиевые и марганцевые или медно-никелевые, медно-кобальто-никелевые и др. Запасы руд того или иного месторождения делят в зависимости от степени их изученности на несколько категорий, обозначаемых буквами латинского алфавита: А, В и С. К категории А относят запасы, вполне установленные и опробованные детальными разведками. К категории В относят запасы, количество которых достаточно точно выявлено разведками, но границы рудных тел установлены еще недостаточно определенно. К категории С относят запасы, выявленные по естественным обнажениям и геофизическим данным. Категорию С разделяют на Сх - недостаточно изученные и С2— прогнозные. Общими балансовыми запасами называют сумму запасов А + В + С = А + В + С, + С2. Руды приходится специально подготавливать — дробить, обогащать, окусковывать и усреднять. В способах подготовки различных руд много общих приемов и средств, которые рассмотрены ниже на примере железных руд, применяемых для доменной плавки. § 1. ЖЕЛЕЗНЫЕ РУДЫ Железо является распространенным элементом в природе. Так, по распространению в земной коре оно занимает четвертое место (4,2%) после кислорода (49,7%), кремния (26%) и алюминия (7,45%). Железо как составная часть входит почти во все горные породы, однако многие нельзя считать рудами. Конкретизируя понятие "полезные ископаемые" применительно к железосодержащим ископаемым, железными рудами следует называть горные породы, из которых при данном уровне развития техники экономически целесообразно: извлекать железо. Железо, как известно, обладает сравнительно большим сродством к кислороду и в силу этого в земной коре не обнаруживается в самородном виде, а находится главным образом в соединениях с кислородом и двуоксидом углерода. Из большого числа встречающихся в земной коре железосодержащих минералов промышленное значение имеют минералы, в которых железо в основном представлено магнитным оксидом Fe304 (72,4 % Fe), безводным оксидом Fe203 (70 % Fe), водными оксидами mFe203 • лН20 с различным количеством воды (52,3-62,9 % Fe), карбонатом железа FeC03 (48,3 % Fe). Магнитный оксид железа в рудах представлен минералом магнетитом. Руду, содержащую в основном магнетит, называют магнитным железняком или магнетитовой рудой. Магнетит Fe304 можно рассматривать как соединение FeO • Fe203, содержащее 31,04% FeO и 68,96% Fe203. Магнетит под действием влаги и кислорода атмосферы постепенно окисляется. Оксид FeO в Молекуле FeO • Fe203 реагирует с кислородом воздуха по реакции 4FeO + 02 — *■

—*-2Fe203. Образовавшийся минерал по своему химическому составу является гематитом, однако из-за отличия в кристаллической решетке называется мартитом. Таким образом, в природных условиях магнетит в той или иной степени окислен. Для характеристики окисленности магнетита принято пользоваться отношением Fe^^Fe. В чистом магнетите это отношение равно 72,4:24,3«3,0, а в мартите оно бесконечно велико. Обычно к магнитным железнякам относят руды, в которых это отношение меньше 3,5. При отношении, равном 3,5—7,0, руды относят к полумарти-там, а при отношении, большем 7, — к мартитам. Магнетит характеризуется высокой магнитной восприимчивостью, и поэтому магнитные железняки пригодны для электромагнитного обогащения, являющегося одним из наиболее эффективных и распространенных способов обогащения железных руд. Магнитный железняк обычно представлен крепкими, плотными кусковыми рудами. Он содержит обычно 55—60 % Fe (иногда лишь 16-30% Fe), 0,02-2,5% S, 0,02-0,7 %Р и чаще всего кислую пустую породу (Si02, А1203). Безводный оксид железа представлен в рудах минералом гематитом. Руды, содержащие в основном гематит, относят обычно к красным железнякам или гематитовым рудам. Красный железняк— это продукт выветривания магнитных железняков, т.е. в значительной мере окисленный магнетит. В нем обычно содержится от 1 до 8 % магнетита. Красный железняк, применяемый в металлургии, содержит обычно 55-60 % Fe, а некоторые разновидности — до 69,5 % Fe. В ряде случаев в рудах содержится мало: серы и фосфора. Руды бывают кусковые, а иногда пылевидные. Цвет красных железняков колеблется от красного до светло-серого и даже черного, но на фарфоровой пластинке красный железняк всегда дает красную черту. Пустая порода таких руд обычно состоит из Si02 и А1203. Водные оксиды железа представлены в рудах главным образом минералами лимонитом 2Fe203 • ЗН20 и гетитом Fe203 • Н20. Руды, содержащие в основном эти минералы, называют бурыми железняками. Бурый железняк образуется при выветривании и окислении железных руд других типов. Обычно бурый железняк смешан с глиной или кварцем. В до- бываемых рудах содержится 37-55%, а чаще 37—40% Fe. Они характеризуются повышенным содержанием фосфора (0,5— 1,5 %), иногда в них присутствует в небольшом количестве ванадий (0,03-0,06%). Бурый железняк наиболее распространен в земной коре. Обычно он беден и влажен, к тому же трудно поддается обогащению, поэтому его используют сравнительно в небольшом количестве. Карбонат железа представлен в руде минералом сидеритом. Руды, содержащие в основном сидерит, называют шпатовыми железняками. Они обычно встречаются в виде плотных и крепких горных пород или глинистых железняков. В шпатовых железняках содержится 30—40% железа. Промышлекно используемым является также минерал ильменит FeTi03, встречающийся в сочетании с магнетитом. Руды, в которых преобладает ильменит, называются титаномагнети-тами. Примеси железных руд Кроме указанных соединений железа, в рудах присутствуют различные примеси (тоже в виде соединений), которые в зависимости от вида плавки могут быть полезными и вредными. К вредным примесям относят серу, цинк и мышьяк. Сера вызывает красноломкость стали, а процесс ее удаления в доменном и сталеплавильном производствах связан с ухудшением технико-экономических показателей. Правда, серу можно легко удалить из руд окислительным обжигом и агломерацией. Цинк, хохя и не переходит в чугун, но возгоняется и, проникая в швы кладки, приводит к ее росту и разрыву металлического кожуха доменной печи. Небольшое количество мышьяка можно удалить из руды при агломерации или лучше при специальном обжиге руды, а при доменной и сталеплавильной плавках он переходит в металл. Мышьяк придает стали хладноломкость и ухудшает ее свариваемость. Такие примеси, как фосфор, никель, хром и медь, являются полезными при выплавке чугуна некоторых марок, в остальных же случаях их, особенно фосфор и медь, относят к вредным примесям. Фосфор вызывает хладноломкость стали,

его необходимо удалять при переработке чугуна в сталеплавильных печах. Ванадий и титан— полезные примеси. Пустая порода руд в основном состоит из Si02, Al203, СаО и MgO, которые обычно находятся в виде различных соединений. Для доменной плавки желательно, чтобы отношение (СаО + MgO)/(SiOz + А12Оэ) * 1. в этом случае не требуются флюсы. Такую руду называют самоплавкой, однако встречается она очень редко. Чаще всего указанное отношение значительно менее 1, т.е. пустая порода руд является кислой. §2. ОСНОВНЫЕ МЕСТОРОЖДЕНИЯ ЖЕЛЕЗНЫХ РУД По запасам железных руд Российская Федерация среди других стран занимает одно из первых мест. Железорудные месторождения неравномерно распределены по территории Российской Федерации и имеют различное промышленное значение. Европейская часть Российской Федерации Курская магнитная аномалия (КМА) — крупнейшее месторождение железных руд; балансовые запасы составляют более 42 млрд т, перспективные запасы оцениваются в 200—250 млрд т. КМА расположена на территории Курской, Белгородской, Орловской, Брянской, Калужской и Харьковской областей. Месторождение тянется на северо-запад от Белгорода — Нового Оскола почти на 600 км двумя полосами шириной до 25 км каждая при расстоянии между полосами 50—60 км. Рудное тело залегает на глубине 100—600 м, его толщина достигает 2—3 км и более. Месторождения КМА представлены богатыми, преимущественно мартито-гематитовыми рудами с содержанием 50—62 % Fe и бедными железистыми кварцитами, в основном магнети-товыми, содержащими 35—40 % Fe. Руды, как правило, чистые по фосфору (0,02—0,09%) и содержат 0,1—0,6% серы. Характерной особенностью руд КМА является повышенное содержание глинозема. Отношение кремнезема к глинозему составляет 2,3—3,6. Богатые руды КМА легко восстановимы, а магнетитовые железистые кварциты легко обогащаются методом магнитной сепарации. Первый керн руды КМА получен в 1923 г., однако промышленное освоение бассейна началось лишь в 1954 г. Это связано с тем, что значительная часть богатых руд находится под грунтовыми водами, что район имеет ограниченные ресурсы технической воды и что месторождения находятся в районе богатых черноземом сельскохозяйственных угодий. Наиболее благоприятны для разработки горно-технические условия залегания руд Старо-Оскольского и Курско-Орловского районов. Здесь эксплуатируются Лебединское, Стойленское и Михай-ловское месторождения богатых руд и Коробковское, Лебединское и Михайлове-кое месторождения железистых кварцитов. В ближайшие годы намечено освоение наиболее богатого в КМА Яковлевского месторождения (Белгородская область). На Севере Европейской части Российской Федерации находятся Оленегорское, Ено-Ковдорское, Костамукшское и Пу-дожгорское месторождения железных руд. Оленегорское месторождение расположено в Мончегорском районе Мурманской области. Руды представлены в основном магнетитовыми железистыми кварцитами и содержат около 32%Fe. Руды отличаются сравнительно низким содержанием фосфора (< 0,08 %) и серы (< 0,045 %). Пустая порода -кислая с преобладанием кремнезема (42—44 %). Месторождение разрабатывается с 1955 г. открытым способом. Общие балансовые запасы составляют около 0,6 млрд т. Ено-Ковдорское месторождение находится в Кировском районе Мурманской области. Месторождение представлено в основном вкрапленными апатито-магнетитовыми рудами с содержанием железа в среднем около 30 %. Руды характеризуются высоким содержанием фосфора (1,7—4,0 %), основной пустой породой (11—17 % оксида кальция и 12—16 % магнезии). Содержание серы в сырой руде составляет 0,15—0,20 %. Запасы месторождения составляют около 0,5 млрд т. Месторождение разрабатывается с 1962 г. Костамукшское месторождение, расположенное в Карелии, представлено в основном магнетитовыми железистыми кварцитами с содержанием 30—35 % Fe, около 0,07 % Р и 0,2 % S. Пустая порода — кислая с преобладанием кремнезема (40-41%). Балансовые запасы составляют около 1,2 млрд т. Пудожгорское месторождение расположено в Карелии на берегу Онежского озера. Руды — титаномагнетитовые с содержанием 22—30 % Fe, 0,10 % Р, 0,12 % S, а также небольшого количества кобальта и меди. Балансовые запасы равны около 1,2 млрд т. Урал Балансовые запасы железных руд Урала составляют около 15 млрд т, в том числе 8,4 млрд т промышленных запасов.

Около 80% запасов приходится на Качканарский железорудный район. Месторождения этого района разрабатываются с 1963 г. Все остальные месторождения Урала давно и интенсивно разрабатываются и, кроме Бакальского, имеют ограниченные запасы. Качканарское месторождение обладает огромными запасами бедных титано-магнетитовых руд с содержанием 16—17 % Fe. Достоинствами этих руд являются высокая основность [(СаО + MgO): (Si02 + А12Оэ) = 0,7-0,75] их пустой породы, легкая обогатимость и присутствие в них ванадия. Месторождение разрабатывают открытым способом. Руды обогащают методом магнитной сепарации и получают концентрат, содержащий 63 % Fe и 0,35 % V. После переработки ванадиевого чугуна в кислородно-конвертерном цехе шлак используют для производства феррованадия. Балансовые запасы превышают 12 млрд. т. На северном Урале расположены небольшие месторождения Серовско-Ивдельского района. Из разрабатываемых в настоящее время следует указать Полуночное, Марсят-ское и Богословское месторождения. Руды, в основном, магнетитовые с включением бурых железняков; содержание железа в руде Полуночного месторождения составляет 47, Марсятского 30, Богословского 34—39 %. Общие запасы не превышают 250 млн т. В центральной части Урала находятся многочисленные относительно, небольшие месторождения Тагило-Кувшинского железорудного района с общими промышленными запасами около 0,4 млрд. т. Руды, в основном, магнетитовые и полумартито-вые с содержанием 32—59 % Fe. Бедные магнетитовые руды отличаются высоким содержанием серы (0,4—1,8 %). Как для магнетитовых, так и для богатых мартитовых руд характерно повышенное содержание оксида марганца и глинозема. Отношение кремнезема к глинозему меньше двух. Разработку ведут на Высокогорском и Гороблагодатском месторождениях. Бакальское месторождение, расположенное вблизи г. Златоуста, состоит примерно на 85 % из сидеритов, содержащих около 32 % Fe, около 0,02 % Р и до 0,5—0,6 % S. Пустая порода — основная с содержанием до 10—11 % MgO. Около 15 % руд составляют бурые железняки, содержащие 47%Fe, 0,04-0,05 %S и 0,02-0,04 % Р; пустая порода кислая. Бакальские руды содержат повышенное (1,5—1,7 %) количество МпО. Разработку руд ведут открытым способом. Балансовые запасы составляют более 1 млрд. т. Орско-Халиловский железорудный район включает месторождения бурых хромоникелевых железняков с содержанием железа 30—36 %, хрома 1,0-1,5 %. Наиболее крупные месторождения — Аккермановское и Ново-Киевское. Добываемые руды используют без обогащения. Балансовые запасы ~ 340 млн т. Магнитогорское месторождение (г. Магнитная) магнетитовых и мартитовых руд получило известность, так как послужило рудной базой для создания Магнитогорского металлургического комбината. Разрабатываемое с 1932 г. месторождение в настоящее время в значительной мере исчерпано. Сибирь и Дальний Восток Балансовые запасы железных руд Сибири и Дальнего Востока составляют около 8,4 млрд т, в том числе промышленных категорий 5,7 млрд т. Потенциальные ресурсы этих районов не исчерпываются указанными запасами, выявленными неполно даже в пределах наиболее обжитой территории, и по мере открытия постепенно увеличиваются. Наиболее полно изучены железорудные районы Западной Сибири. К ним относят Горную Шорию, Горный Алтай и Кузнецкий Алатау. Горно-Шорийский железорудный район представлен небольшими месторождениями магнетитовых руд: Таштагольским, Шерегешским, Шалымским, Темирским, Од->а Башским, Казским и др. Содержание железа в рудах колеблется от 40 до 50 %, снижаясь в отдельных случаях до 32—35 %. Большая часть руд является сернистыми с примесью цинка. Пустая порода содержит повышенное количество оснований. Суммарные балансовые запасы составляют около 770 млн т, добычу руды в Горной Шории ведут много лет. Горно-Алтайский железорудный район включает Инское и Белорецкое месторождения магнетитовых руд. Они содержат 35—42 % железа и требуют магнитного обогащения. Балансовые запасы равны ~ 330 млн т. В Восточной Сибири разрабатываемые месторождения расположены в Хакасском и Ангаро-Илимском железорудных районах. В Хакасском районе несколько некрупных месторождений магнетитовых руд, которые содержат 35—45% Fe, 0,67—2,3 % S, 0,10—0,20 % Р. Кроме того в рудах имеются примеси кобальта, а иногда олова и мышьяка. Суммарные балансовые запасы составляют около 0,9 млрд т. Ангаро-Илимский железорудный район (Иркутская область) имеет крупные запасы легкообогатимых магнетитовых руд и отличается благоприятными горно-техническими условиями. Наиболее крупное месторождение — Коршунов-ское, разрабатываемое открытым способом. Руда содержит 30—35 % Fe, 0,26 % Р, около 0,04 % S и повышенное количество MgO (до 10 %). Запасы месторождения равны 0,5 млрд т. В этом же железорудном районе расположены Руд-ногорское, Татьянинскос и Красноярское месторождения. Из них наиболее перспективно Рудногорское, содержащее богатые магнетитовые руды (53% Fe) и бедные вкрапленные магнетитовые руды (38,4% Fe). Они содержат 0,39—0,44% Р и 0,05—0,08% S; пустая порода самоплавкая, т.е. в ней сумма СаО и MgO практически равна сумме кремнезема и глинозема. Балансовые запасы — 0,3 млрд. т. В Восточной Сибири выявлен и разведан еще ряд железорудных бассейнов, из которых наиболее крупные Ангаро-Питский, Средне-Ангарский, Приаргуньский.

На территории бывшего СССР крупными являются такаже ряд железорудных месторождений Украины и Казахстана. Криворожский железорудный бассейн с промышленными запасами в 18,7 млрдт занимает площадь около 300 км*. Основная масса руд — бедные (~ 35% Fe) железистые кварциты (80% магнетитовых и 20 % гематитовых); имеется также около 1,5 млрд т промышленных запасов богатых (~ 56 % Fe) гематитовых и магнетитовых руд. Большинство руд очень чисты по сере и фосфору. Месторождение разрабатывается более 100 лет. Керченское месторождение бурых железняков (балансовые запасы около 2 млрд т) с содержанием 30—40 % Fe отличается повышенным содержанием марганца, фосфора (0,6—1,1%) и наличием мышьяка (0,07—0,13%). В Кустанайской области расположены разрабатываемые Соколовское, Сарбайское и Канарское месторождения магнетитовых руд (балансовые запасы 4 млрдт), содержащих 43—48 % Fe и зачастую до 1—4 % S. Кустанайская группа месторождений бурых железняков (балансовые запасы 9,8млрдт) представлена Аятским и разрабатываемым Лиса-ковским месторождениями. Руды содержат 35—38 % Fe и до 0,5% Р. МАРГАНЦЕВЫЕ РУДЫ Марганцевые руды применяют в основном для выплавки ферросплавов, содержащих 10—82 % Мп, И иногда добавляют в шихту доменной плавки при выплавке передельных чугунов для получения в них повышенного (до 0,6—0,8 %) содержания марганца. Минералы, образующие руды марганца, немногочисленны, хотя марганец входит в состав большого количества природных соединений. Марганцевые руды промышленных типов можно подразделить на четыре разновидноости: а) оксидные руды, представляющие минералы — пиролюзит (Мп02), браунит (Мп2Оэ), псиломелан (mMn02 ■ МпО + Н20), гаусманит (Мп304), манганит (Мп2Оэ ■ Н20); б) карбонатные руды, содержащие марганцевый шпат или родохрозит (МпС03); в) силикатные руды, содержащие родонит (MnSi03); г) окисленные руды, представляющие продукт окисления кар Содержание марганца в этих минералах составляет от 41,9 до 72,1 %. Однако в добываемых марганцевых рудах из-за примесей содержание марганца составляет 20—45 и редко 50—57 %. Пустая порода по своему составу аналогична железным рудам и в основном представлена кремнеземом и в меньшей степени глиноземом. Известковая пустая порода встречается довольно редко. Добываемые марганцевые руды обычно подвергают промывке или гравитационно-магнитному обогащению с получением концентратов, содержащих 40-56 % марганца. В зависимости от области потребления к марганцевым рудам и концентратам предъявляют определенные требования по химическому составу и физическим свойствам. Желательно, чтобы в марганцевой руде было много марганца и мало фосфора. Так, для выплавки ферросплавов фосфора не должно быть более 0,2%. В рудах, предназначенных для выплавки передельного чугуна, фосфора может быть 0,6 % и даже более. Если руда предназначена для выплавки богатого ферромарганца, то для обеспечения высокого содержания марганца в сплаве необходимо, чтобы железа в ней было не более 4—6 %. Марганцевые руды в Российской Федерации до последнего времени не добывали, а потребности всей металлургии Советского Союза в этих рудах удовлетворялись за счет разработки крупных Никопольского (Украина) и Чиатурского (Грузия) месторождений. Теперь, чтобы уменьшить зависимость России от внешних поставщиков, решено начать разработку собственных относительно некрупных месторождений марганцевых руд. Основные месторождения марганцевых руд Российской Федерации: Усинское (Кемеровская обл.) с запасами 98,5 млн т; открытое в 1987 г. Парнокское с запасами около 20 млн т; группа месторождений Северного Урала — 40 млн т; Аккермановское (Южный Урал) — 5,7 млн т. ФЛЮСЫ И ОТХОДЫ ПРОИЗВОДСТВА Флюсы вводят в доменную печь для перевода пустой породы железосодержащей шихты и золы кокса в шлак требуемого химического состава, обладающего определенными физическими свойствами. Температура плавления оксидов, входящих в состав

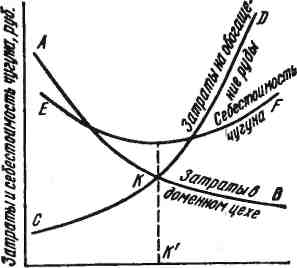

пустой породы агломерата, окатышей или руд, а также в зо лу кокса (SiQ2 - 1710, А12Оэ - 2050, СаО - 2570, MgO -2800 °С), значительно выше температуры шлака в доменной печи (1450—1600 °С). Вместе с тем при определенном соотношении указанных оксидов образуются легкоплавкие составы, которые имеют температуру плавления ниже 1300 °С и характеризуются хорошей текучестью при 1450—1600 °С. Необходимо также, чтобы шлаки, получаемые в доменной печи, содержали определенное количество основных оксидов (СаО и MgO) для обеспечения требуемой десульфурирующей способности. Например, рекомендуется, чтобы в шлаках отношение (СаО + MgO): (Si02 + Al203) составляло около 1,0, а отношение Si02: А12Оэ было равно 2—4,5. Таким ообразом, в зависимости от состава пустой породы руды и вида топлива нужно применять основные, кислые или глиноземистые флюсы. Добываемые руды, как правило, содержат кислую пустую породу и характеризуются приемлемым соотношением Si02 и Al203, поэтому по технологическим причинам обычно применяют основной флюс— известняк, состоящий из карбоната кальция СаСОэ, или доломитизированный известняк, содержащий, кроме СаС03 еще MgCOs. До 1948—1949 гг. известняк вводили в доменную печь. В этом случае к известняку предъявляли определенные требования в отношении механической прочности и кусковатости. Теперь же известняк вводят при окусковании железных руд или железорудных концентратов. Это приводит к улучшению показателей доменной плавки и прежде всего сокращению расхода кокса, так как при этом отпадает необходимость в затрате тепла на эндотермический процесс разложения карбонатов. Известняк вводят в измельченном состоянии (размер зерен 3—0 мм), поэтому не требуются его высокая механическая прочность и кусковатость. Необходимо лишь, чтобы в известняке было немного Si02, Al203, серы и фосфора. Известняк хорошего качества содержит, %: 52—54,5 СаО (против 56 в чистом СаСОэ); 0,6-1,0 SiOa; 0,005-0,01 S и 0,008—0,015 Р. В обычном известняке содержится 0,5—3, а в доломитизированном 5—10% MgO и более. При доменной плавке используют также некоторые отходы производства, содержащие Fe, Mn, СаО и MgO и являющиеся заменителями железных руд и флюса. К ним относят колошниковую пыль, сварочный шлак и окалину нагревательных пе- зо чей, пиритные огарки и шлаки мартеновского производства. Наиболее широко применяют колошниковую пыль, получаемую в доменных цехах. Она состоит из железосодержащих материалов и кокса, уловленных при очистке газа доменных печей. В пыли содержится 40—56 % Fe и 3—15 % С. С целью утилизации ее добавляют в шихту к рудам или концентратам при их окусковании. ПОДГОТОВКА ЖЕЛЕЗНЫХ РУД К ДОМЕННОЙ ПЛАВКЕ Чем тщательнее подготавливают руду к доменной плавке, тем выше производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна. В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов: офлюсованного железорудного сырья и кокса определенной кусковатости и не содержащих мелких фракций (ниже 5—8 мм для железосодержащей шихты и ниже 20—30 мм для кокса). Для обеспечения хорошей газопроницаемости плавильных материалов желательно, чтобы шихта была однородной по кусковатости. Рекомендуется, чтобы диаметр самого крупного куска не превышал диаметр самого мелкого куска более чем в два раза, т.е. целесообразно давать руду или окус-кованную шихту кусковатостью 10—20 или 20-40 мм. Важным резервом повышения производительности доменных печей и снижения расхода топлива является увеличение содержания железа в шихте. Его увеличение на 1 % позволяет снизить расход кокса на 2—2,5 % и на столько же увеличить производительность печи. Кроме того, при росте содержания железа в шихте снижается выход шлака при доменной плавке, что ведет к повышению технико-экономических показателей плавки. Для получения богатого железорудного сырья разработаны и внедрены эффективные способы обогащения железных руд. При решении вопроса об оптимальной степени обогащения железных руд нужно исходить из технико-экономических соображений. По мере повышения содержания железа в концентратах нозрастают затраты на обогащение руд, что показано кривой CD на рис. 1, в то время как затраты в доменном цехе сокращаются (кривая АВ). Пересечение кривых АВ и CD в точке

Рис. 1. Схема графического определения оптимального содержания железа в железосодержащей части шихты

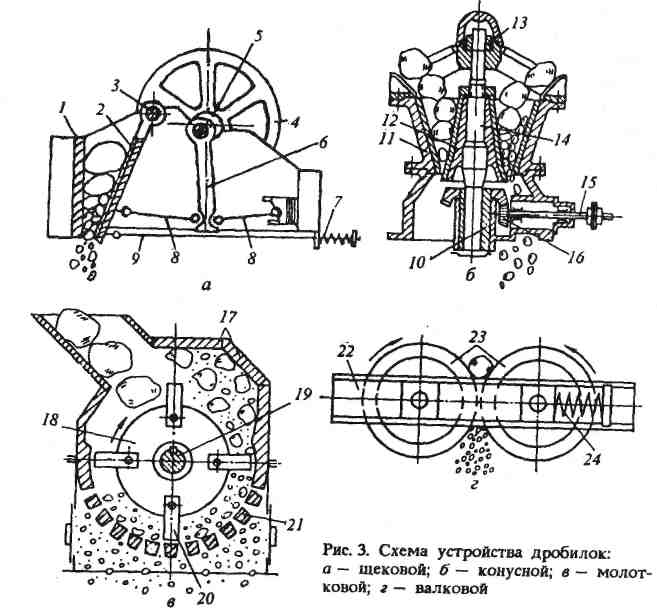

К указывает на оптимальную степень обогащения железных руд (точка К' на оси абсцисс). Пересечение этих кривых обычно соответствует минимальной себестоимости чугуна (кривая EF). Расчеты показывают, что для многих руд оптимальное содержание железа в концентратах: для доменной плавки находится в пределах 64—67 %. Существующая подготовка шихты пока еще не удовлетворяет указанным требованиям. Поэтому повышение однородности шихты по кусковатости и химическому составу и увеличение содержания железа в шихте крайне необходимы. В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды: а) дробление; б) сортировку; в) обогащение; г) усреднение; д) окускование. Дробление и измельчение Крупность добываемых руд в естественном виде очень различна. При открытой добыче размер отдельных кусков достигает 1000—1200 мм, а при подземной 300—800 мм. Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала его разрушением под действием внешних сил и имеет целью придание кускам материала определенной крупности. Размер крупности кусков дробленой руды определяется способом ее дальнейшей переработки и типом руды. Для доменной плавки верхний предел крупности кусков руды составляет 40—100 мм, Для мартеновской плавки 20—40 мм, для агломерации 6—10 мм, а для обогащения в ряде случаев требуется получение материала крупностью менее 0,1 мм. Чем тоньше измельчена руда, тем полнее рудные зерна могут быть отделены от пустой породы в процессе обогащения. Поэтому дробление часто дополняют измельчением руды. Дробление и измельчение руды— энергоемкий и дорогостоящий процесс. На обогатительных фабриках стоимость процесса дробления и измельчения руды составляет от 35 до 70 % от расходов на весь цикл обогащения, а стоимость дробильных устройств достигает 60 % стоимости оборудования фабрики. Поэтому всегда желательно соблюдать принцип "не дробить ничего лишнего", т.е. дробить руду только до нужных размеров и только в необходимом количестве. Для выполнения этого принципа процесс дробления руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) с целью выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению. Обычно различают следующие стадии дробления: крупное дробление — от кусков размером 1200 мм до получения кусков размером 100—350 мм; среднее дробление — от 100—350 до 40-60 мм и мелкое дробление - от 40—60 до 6—25 мм; измельчение — от 6—25 до 1 мм; тонкое измельчение — менее 1 мм. Крупное, среднее и мелкое дробление осуществляют в аппаратах, называемых дробилками, а измельчение — в мельницах. Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов (см. рис. 2). Основные типы применяемых дробилок представлены на рис. 3. Щековые дробилки служат для крупного и среднего дробления. Схема одной из разновидностей щековых дробилок показана на рис. 3, а. Дробимую руду загружают сверху в зазор между неподвижной щекой 1 и подвижной 2, подвешенной на оси 3. Привод дробилки через шкив 4 врашает эксцентрико- Рис. 2. Схематическое изображение основных способов дробления: а — раздавливание; б — истирание; в — раскалывание; г — удаР а и

Т-3810

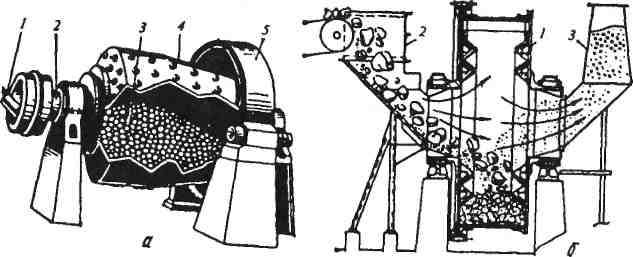

вый вал 5, при этом шатун б двигается вверх-вниз. При подъеме шатуна распорные плиты 8 нажимают на подвижную щеку 2, она сближается с неподвижной и происходит дробление кусков руды; при опускании шатуна подвижная щека'отходит назад под воздействием пружины 7 и тяги 9, и через зазор между щеками снизу высыпается дробленая руда. Производительность щековых дробилок составляет 10-700 т/ч. В конусных дробилках (рис. 3, б) основными рабочими элементами являются неподвижный 11 и подвижный 12 конусы, в зазор между которыми сверху засыпают дробимую руду. Верх вала 14 подвижного конуса закреплен в шарнире 13, а его нижней части придают с помощью приводного вала 15, зубчатой передачи 16 и эксцентрика 10 вращательное движение. Подвижный конус при этом перекатывается по внутренней поверхности неподвижного конуса и в месте сближения конусов происходит дробление кусков, а с противоположной стороны через кольцевую щель просыпается дробленый продукт. Конусные дробилки применяются для крупного, среднего и мелкого дробления. Производительность дробилок крупного дробления составляет 150-2300 м3/ч, среднего — от 8 до 580м3/ч, мелкого- от 24 до 260м3/ч. Молотковые дробилки (рис. 3, в) применяют для крупного, среднего и мелкого дробления мягких и средних по твердости пород. Дробилка состоит из корпуса, внутри которого закреплены массивные отбойные плиты 17. В опорах конуса установлен вращающийся с большой скоростью вал 19 с насаженными на него несколькими дисками 18, на которых шарнирно закреплены стальные молотки (билы) 20. Дробление происходит в результате ударов, наносимых кускам материала молотками; выдача дробленой руды происходит через отверстия колосниковой решетки 21. Производительность молотковых дробилок достигает 1500 т/ч и более. Валковые дробилки применяют для среднего и мелкого дробления пород средней крепости. Чаще применяют двух- и четырехвалковые дробилки. В двухвалковой дробилке (рис. 3, г) дробление происходит между двумя вращающимися палками 23; оба валка приводные, один из них закреплен в раме 22 жестко, второй— подвижный и прижимается к неподвижному пружиной 24 либо гидравлическим, либо пневмогид-равлическим устройством. Валки бывают гладкими и иногда рифлеными и зубчатыми. Для тонкого измельчения руд применяют шаровые мельницы и в последнее время мельницы бесшарового помола. Шаровая мельница (рис. 4, а) представляет собой вращаемый через убчатый венец 5 футерованный плитами из износостойкой стали барабан 4 с полыми цапфами 2. Барабан почти наполовину заполнен чугунными или стальными шарами 3. Куски руды вместе с водой подают в цапфу через устройство /, в Ьарабане куски, испытывая удары падающих шаров, раскалываются, раздавливаются и истираются; измельченный продукт с водой (пульпа) выдается через противоположную цапфу барабана. Производительность крупных шаровых мельниц достигает 150-200 т/сут. На рис. 4, б показана мельница бесшарового помола типа Лэрофол". Крупные и мелкие куски руды вместе со сжатым

Рис. 4. Шаровая мельница (а) и мельница для бесшарового помола (б) воздухом вводят через питатель 2 во вращающийся барабан 1. Крупные куски играют роль дробящих шаров; измельченный продукт уносится воздухом через пустотелую цапфу в шахту выдачи 3, а затем скапливается в пылеуловителях. Грохочение и классификация Разделение или сортировку материалов на классы крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или воздухе на основе разности скоростей падения зерен различной крупности — гиравлической или воздушной классификацией. Грохочением обычно разделяют материалы до крупности 1—3 мм, а более мелкие -классификацией. Материал, поступающий на грохочение, называют исходным, остающийся на сите — надрешетным продуктом, прошедший через отверстия сита — подрешетным продуктом. Аппараты для грохочения называют грохотами, их основным рабочим элементом является решето или сито. Наибольшее распространение получили различные грохоты с колебательным движением решета; ограниченное применение находят неподвижные грохоты, а также барабанные, валковые или роликовые. Простейшим и малопроизводительным является неподвижный колосниковый грохот, применяемый в приемных отделениях горно-рудных предприятий. Он представляет собой расположенную под углом ~ 45° к горизонту решетку из параллель- ных стальных брусьев (колосников) с величиной щели 25—200 мм. Подаваемый сверху материал опускается по поверхности решетки, а мелочь просыпается сквозь щели решетки. Производительность грохота составляет 9—80м3/ч на 1 м2 решетки, а к.п.д. не превышает 50—70 %. Дуговой гидравлический неподвижный грохот представляет собой изогнутую по дуге решетку, по которой сверху движется пульпа; через ячейки решетки проходят отделяемые частицы пульпы размером 0,3—1,0 мм.

Придание решету грохота колебательных движений сильно повышает производительность и к.п.д. грохота (до 95—98 %). Из подобных грохотов в последнее время широко применяют самобалансные и самоцентрирующиеся инерционные грохоты. Самобалансный грохот (рис. 5) представляет собой опирающийся на пружины 3 короб 1 с просеивающим решетом 2. В боковых стенках короба на подшипниках

|

|||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 298; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.017 с.) |