Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая термодинамика. Определение. Общие сведения.Содержание книги

Поиск на нашем сайте

Техническая термодинамика. Определение. Общие сведения. Термодинамика — раздел физики, изучающий соотношения и превращения теплоты и других форм энергии.

Термодинамическая система. Определение. Термодинамической системой - называется совокупность материальных тел, взаимодействующих, как между собой, так и с окружающей средой. Все тела находящиеся за пределами границ рассматриваемой системы называются окружающей средой. Температура тел - определяет направление возможного самопроизвольного перехода тепла между телами. T [K] = t [º C] + 273.15 Давление - представляет собой силу, действующею по нормали к поверхности тела и отнесенную к единице площади этой поверхности. 1 бар = 105 Па 1 кг/см2 (атмосфера) = 9.8067 1мм рт. ст (миллиметр ртутного столба) = 133 Па 1 мм вод. ст. (миллиметр водного столба) = 9.8067 Па Плотность - отношение массы вещества к объему занимаемому эти веществом.

Удельный объем - величина обратная плотности т.е. отношения объема занятого веществом к его массе.

Термодинамический процесс. Работа процесса. I – закон термодинамики. Термодинамический процесс - если в термодинамической системе меняется хотя бы один из параметров любого входящего в систему тела. Основные термодинамические параметры состояния Р, V, Т однородного тела зависят один от другого и взаимно связаны уравнением состояния: F (P, V, Т) Для идеального газа уравнение состояния записывается в виде:

Р = f1 (v, т); v = f2 (Р, Т); Т = f3 (v, Р) Работой процесса -передача энергии в термодинамическом процессе от одного тела к другому, связанная с изменением объема рабочего тела, с перемещением его во внешнем пространстве или с изменением его положения. 1-й закон термодинамики — первое начало термодинамики. Представляет собой формулировку обобщённого закона сохранения энергии для термодинамических процессов. В наиболее простой форме его можно записать как δQ = δA + dU, где dU есть полный дифференциал внутренней энергии системы, а δQ и δA есть элементарное количество теплоты, переданное системе, и элементарная работа, совершенная системой соответственно. Нужно учитывать, что δA и δQ нельзя считать дифференциалами в обычном смысле этого понятия, поскольку эти величины существенно зависят от типа процесса, в результате которого состояние системы изменилось.

Смеси идеальных газов. Мольная (молярная) доля вещества — концентрация, выраженная отношением числа молей вещества к общему числу молей всех веществ, имеющихся в растворе.

где xB — мольная доля вещества B в растворе nB — количество вещества B, содержащееся в растворе (измеряется в молях)

Мольная доля отдельных компонентов газа в идеальной газовой смеси может быть выражена в пределах парциальных давлений компонентов или молей компонентов:

и парциальное давление отдельных компонентов газов в идеальном газе может быть получено используя следующее выражение:

xi = мольной доле любого отдельного компонента газа в газовой смеси Pi = парциальному давлению любого отдельного компонента газа в газовой смеси ni = молям любого отдельного компонента газа в газовой смеси n = общему числу молей газовой смеси P = общему давлению в газовой смеси Мольная доля компонентов газа в газовой смеси равна объёмной доле этого компонента в газовой смеси.

Теплоемкость газов. Теплоёмкость тела (обычно обозначается латинской буквой C) — физическая величина, определяющая отношение бесконечно малого количества теплоты δQ, полученного телом, к соответствующему приращению его температуры δT:

Единица измерения теплоёмкости в системе СИ — Дж/К. Теплоемкость идеального газа — это отношение тепла, сообщенного газу, к изменению температуры δТ, которое при этом произошло. Удельной теплоёмкостью называется количество теплоты, которое необходимо для нагревания единичного количества вещества на один (1) градус. Количество вещества может быть измерено в килограммах, кубических метрах и молях. В зависимости от того, к какой количественной единице относится теплоёмкость, различают массовую, объёмную и молярную теплоёмкость.

Истечение газов. Истечение — если две материальные среды отделены друг от друга стенкой, имеющей отверстия, и давления, под которыми находятся эти среды, неодинаковы, то среда, находящаяся под большим давлением, исходит в соседнюю среду в виде струи - потока первой среды, ограниченного со всех сторон второй средой. Это явление называется истечением.

Характер течения газа или пара зависит от формы неподвижных каналов и скорости потока. Особая роль принадлежит местной скорости звука, поэтому различают дозвуковой и сверхзвуковой режимы течения. Неподвижные каналы могут быть постоянного и переменного сечения. Последние делятся на суживающиеся и расширяющиеся. В вентиляционной технике они соответственно называются конфузорами и диффузорами, а в энергетике — соплами. Сопла — неотъемлемые элементы паровых и газовых турбин, реактивных и ракетных двигателей. В суживающихся каналах (конфузоры, сопла) скорость потока возрастает, а давление падает, в расширяющихся — скорость может уменьшаться, а давление расти (диффузоры). Скорость может и увеличиваться при падении давления, если на входе обеспечивается скорость потока, равная местной скорости звука (расширяющиеся сопла).

Конвективный теплообмен. Конвекция ( от лат. convectio — принесение, доставка) — явление переноса теплоты в жидкостях или газах путем перемешивания самого вещества (как вынужденно, так и самопроизвольно). уществует т. н. естественная конвекция, которая возникает в веществе самопроизвольно при его неравномерном нагревании в поле тяготения. При такой конвекции нижние слои вещества нагреваются, становятся легче и всплывают, а верхние слои, наоборот, остывают, становятся тяжелее и опускаются вниз, после чего процесс повторяется снова и снова. При некоторых условиях процесс перемешивания самоорганизуется в структуру отдельных вихрей и получается более или менее правильная решётка из конвекционных ячеек. Лучистый теплообмен. Лучистый теплообмен, радиационный теплообмен, осуществляется в результате процессов превращения внутренней энергии вещества в энергию излучения, переноса энергии излучения и её поглощения веществом. Протекание процессов Л. т. определяется взаимным расположением в пространстве тел, обменивающихся теплом, свойствами среды, разделяющей эти тела. Существенное отличие Л. т. от других видов теплообмена (теплопроводности, конвективного теплообмена) заключается в том, что он может протекать и при отсутствии материальной среды, разделяющей поверхности теплообмена, так как осуществляется в результате распространения электромагнитного излучения.

Потоки излучения при лучистом теплообмене (схема) Лучистая энергия, падающая в процессе Л. т. на поверхность непрозрачного тела и характеризующаяся значением потока падающего излучения Qпад, частично поглощается телом, а частично отражается от его поверхности (см. рис.). Поток поглощённого излучения Qпогл определяется соотношением: Qпогл = А Qпад, где А — поглощательная способность тела. В связи с тем, что для непрозрачного тела Qпад = Qпогл + Qoтр, где Qoтр — поток отражённого от поверхности тела излучения, эта последняя величина равна: Qoтр = (1 — А) Qпад, где 1 — А = R — отражательная способность тела. Если поглощательная способность тела равна 1, а следовательно, его отражательная способность равна 0, то есть тело поглощает всю падающую на него энергию, то оно называется абсолютно чёрным телом.

Или

Теплоемкость

Изменение энтропии

Работа расширения

Количество теплоты

Изменение энтальпии

изотермический T=const n=1

Уравнение процесса Теплоемкость

Изменение энтропии ds= dq\T q=l (согласно I закона ТД)

Работа расширения

Второй закон термодинамики Смысл второго начала заключается в том, что любая система, предоставленная самой себе, стремится к одному вполне определённому состоянию – состоянию равновесия с окружающей средой. Такое состояние имеет минимум энергии. Это отражено в наиболее общей формулировке второго начала термодинамики, предложенной Л.Больцманом: природа стремится к переходу от менее вероятных состояний к более вероятным. Второе начало термодинамики указывает естественное направление, в котором происходит изменение распределения энергии, причем это направление не зависит от её общего количества. Следует отметить, что второй закон не ограничивается рамками техники, его действие распространяется на химию, биологию, астрономию, социологию и даже на явление жизни. Второе начало термодинамики и «тепловая смерть Вселенной» Клаузиус, рассматривая второе начало термодинамики, пришёл к выводу, что энтропия Вселенной как замкнутой системы стремится к максимуму, и в конце концов во Вселенной закончатся все макроскопические процессы. Это состояние Вселенной получило название «тепловой смерти». С другой стороны, Больцман высказал мнение, что нынешнее состояние Вселенной — это гигантская флуктуация, из чего следует, что большую часть времени Вселенная все равно пребывает в состоянии термодинамического равновесия («тепловой смерти»)[2]. По мнению Ландау, ключ к разрешению этого противоречия лежит в области общей теории относительности: поскольку Вселенная является системой, находящейся в переменном гравитационном поле, закон возрастания энтропии к ней неприменим. Поскольку второе начало термодинамики (в формулировке Клаузиуса) основано на предположении о том, что вселенная является замкнутой системой, возможны и другие виды критики этого закона. В соответствии с современными физическими представлениями мы можем говорить лишь о наблюдаемой части вселенной. На данном этапе человечество не имеет возможности доказать, ни то, что вселенная есть закрытая система, ни обратное. 22. Процесс парообразования в pv-координатах. За начальную температуру воды при любом давлении, принимают температуру t=0°С. Таким образом, линия I на рис. 6.2 соответствует состояниям так называемой холодной жидкости при разных давлениях, имеющей температуру 0°С (изотерма холодной жидкости). Удельный объем воды при t=0°С принимается равным 0,001 м3/кг. Вследствие незначительной сжимаемости воды, линия I оказывается почти вертикальной прямой. Левее этой прямой находится область равновесного сосуществования воды и льда.

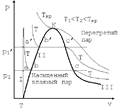

За начало отсчета u, i и s для воды принято считать тройную точку TT (p0=611 Па, t0=0,01 0C, v0=0,00100 м3/кг). Пренебрегая влиянием давления на изменение объема воды, считают для всех состояний на линии I v0=0,00100 м3/кг, u0=0, i0=0 и s0=0. Конечное состояние воды в стадии подогрева (точка b) определяется достижением при заданном давлении температуры кипения, которая зависит от давления. Из рv—диаграммы следует, что с увеличением давления температура кипения увеличивается. Эта зависимость устанавливается опытным путем. Состояния кипящей воды для различных давлений будут соответствовать линии II, которая называется нижней пограничной кривой. Она изображает зависимость удельных объемов кипящей воды от давления. На нижней пограничной кривой степень сухости х = 0. Параметры кипящей воды приводятся в таблицах в зависимости их от давления или температуры. Количество теплоты, необходимое для доведения воды до кипения равно:

Дальнейший подвод теплоты к кипящей воде, который осуществляется в испарительном контуре парогенератора, сопровождается бурным парообразованием внутри жидкости и переходом части воды в пар. Таким образом, участку b—с будет соответствовать равновесное состояние смеси жидкости и пара (влажный насыщенный пар). В каждой точке этого процесса вода будет характеризоваться массовой долей содержащегося в ней сухого насыщенного пара (степенью сухости х). Конечное состояние в этой стадии характеризуется полным превращением жидкости в пар, который будет иметь температуру, равную температуре насыщения (tc=tн) при заданном давлении. Такой пар, как уже упоминалось, носит название сухого насыщенного пара. Процесс парообразования b—с является одновременно изобарным (p=p1=const) и изотермическим (T=T1=const). При этом затрачиваемая теплота расходуется не на повышение температуры, а только на преодоление сил притяжения между молекулами и на работу расширения пара. Учитывая, что между температурой насыщения tн и давлением р существует однозначная связь, состояние сухого насыщенного пара будет определяться только одним параметром — давлением или температурой. Состояния сухого насыщенного пара при разных давлениях будут соответствовать линии III, которая называется верхней пограничной кривой. Совершенно очевидно, что на верхней пограничной кривой в каждой точке степень сухости х=1. Следует обратить внимание на то, что в процессе парообразования удельный объем воды резко увеличивается. Так, для воды при р = 0,1 МПа удельный объем кипящей воды v=0,001043 м3/кг, тогда как удельный объем сухого насыщенного пара равен 1,696 м3/кг. С увеличением давления эта разница уменьшается и в критической точке К удельные объёмы воды и пара равны 0,00326 м3/кг. При этом tкр=374,15 0С, а pкр=221,29 бар. При давлениях и температурах больших критических процесс парообразования отсутствует. Наблюдается переход воды в пар при пересечении изобары Tкр.

Принцип работы турбины. Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

1 — кожух компрессора; 2 — колесо компрессора; 3 — кожух турбины; 4 — ротор; 5 — корпус подшипника; 6 — поступление отработавших газов; 7 — выход отработавших газов; 8 — вход атмосферного воздуха; 9 — выход сжатого воздуха; 10 — подача масла; 11 — выход масла Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника. В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника. Жидкостное охлаждение корпусов подшипников применяется в том случае, если температура отработавших газов превышает 850°С. В кожух может быть вмонтирован перепускной воздушный клапан. Такие клапаны используются исключительно в наддувных двигателях с искровым зажиганием для предотвращения повышения давления компрессором, когда происходит быстрый сброс нагрузки двигателя. Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией. При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа. Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки. Такой механизм имеет пневматический привод. При использовании средств микроэлектроники управление давлением наддува может выполняться в функции программируемых режимов работы двигателя. Перспективные управляющие механизмы будут электро-или электронноприводными. Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток. Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д. Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС. В двигателях легковых автомобилей небольшой мощности нашли применение турбины с золотниковым регулированием (VST). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки компрессора внутри турбонагнетателя. Тепловые сети. Тепловая сеть — система трубопроводов (теплопроводов) централизованного теплоснабжения, по которым теплоноситель (горячая вода или пар) переносит тепло от источника (котельной) к потребителям и возвращается обратно к источнику. Поэтому у тепловых коммуникаций как правило имеется четное количество труб (2, 4, 8). Тепловая сеть — совокупность устройств (включая центральные тепловые пункты, насосные станции), предназначенных для передачи тепловой энергии, теплоносителя от источников тепловой энергии до теплопотребляющих установок. Циклы холодильных установок Умеренное охлаждение. Холод. Общие понятия. Дросселирование. Требования к холодильным агентам. Цикл парокомпрессорной холодильной установки. Абсорбционные холодильные установки. Пароэжекторные холодильные установок. Глубокое охлаждение. Общие понятия. Цикл высокого давления с однократным дросселированием. Цикл, основанный на сочетании дросселирования и детандирования. -Идеальный цикл охлаждения; -Идеальный цикл термостатирования; -Идеальный цикл термостатирования; Цикл Ренкина. Цикл Ренкина — термодинамический цикл преобразования тепла в работу с помощью водяного пара. Цикл Ренкина был предложен в середине XIX века инженером и физиком У.Ренкиным КПД цикла Термодинамические исследования цикла Ренкина показывают, что его эффективность в большей степени зависит от величин начальных и конечных параметров (давления и температуры) пара.

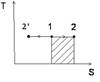

Диаграмма T-S Цикл Ренкина состоит из следующих процессов: изобара линия 4-5-6-1. Происходит нагрев и испарение воды, а затем перегрев пара. В процессе затрачивается теплота q1. адиабата линия 1-2. Процесс расширения пара в турбине, то есть её вращение паром (). изобара линия 2-3 Конденсация отработанного пара с отводом теплоты q2 охлаждающей водой. адиабата линия 3-4. Сжатие сконденсировавшейся воды до первоначального давления в парогенераторе с затратой работы Цикл Ренкина нашёл применение в современных тепловых электростанциях большой мощности использующих в качестве рабочего тела водяной пар (такие электростанции называют конденсационными или КЭС). Обратный цикл Ренкина При прохождении цикла Ренкина в обратном направлении (1—6—5—4—3—2—1) он описывает рабочий процесс холодильной машины с двухфазным рабочим телом (то есть претерпевающим в ходе процесса фазовые переходы от газа к жидкости и наоборот). Холодильные машины, работающие по этому циклу, с фреоном в качестве рабочего тела широко используются на практике в качестве бытовых холодильников, кондиционеров и промышленных рефрижераторов с температурой морозильника до −40 °C.

Типы ДВС -Поршневой ДВС -Роторный ДВС Газотурбинный ДВС Поршневые двигатели — камерой сгорания является цилиндр, где химическая энергия топлива превращается в механическую энергию, которая из возвратно-поступательного движения поршня превращается во вращательную с помощью кривошипно-шатунного механизма. ДВС классифицируют: а) По назначению - делятся на транспортные, стационарные и специальные. б) По роду применяемого топлива - легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо). в) По способу образования горючей смеси - внешнее (карбюратор) и внутреннее у дизельного ДВС. г) По способу воспламенения либо искра либо сжатие. д) По числу и расположению цилиндров разделяют рядные, вертикальные, оппозитные, V-образные и W-образные двигатели. Циклы работы поршневых ДВС Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные. Рабочий цикл в поршневых двигателях внутреннего сгорания состоит из пяти процессов: впуска, сжатия, сгорания, расширения и выпуска. В двигателе рабочий цикл может быть осуществлен по следующей широко применяемой схеме: 1. В процессе впуска поршень перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.), а освобождающееся надпоршневое пространство цилиндра заполняется смесью воздуха с топливом. Из-за разности давлений во впускном коллекторе и внутри цилиндра двигателя при открытии впускного клапана смесь поступает (всасывается) в цилиндр в момент времени, называемый углом открытия впускного клапана φа. Воздушно-топливная смесь и продукты сгорания (всегда остающиеся в объеме пространства сжатия от предыдущего цикла), смешиваясь между собой, образуют рабочую смесь. Тщательно приготовленная рабочая смесь повышает эффективность сгорания топлива, поэтому ее подготовке уделяется большое внимание во всех типах поршневых двигателей. Количество воздушно-топливной смеси, поступающее в цилиндр за один рабочий цикл, называется свежим зарядом, а продукты сгорания, остающиеся в цилиндре к моменту поступления в него свежего заряда — остаточными газами. Чтобы повысить эффективность работы двигателя, стремятся увеличить абсолютную величину свежего заряда и его весовую долю в рабочей смеси. 2. В процессе сжатия оба клапана закрыты и поршень, перемещаясь от н.м.т. к в.м.т. и уменьшая объем надпоршневой полости, сжимает рабочую смесь (в общем случае рабочее тело). Сжатие рабочего тела ускоряет процесс сгорания и этим предопределяет возможную полноту использования тепла, выделяющегося при сжигании топлива в цилиндре. Двигатели внутреннего сгорания строятся с возможно большей степенью сжатия, которая в случаях принудительного зажигания смеси достигает значения 10—12, а при использовании принципа самовоспламенения топлива выбирается в пределах 14—22. 3. В процессе сгорания происходит окисление топлива кислородом воздуха, входящего в состав рабочей смеси, вследствие чего давление в надпоршневой полости резко возрастает. В рассматриваемой схеме рабочая смесь в нужный момент вблизи в.м.т. поджигается от постороннего источника с помощью электрической искры высокого напряжения (порядка 15 кв). Для подачи искры в цилиндр служит свеча зажигания, которая ввертывается в головку цилиндра. Для двигателей с воспламенением топлива от тепла, выделяющегося от предварительно сжатого воздуха, запальная свеча не нужна. Такие двигатели снабжаются специальной форсункой, через которую в нужный момент в цилиндр впрыскивается топливо под давлением в 100 ÷ 300 кГ/см² (≈ 10—30 Мн/м²) и более. 4. В процессе расширения раскаленные газы, стремясь расшириться, перемещают поршень от в.м.т. к н.м.т. Совершается рабочий ход поршня, который через шатун передает давление на шатунную шейку коленчатого вала и проворачивает его. 5. В процессе выпуска поршень перемещается от н.м.т. к в.м.т. и через второй открывающийся к этому времени клапан, выталкивает отработавшие газы из цилиндра. Продукты сгорания остаются только в объеме камеры сгорания, откуда их нельзя вытеснить поршнем. Непрерывность работы двигателя обеспечивается последующим повторением рабочих циклов. Процессы, связанные с подготовкой рабочей смеси к сжиганию ее в цилиндре, а также освобождением цилиндра от продуктов сгорания, в одноцилиндровых двигателях осуществляются движением поршня за счет энергии маховика, которую он накапливает в процессе рабочего хода. Перегретый пар Как только жидкость полностью преобразуется в пар при температуре насыщения, соответствующей существующему давлению пара, ее температуру можно увеличить, если передать пару дополнительную энергию. Энергия поднимает внутреннюю кинетическую энергию молекул пара и его температуру. Всякий раз, когда температура пара поднимается выше температуры насыщения, получается насыщенный пар. В таком состоянии его называют перегретым паром. Энергия, которую добавляют пару для повышения его температуры выше температуры насыщения, называется теплотой перегрева. Перегрев пара — это процесс с участием сухой теплоты, так как тепловая энергия изменяет его температуру, а не состояние. Прежде чем перегреть пар, его необходимо отвести от жидкости, так как жидкость в смеси жидкости и пара поглощает теплоту. Следовательно, пар и жидкость остаются при температуре насыщения в процессе передачи скрытой теплоты. Если пар отвести от поверхности жидкости, его можно перегреть, используя другой источник энергии. Перегрев используется в холодильных системах для того, чтобы не допустить попадания жидкого хладагента в компрессор, где он может повредить клапаны и поршни. Перегрев также используют в паровых котлах для передачи большего количества тепловой энергии каждой единице массы пара. ТЕРМИЧЕСКИЙ КПД — безразмерная величина, применяемая в технической термодинамике и теплотехнике для хар-ки степени совершенства преобразования энергии в прямом круговом процессе - цикле теплового двигателя. Т. кпд nt цикла равен отношению работы А, совершаемой за цикл рабочим телом, к теплоте Q2, получается при этом рабочим телом от нагревателей (теплоотдатчиков): nt = A/Q1. Согласно второму началу термодинамики, Т. кпд любого цикла nt < 1. Наибольший Т. кпд в заданном диапазоне температур рабочего тела имеет Карно цикл. Удельный расход пара - Расход свежего пара, отнесенный к сумме мощностей турбогенератора и турбопривода питательного насоса.

Жидкие топлива Просты в транспортировке, но при этом велики потери при испарении, разливах и утечках: -Нефтяные топлива -Мазут-Дизельное топливо (газойль, соляровое масло)-топливо печное бытовое-Керосин-Лигроин-Бензин, газолин-Масла -Сланцевое масло-Отработавшее машинное масло-Растительные (рапсовое, арахисовое) или животные масла (жиры)-Спирты -Этанол-Метанол-Пропанол-Жидкое ракетное топливо-Эфиры -(Изомеры) спиртов -Метил-трет-бутиловый эфир (МТБЭ)-Диметиловый эфир (ДМЭ)жирных кислот -Этерифицированные растительные масла (биодизель)-Эмульсии -Водотопливная эмульсия- Газообразные топлива Ещё более транспортабельны, при этом ещё большие потери, а также при нормальных условиях ниже энергетическая плотность. -Пропан-Бутан-Метан, природный газ, метан угольных пластов, сланцевый газ, рудничный газ, болотный газ, биогаз, лэндфилл-газ, гидрат -метана-Водород-Сжатый (компримированный) природный газ (CNG)-Продукты газификации твёрдого топлива -Угля — (синтез-, генераторный, коксовый) газы, возможна подземная газификация углей-Древесины-Смеси -Пропан-бутановая смесь (LPG)-Смесь водорода и природного газа (HCNG) Нетипичные топлива -Ядерное топливо-Термоядерное топливо-Ракетное топливо Характеристики и состав твердого топлива, в том числе выход летучих, спекаемость кокса, оказывают сильное влияние на процесс горения угля. С увеличением выхода летучих и содержания в них более реакционно-способных газов воспламенение топлива становится легче, а кокс благодаря большей пористости получается более реакционно-способным.

37.Водоподготовка и водный режим паровых водогрейных котлов. Водоподготовка Вода является основой жизни и сырьем для огромного количества технологий во всех отраслях промышленности. Новыми высокотехнологичными элементами систем водоподготовки являются: •высокоэффективные материалы для механической фильтрации и обезжелезивания; •корпуса из стали с полиэтиленовым покрытием (либо корпуса из нержавеющей стали) - до 3,4 м; •высокоэффективные, надежные и легко монтируемые дренажно-распределительные устройства фильтров; •ионообменные смолы с новыми химико-технологическими свойствами; •реагенты для коррекции воды в котлах, теплосетях, охладительных циклах и мембранных установках; •насосы-дозаторы с возможностью программируемого ввода реагентов для автоматического поддержания заданных величин рН, окислительно-восстановительного потенциала, концентраций активного хлора и т. п.; •обратноосмотические, нанофильтрационные и ультрафильтрационные мембраны нового поколения, эффективно работающие при давлении 2-16 атм. Все эти компоненты, используемые в различных сочетаниях, позволяют на принципиально новом аппаратурно-технологическом уровне достаточно просто реализовать в металле многие ранее разработанные идеи, такие как: 1. обезжелезивание и деманганация с вводом в поток воды различных окислителей и фильтрование на специальной каталитической загрузке; 2. противоточная регенерация ионитов; 3.установки микро-, ультра-, нанофильтрации и обратного осмоса большой производительности; 4.коррекция рН и стабилизация параметров воды вводом различных специальных реагентов; 5.снижение щелочности воды обработкой слабокислотным катионитом; 6.снижение окисляемости воды на специальных регенерируемых анионитах. Внутрикотловая водоподготовка для паровых котлов – предотвращение процессов коррозии в пароводяном контуре котла путем связывания растворенного кислорода и свободной углекислоты в питательной, котловой воде, паре и конденсате, стабилизация pH питательной и котловой воды, пара, конденсата, формирование защитной магнетитовой пленки на внутренних поверхностях котлов и трубопроводов, предотвращение образования отложений на испарительных поверхностях. Избыточную жесткость воды снижают при помощи ионного обмена. Качество питательной воды для паровых водотрубных котлов с рабочим давлением 1,4МПа в соответствии с нормативными документами должно быть следующим: - общая жесткость 0,02мг.экв/л, - растворенный кислород 0,03мг/л, - свободная углекислота - отсутствие. При выборе схем обработки воды и при эксплуатации паровых котлов качество котловой (продувочной) воды нормируют по общему солесодержанию (сухому остатку): величина его обуславливается конструкцией сепарационных устройств, которыми оборудован котел, и устанавливается заводом изготовителем. Солесодержание котловой воды для котлов КЕ-25-14с не должно превышать 3000 мг/л. Типы Котлотурбинные электростанции Конденсационные электростанции (КЭС, исторически получили название ГРЭС - государственная районная электростанция) Теплоэлектроцентрали (теплофикационные электростанции, ТЭЦ) Газотурбинные электростанции Электростанции на базе парогазовых установок Электростанции на основе поршневых двигателей С воспламенением от сжатия (дизель) C воспламенением от искры Комбинированного цикла Расчет тепловых сетей В расчет тепловых сетей включаются, помимо всего прочего

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.236.40 (0.013 с.) |

104 Па

104 Па

— сумма количества вещества всех компонентов раствора (измеряется в молях)

— сумма количества вещества всех компонентов раствора (измеряется в молях)

, где:

, где:

Турбокомпрессор, приводимый в действие отработавшими газами:

Турбокомпрессор, приводимый в действие отработавшими газами:

.

.