Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловой расчёт в Г-кон-х шлейфах.Содержание книги

Поиск на нашем сайте

При трансп-е Г проис-т изм-е t-ры Г, за счёт сниж-я Р и теплообмена с ОС. Среднюю t-ру Г на расч-м участке L выч-ют по: Tср=Тгр+(Тн–Тгр)×(1–е–a×l)/(a×l), где Тн – t-ра Г на нач-м участке ГПр-да, К; Тгр – t-ра Г на глубине прокл-ки ГПр-а; а – пар-р Шухова: а=(262,3×К×dн)/(Q×∆Cр×106) где К – коэф-т теплопередачи от трансп-го Г к ОС, Дж/кг; dн – наруж-й Æ ГПр-а, мм; dн=dвн+2(δт+δиз) где δт, δиз – толщины стенок ГПр-а и изоляции, мм. Осн-м в опр-нии t-ры Г на расч-м уч-ке ГПр-а явл-ся расчёт коэф-та теплопередачи, от транс-го Г к ОС. Коэф-т теплопередачи для подземного ГПр-а при произ-й толщине теплоизоляции опр-ся: К=1/[1/aм+dн/(2×103×lм)+ln((dвн+2×dм)/dвн)+dн/(2×103×lиз)×ln(dн/(dвн+2×dм))+dн/(dвн×aвн)] где aт – коэф-т теплопередачи от трубопро-да в грунт, В/м2; aм – коэф-т теплемкости металла труб, Вт/(м×оС); aиз – коэф-т теплоемкости изол-и, Вт/(м×оС); aвн – коэф-т теплообмена м/у транс-м Г и стенкой труб, Вт/(м2×оС). t-ра Г на заданном уч-ке Г-опро-в L опр-ся: Tl=Tгр(Тн–Тгр)е–a×l–Дi×(Pн2–Рк2)×(1–е–a×l)/(2a×l×Pср) где Дi – коэф-т Джоуля-Томсона, оС/МПа; Рср – среднее знач-е Р на расч-м участке Г-опро-в: Рср=2×(Рн+Рк2/(Рн+Рк))/3. Для подзем-х МГ экспл-мых при турб-м режиме внутр-й коэф-т теплопередачи равен: ai=50…400 Вт/(м2×оС). Эта величина знач-но превыш-т внешн-й коэф-т тепло-чи a2=1,5…5 Вт/(м2×оС). 1/a1×Д1 можно пренебречь с малой погр-тью. Для гр-та из сухого песка К»1,163 Вт/(м2×оС); для очень влажного песка К»3,489 Вт/(м2×оС); для сырой глины К=1,57. При отсутствии данных о хар-ре и влажности грунта по трассе ГПр-а коэф-т теплопер-чи прин-ем К»1,75 Вт/(м2×оС).

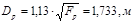

14.Расчет входной сепарационной секции 14. Расчет входной сепарационной секции Объемная производительность по газу в рабочих условиях определяются по формуле:

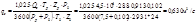

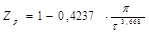

где Qг- производительность сепаратора по газу, м3/ч; Тр, То -рабочая и нормальная (273 К) температура. К; Рр, Р0 -рабочее и нормальное (0,1 МПа) давления, МПа; Zp, Zo - коэффициент сверхсжимаемости при рабочих в нормальных (Zo=l) условиях. Коэффициент сверхсжимаемости газа в рабочих условиях Zp определяется (используя псевдоприведенные давление p температуру t) по графикам рис. 1.1 или по уравнению, справедливому для тощих газов:

или по уравнению Zp=4.82*10-4*pp2-1.658*10-2*pp+1.01=4.82*10-4*7.52-1.658*10-2*7.5+1.01=0.913

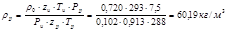

Плотность газа в рабочих условиях (rр), кг/м3, определяется по формуле (1.2):

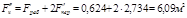

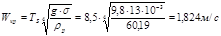

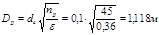

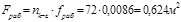

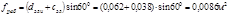

Определяем критическую скорость газа (Wкр) в прямоточном центробежном элементе:

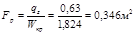

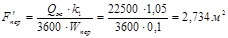

где Тs=f(p) - коэффициент структурных изменений газожидкостного потока, Тs=8,5 g - ускорение свободного падения, м2/с; s -поверхностное напряжение конденсата в рабочих условиях, н/м, s=13 10-3 н/м/12/; r -плотность газа в рабочих условиях. Расчетная площадь прямоточно-центробежных элементов определяется из выражения:

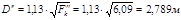

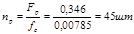

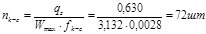

Определяем расчетное количество прямоточно-центробежных элементов:

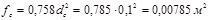

где fс - площадь прямоточно-центробежного элемента

где dс - диаметр элемента, м, dс=0,1 м. Расчетный диаметр сепаратора определяется по формуле:

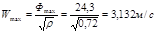

где e - коэффициент использования живого сечения полотна тарелки, e= 0,36 4.2 Расчет секции промывки (элементы по ГПР 340.00.000) Определяем допустимую скорость в контактно-сепарационном элементе:

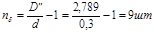

где Фмах - фактор скорости газа в контактно-сепарационном элементе, Фмах=24,3. Расчетное число контактно-сепарационных элементов nк-с определяется из выражения:

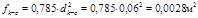

где fк-с - площадь одного элемента где dк-с- диаметр элемента, м. dк-с=0,06 м. Рабочая площадь контактно-сепарационной тарелки Fраб равна:

где fраб - рабочая площадь, занимаемая одним элементом:

где dэл.н - диаметр элемента наружный, м; dэл.н=0,062 м; cэл - расстояние между элементами по наружному диаметру, м; cэл=0,038 м. Площадь сечения перелива:

где Qж - производительность по промывочной жидкости, м3/ч к1- коэффициент запаса на площадь переливных перегородок; к1=1,05[11]; Wпер=0,1 м/с [13] - допустимая скорость в переливе. Площадь свободного сечения аппарата без учета площади опорных балок и опорных колец

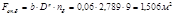

Диаметр аппарата D'' определяется из выражения:

Количество опорных балок nd определяется из выражения:

где d - ширина полотна тарелки, м Определяем площадь опорных балок Fоп.d:

где b - ширина полотна тарелки, требуемая под опорную балку, м. Площадь сечения аппарата с учетом площади опорных балок Р к определяется из выражения:

Определяем диаметр аппарата с учетом площади опорных балок:

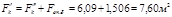

Центральный угол сегментного перелива a'1 определяется по формуле:

где h'1 - величина стрелки сегментного перелива, м.

Площадь сегментного перелива F1определяется по формуле:

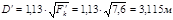

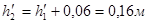

Определяем величину стрелки приемного кармана h'2:

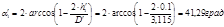

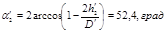

Центральный угол сегмента приемного кармана a'2, определяется по формуле:

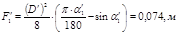

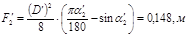

Площадь сегмента приемного кармана F2 определяется по формуле:

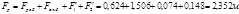

Расчетная площадь сечения аппарата:

Определяем расчетный диаметр аппарата Dр:

На основании анализа расчета входной сепарационной секции (Dр) и секции промывки (Dр) проверяют, подходит ли стандартный диаметр аппарата (D=1,8 м). Если Dр<D, то принимают диаметр аппарата равным 1,8 м. Для этого диаметра аппарата принимается: -на входной сепарационной тарелке установлены элементы по ГПР 353.00.000 в количестве 112 шт. -на тарелке в секции промывки установлены элементы по ГПР 340.00.000 в количестве 190шт. -на выходной сепарационной тарелке установлены овально-цилиндрические барабаны по ГПР 657.00.000 в количестве 15 шт.

|

||||||

|

Последнее изменение этой страницы: 2017-01-27; просмотров: 433; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.190.212 (0.01 с.) |

равна:

равна: