Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прохождение через проточную часть посторонних предметовСодержание книги

Поиск на нашем сайте

Экспериментальные исследования на авиационном двигателе показали, что при прохождении через проточную часть посторонних предметов, в выходном сигнале РЛД возникает интенсивная случайная составляющая, которая может значительно превышать уровень сигнала в нормальных условиях и имеет широкополосный спектр. На рис. 52 приведены реализация выходного сигнала микроволнового датчика (вверху) и его сонограмма (внизу), полученные во время прохождения через проточную часть ГТД металлических опилок. Прохождение через проточную часть графита и кварцевого песка проявляется аналогично. При проведении этих измерений антенна микроволновой системы устанавливалась в смотровом лючке между второй и третьей ступенями компрессора. Для повышения вероятности обнаружения прохождения небольших одиночных посторонних предметов необходима установка нескольких антенных систем по периметру входа двигателя и оптимизация параметров и режимов работы микроволнового датчика. Приведенные примеры демонстрируют лишь часть возможностей микроволновых систем по контролю состояния и измерению параметров газотурбинных двигателей.

Рис. 52 Микроволновый датчик, выходной сигнал (справа вверху) и его сонограмма (справа внизу), полученные во время прохождения через проточную часть ГТД металлических опилок ВЫВОДЫ И РЕКОМЕНДАЦИИ На основании результатов бороскопии, проводимой в ДАТО ФГОУ ГТК «Россия», и информации, полученной из интернета, следует сделать вывод, что двигатели семейства CFM56, несмотря на высокий заявленный ресурс, подвержены воздействию эксплуатационных факторов, под влиянием которых возникают повреждения их конструктивных элементов. В ходе работ по осмотру выявлены следующие повреждения: ü наличие забоин, вмятин, царапин, на элементах проточной части компрессора; ü наличие механических потёртостей по заднему торцу полок рабочих лопаток и переднему краю бандажных сегментов лопаток направляющего аппарата второй и третьей ступени КВД, а также наличие механических потёртостей на выступах дисков и Г-образных кромках бандажных полуколец тех же ступеней, возникающих вследствие контакта вращающихся и неподвижных частей КВД; ü наличие трещин усталостного и термического характера, прогаров и потерь материала на элементах жаровых труб;

ü наличие отложений продуктов сгорания топливовоздушной смеси на форсунках и элементах фронтовых устройств жаровых труб; ü смещение жаровой трубы в осевом направлении и выход форсунок с посадочной зоны фронтовых устройств жаровых труб; ü наличие забоин, трещин усталостного и термического характера, повреждений защитного покрытия на элементах проточной части турбины. Все перечисленные повреждения приводят к возникновению нерасчётных нагрузок, действующих на элементы конструкции и, как следствие, значительному снижению их ресурса и надёжности двигателя в целом. Для поддержания требуемого уровня надёжности и безопасности требуется осуществление периодического контроля технического состояния проточной части двигателя с целью недопущения выхода параметров повреждений за критические значения. На основании полученных результатов анализа эксплуатационных свойств и условий эксплуатации двигателей семейства CFM56 можно выделить две проблемы, касающиеся вопросов технической эксплуатации. Первая проблема заключается в том, что какими бы надёжным ни были двигатели, в процессе эксплуатации они подвергаются воздействию эксплуатационных факторов. Под воздействием этих факторов изменяется техническое состояние двигателя, происходит его переход из исправного состояния в работоспособное, из работоспособного в неработоспособное либо сразу из исправного в неработоспособное. Эта неизбежная последовательность событий является причиной снижения надёжности двигателя и его ресурса. Чтобы поддерживать требуемый уровень безопасности и надёжности двигателя, проводится периодический контроль с целью выявления повреждений и определения текущего технического состояния. Однако это не решает проблему, когда повреждение уже произошло, и возникла необходимость в её устранении. Работы, направленные на устранение повреждений связаны с трудоёмкими демонтажно-монтажными технологическими процессами, финансовыми и временными затратами. Такое эксплуатационное свойство двигателей, как модульность во многом упрощает задачу, так как некоторые узлы двигателя могут демонтироваться без необходимости снятия двигателя с крыла. Это несколько снижает финансовые и временные затраты на обслуживание. Контролепригодность двигателей, обусловленная наличием предусмотренных при конструировании смотровых лючков, даёт возможность заметно снизить расходы на их техническое обслуживание.

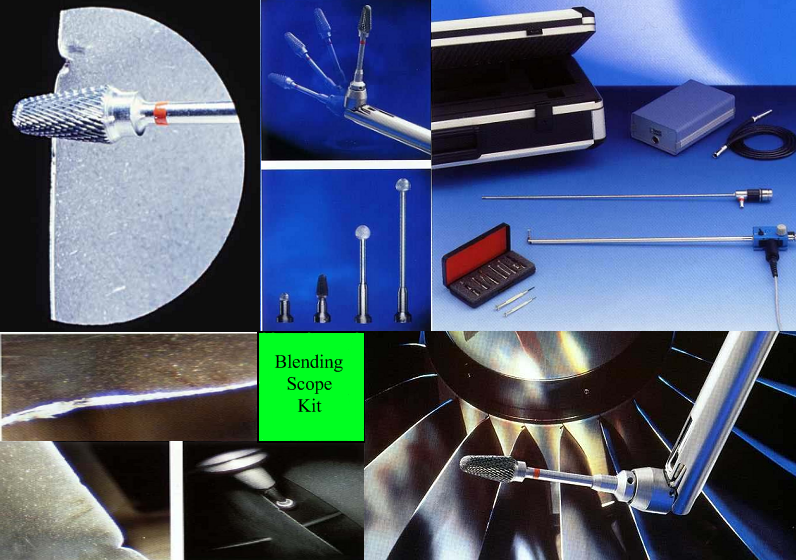

Для снижения объема демонтажно-монтажных работ и связанных с ними финансовых и временных затрат предлагается применение устройства, представляющего собой видеоскоп и бормашину, как единое целое (см. приложение к пояснительной записке). Исследование характерных повреждений двигателя показывает, что наиболее распространёнными повреждениями двигателей в процессе эксплуатации являются вмятины, забоины, царапины на элементах проточной части, возникающие в результате попадания посторонних предметов в проточную часть двигателя. Подобные повреждения являются концентраторами напряжений и могут привести к возникновению и развитию усталостных трещин. Применение предлагаемого устройства позволит устранить повреждения без осуществления трудоёмких демонтажно-монтажных работ, предотвратить зарождение трещин и, как следствие, сохранить ресурс повреждённого элемента и поддержать надёжность двигателя на приемлемом уровне. Следующая проблема состоит в том, что помимо трудоёмких работ по восстановлению заданного уровня надёжности и безопасности двигателя существует необходимость проведения периодических осмотров проточной части с целью выявления неисправностей и оценки внутреннего технического состояния двигателя. Одним из непременных условий реализации перспективных методов технического обслуживания газотурбинных двигателей является широкое использование совокупности различных методов и средств технической диагностики, которые должны обеспечить обнаружение дефектов на ранней стадии их развития для обеспечения своевременного проведения ремонтных работ и недопущения аварии. Для обнаружения дефектов на ранней стадии их развития с целью своевременного проведения ремонтных работ предлагается применение метода контроля состояния и диагностики ГТД, основанный на использовании радиолокационных измерений, который обеспечивает автоматический контроль состояния подвижных элементов проточной части в процессе функционирования ГТД без проведения сборочно-разборочных работ и осмотров. Данный метод позволит решить такие задачи диагностики, как регистрацию и определение момента времени зарождения повреждений и определение его места (с точностью до элемента конструкции). Имея более полную, достоверную и актуальную информацию о техническом состоянии проточной части можно значительно снизить временные затраты на поиск и устранение неисправностей. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. ИНТЕРНЕТ (http://www.cfm56.com). 2. Training manual CFM56-5 Basic Engine. – Cincinnati, Ohio: CFMI Customer Training Services, 2000. – 297 с. 3. Лескинен С.Э. Чертеж двигателя CFM56-5B. 4. Training manual CFM56-ALL Borescope Inspection. – Cincinnati, Ohio: CFMI Customer Training Services, 2003. – 216 с. 5. Сибкин В.А., Солонин В.И., Палкин В.А., Фокин Ю.В., Егоров И.В., Бакалеев В.П., Семёнов В.Л., Копченов В.И. Работы ведущих авиадвигателестроительных компаний по созданию перспективных авиационных двигателей (аналитический обзор). – М.: ЦИАМ, 2004. – 424 с. 6. Леонард Винч. Новое в авиационном гражданском двигателестроении. – Двигатель, 2009, № 5(65).

7. Новиков А.С., Пайкин А.Г., Сиротин Н.Н. Контроль и диагностика технического состояния газотурбинных двигателей – М.: Наука, 2007. – 469 с. 8. Литвинов Ю.А., Боровик В.О. Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей. – М.: Машиностроение, 1979. – 288 с. 9. Сиротин Н.Н. Конструкция и эксплуатация, повреждаемость и работоспособность газотурбинных двигателей (Основы конструирования авиационных двигателей и энергетических установок). – М.: РИА «ИМ-Информ», 2002. – 442 с. 10. Александровская Л.Н., Аронов И.З., Круглов В.И. Безопасность и надёжность технических систем: Учебное пособие. – М.: Университетская книга, Логос, 2008. – 376 с. 11. Смирнов Н.Н., Владимиров Н.И., Черненко Ж.С. Техническая эксплуатация летательных аппаратов: Учебник для вузов. – М.: Транспорт, 1990. – 423 с. 12. Завалов О.А. Конструкция вертолётов. – М.: МАИ, 2004. – 316 с. 13. ГОСТ 27.002-89. Надёжность в технике. Основные понятия, термины и определения. 14. Иноземцев А.А. Нахимкин М.А. Сандрацкий В.Л. и др. Серия учебников «Газотурбинные двигатели» в пяти томах. – М.: Машиностроение, 2007/2008. 15. Transport Safety Report. – Australia: ATSB, July 2010. – 10 p. 16. Ушаков А.П. Методы и средства диагностирования авиационной техники: учебное пособие. – Санкт-Петербург: СПб ГУГА, 2008. – 88 с. 17. Каневский И.Н. Сальникова Е.Н. Неразрушающие методы контроля: учебное пособие. – ДВГТУ, 2007. – 243 с. 18. Presentation Flight Operations Support. – USA: CFMI, September 2005. – 143 p. 19. ИНТЕРНЕТ (http://www.2tgroup.com) ПРИЛОЖЕНИЯ

Приложение

Комплектный набор, включающий бороскоп со встроенной бурмашиной, набор разновидных насадок и необходимое дополнительное оборудование

|

|||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 485; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.205.187 (0.011 с.) |