Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция двигателя CFM56-5BСодержание книги

Поиск на нашем сайте

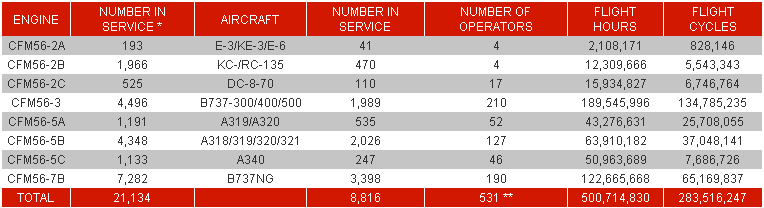

В рамках темы дипломной работы целесообразно рассмотреть краткое описание конструктивной схемы одного из самых популярных в эксплуатации двигателей – двигателя CFM56-5B (таблица 14). Таблица 14 Данные по использованию парка двигателей семейства CFM56 на 31.08.10 г [1] * Самолёты и двигатели, поставленные на коммерческое использование. ** В расчёте один заказчик на каждую модель двигателя.

Двигатель этой серии имеет наибольшее количество модификаций (таблица 11), общая формула обозначения которых выглядит так: CFM56-5BX/2P. Числовое значение «X» обозначает рейтинг тяги двигателя, «/2» свидетельствует о наличии двузонной камеры сгорания, а «/P» говорит о том, что при изготовлении элементов проточной части использовались трёхмерные методы проектировочных расчетов.

1.4.1. Общее представление о двигателе

Авиационный газотурбинный двигатель CFM56-5B/2P является очень компактным и имеет простую модульную конструкцию с достаточной жёсткостью, небольшой длиной и всего лишь с двумя отъёмными корпусными деталями: корпусом вентилятора в передней части и задним корпусом турбины низкого давления (Рис. 8). Двигатель имеет два вала, расположенных на пяти подшипниковых опорах, размещенных в двух масляных картерах [2]. Входное устройство, используемое на этом двигателе, нерегулируемое, дозвуковое, реверсивное устройство располагается во внешнем контуре. Выходное устройство нерегулируемое, дозвуковое, без смешения потоков. Компрессор низкого давления состоит из вентиляторной ступени и четырёх подпорных ступеней. Турбина низкого давления состоит из четырёх ступеней, а компрессор высокого давления - из девяти. Турбина высокого давления включает одну ступень.

Рис. 8. Схема двигателя CFM56-5B [4]

Камера сгорания – двухзонная. Лопатки соплового аппарата и рабочие лопатки турбины высокого давления, лопатки соплового аппарата первой ступени турбины низкого давления - охлаждаемые. Проточная часть двигателя спроектирована с использованием трёхмерных расчетов аэродинамики и прочности.

1.4.2. Главный модуль вентилятора

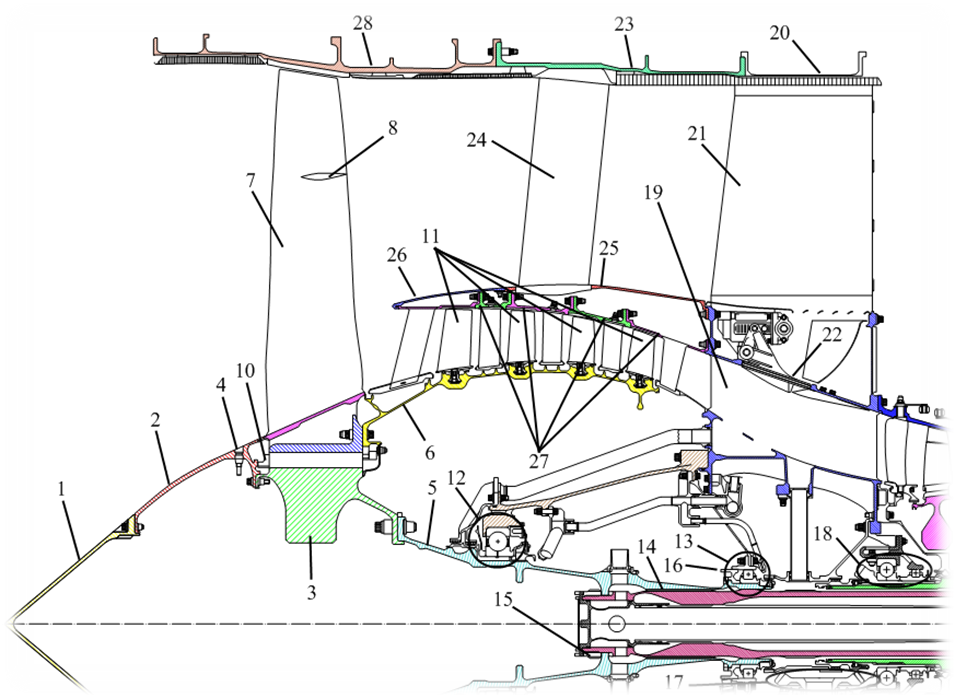

Кок обтекателя двигателя - составной конструкции, включающей в себя переднюю коническую 1 и заднюю гиперболическую 2 части (рис. 9). Передняя

Рис. 9. Главный модуль вентилятора [3]: 1- коническая часть кока обтекателя; 2- гиперболическая часть кок обтекателя; 3- диск вентилятора; 4- балансировочный груз; 5- вал вентилятора; 6- барабанный ротор подпорных ступеней; 7- лопатка вентилятора; 8- бандажная полка; 10- стопорное кольцо; 11- рабочие лопатки подпорных ступеней; 12- первая опора двигателя; 13- вторая опора двигателя; 14- соединительные шлицы; 15- соединительная гайка; 16- сенсорное кольцо датчика частоты вращения; 17- коническая зубчатая пара; 18- третья опора двигателя; 19- центральная часть разделительного корпуса; 20- наружная обечайка разделительного корпуса; 21- радиальная стойка; 22- клапан системы перепуска воздуха; 23- наружная обечайка корпуса подпорных ступеней; 24- лопатка спрямляющего аппарата вентиляторной ступени; 25- наружная стенка внутренней обечайки промежуточного корпуса; 26- разделитель потока; 27- бандажные кольца; 28- кожух вентилятора

часть, изготовленная из композитного материала, прикреплена к задней части шестью болтами. Задняя часть обтекателя, изготовленная из алюминиевого сплава, крепится к диску вентилятора 3 и является частью системы фиксации лопаток вентилятора. Его наружная часть снабжена 36-ю закладными резьбовыми вставками, к которым крепятся балансировочные грузы 4. Диск вентилятора 3 изготовлен из ковочного титанового сплава. Его задняя внутренняя часть развивается в сужающийся конус, к фланцу которого крепится вал вентилятора 5, а к наружной задней части крепится барабанный ротор подпорных ступеней 6. Наружная часть диска имеет 36 выточек под крепление лопаток. Лопатки вентилятора 7 изготовлены из титанового сплава и имеют в средней части длины бандажные полки 8. Лопатки вентилятора монтируются на диск с помощью соединения типа «ласточкин хвост». Каждая лопатка индивидуально фиксируется проставками, которые удерживают их от радиальных перемещений. В переднем осевом направлении все лопатки одновременно фиксируются стопорным кольцом 10. Ротор подпорных ступеней включает в себя барабан с установленными на нём рабочими лопатками 11. Барабан ротора, выкованный из титанового сплава, крепится к задней части диска вентилятора. На внешней части барабана выфрезерованы три кольцевые проточки для крепления лопаток второй, третьей и четвёртой ступеней. Венцы лопаток направляющих аппаратов смонтированы в корпус подпорных ступеней. Бандажные полки лопаток направляющих аппаратов имеют сотовое покрытие, которое контактирует с гребешками лабиринтных уплотнений, предусмотренных на барабане ротора компрессора низкого давления. Первая 12 и вторая 13 подшипниковые опоры, которые обеспечивают соединение КНД с ТНД, поддерживают ротор вентилятора и ротор подпорных ступеней. Обе опоры расположены в одном корпусе, который соединяется с передним фланцем внутренней обечайки разделительного корпуса. Опоры обеспечиваются подводом масла, наддувом воздуха масляных полостей и отводом масловоздушной смеси в передний картер двигателя. Ротор ТНД соединяется с ротором КНД посредством шлицов 14 и гайки 15. Первая подшипниковая опора является шариковой, вторая – роликовой, содержащей в себе сенсорное кольцо датчика частоты вращения 16. Центральный привод обеспечивает передачу крутящего момента от ротора КВД к промежуточному приводу посредством конической зубчатой пары 17. Третья подшипниковая опора 18 является сдвоенной опорой, состоящей из шарикового и роликового подшипника, которые поддерживают ротор КВД и воспринимают передающие от него осевые и радиальные нагрузки. Центральный привод и третья подшипниковая опора расположены в переднем картере двигателя и смонтированы во внутренней обечайке разделительного корпуса. Корпус вентилятора - составной конструкции, он состоит из разделительного корпуса, корпуса подпорных ступеней и кожуха вентилятора. Разделительный корпус вентилятора сварной конструкции, он изготавливается из стального сплава и состоит из центральной части коробчатой конструкции 19 и наружной обечайки 20, которые соединены между собой двенадцатью радиальными стойками 21. Четыре из них являются каналами для прохода: - кабеля вибродатчика первой опоры (четвёртая стойка в положении «на три часа»); - датчика частоты вращения ротора низкого давления и дренажной трубки масляного картера (шестая стойка в положении «на пять часов»); - вертикального вала промежуточного привода и трубки отвода масла (седьмая стойка в положении «на семь часов»); - трубки подвода масла в передний масляный картер двигателя (десятая стойка в положении «на девять часов»). На наружной обечайке разделительного корпуса размещены транспортировочные узлы крепления и главный передний узел подвески двигателя на крыло самолёта. Внутренняя часть разделительного корпуса предназначена для поддержания роторов вентилятора, подпорных ступеней и КВД. Разделительный корпус вентилятора выполняет следующие основные функции: - образует проточную часть внешнего контура; - образует входной воздушный канал к центральной части двигателя; - воспринимает нагрузки от ротора и статора вентилятора, от реверсивного устройства; - используется для размещения коробки приводов агрегатов, главного и промежуточного приводов, их валов; - обеспечивает систему регулируемых перепускных клапанов 22; - служит нишей переднего масляного картера двигателя. Корпус подпорных ступеней состоит из наружной 23 и внутренней обечаек, которые соединены между собой лопатками спрямляющего аппарата 24 вентиляторной ступени. Внутренняя обечайка корпуса составной конструкции, состоящая из наружной стенки 25, разделителя потока 26 и внутренней стенки, которая образована четырьмя специальными концентрическими кольцами 27. Каждое из колец служит для крепления (бандажирования) лопаток направляющих аппаратов и обрамляет рабочие лопатки подпорных ступеней. На внутренней поверхности колец нанесено истираемое покрытие, которое контактирует с торцами рабочих лопаток подпорных ступеней. Бандажное кольцо лопаток направляющего аппарата третьей ступени имеет в позиции «на 3:30 часа» технологическое отверстие для возможности проведения визуального (бороскопического) осмотра. Корпус подпорных ступеней выполняет следующие основные функции: - поддерживает лопатки спрямляющего аппарата вентиляторной ступени и внутренние акустические панели; - разделяет общий поток воздуха на первичный и вторичный потоки; - образует проточную часть внешнего контура и компрессора низкого давления; - поддерживает лопатки направляющих аппаратов подпорных ступеней. Функции, осуществляемые кожухом вентилятора 28: - крепление входного устройства и капотов; - локализация лопаток вентилятора в случае их обрыва; - размещение крепёжных узлов акустических панелей; - размещение истираемого микросферического покрытия для уплотнения торцов лопаток вентилятора.

1.4.3. Главный модуль газогенератора

Компрессор высокого давления состоит из девяти ступеней, для оптимизации КПД и газодинамической устойчивости КВД обеспечен регулируемыми лопатками ВНА 1 и НА первой, второй, третьей ступени 2 (рис.10). Передний корпус компрессора 3, который размещает в себе лопатки ВНА и НА первой, второй, третьей четвёртой и пятой ступени, выполнен в двух разъёмных частях, соединённых между собой болтами по опорным поверхностям в горизонтальной плоскости. Передний корпус КВД своим передним фланцем крепится к фланцу корпуса вентилятора, а задним – к переднему фланцу наружного корпуса КС 4. В задней части переднего корпуса компрессора, в районе пятой и шестой ступени компрессора предусмотрены технологические окна 5 для отбора воздуха в систему активного управления радиальными зазорами, на охлаждение турбины и собственные нужды самолёта. Задний корпус компрессора 6 также состоит из двух разъёмных в горизонтальной плоскости частей и размещает в себе лопатки НА с шестой по девятую ступень. Своей передней частью задний корпус компрессора опирается на опорную поверхность переднего корпуса, а задним фланцем – к внутреннему фланцу специальной проставочной детали 7, которая своим наружным фланцем крепится к заднему фланцу переднего корпуса, тем самым замыкая кольцевую воздушную полость, образованную передним и задним корпусами КВД. Ротор КВД состоит из трёх частей: с первой по вторую ступень барабаннодисковая часть 8; диск третьей ступени 9; с четвёртой по девятую ступень барабаннодисковая часть 10.

Рис. 10. Главный модуль газогенератора [3]: 1 - регулируемая лопатка входного направляющего аппарата компрессора высокого давления; 2 - регулируемые лопатки направляющих аппаратов первой, второй и третьей ступеней компрессора; 3 - передний корпус компрессора высокого давления; 4 - наружный корпус камеры сгорания; 5 - окно для отбора воздуха; 6 - задний корпус компрессора высокого давления; 7 - специальная проставочная деталь; 8 - передняя барабаннодисковая часть ротора компрессора высокого давления; 9 - диск третьей ступени ротора компрессора высокого давления; 10 - задняя барабаннодисковая часть ротора компрессора высокого давления; 11 - бандажная полка; 12 - жаровая труба; 13 - элемент лабиринтного уплотнения уплотнения; 14 - внутренний корпус камеры сгорания; 15 - спрямляющий аппарат компрессора высокого давления; 16 - коллектор/воздушная полость системы активного управления радиальными зазорами; 17 - аппарат закрутки воздушного потока; 18 - лопатка соплового аппарата турбины высокого давления; 19 - рабочая лопатка турбины высокого давления; 20 - диск ТВД; 21 – участок вала ротора турбины высокого давления; 22- дефлектор; 23- задняя цапфа ротора турбины высокого давления

Лопатки КВД с первой по третью ступень закреплены индивидуально на барабаннодисковой и дисковой части ротора. Лопатки установлены в осевые выточки соединений типа «ласточкин хвост» и зафиксированы в осевом направлении стопорным кольцом. Рабочие лопатки первой ступени имеют бандажные полки 11, что придаёт ступени большую жёсткость. Лопатки с четвёртой по девятую ступень установлены в выфрезерованные на задней барабаннодисковой части ротора кольцевые проточки. На каждой проточке ступени предусмотрен установочный паз для возможности установки лопаток на ротор. Четыре лопатки каждой ступени имеют выточки в своих платформах для установки контровочных замков (два на каждую ступень), которые предотвращают перемещение пакета лопаток в окружном направлении. Входные направляющие аппараты и направляющие аппараты первой, второй и третьей ступени - регулируемые, остальные – неподвижные. Лопатки направляющих аппаратов всех ступеней изготовлены из стали и оборудованы на внутренних торцах бандажными полками с сотовым покрытием. Приведение в движение регулируемых направляющих аппаратов осуществляется с помощью рычажных гидравлических приводных устройств, расположенных на передней части корпуса КВД в положениях «на два» и «на восемь» часов. Гидроприводы приводятся в действие с помощью топлива (керосина), подаваемого под давлением от гидромеханического блока. Через неподвижные узлы крепления уголковые рычаги соединены с подвижными кольцами, а подвижные кольца соединены с каждой лопаткой ступени рычажными механизмами. Корпус камеры сгорания - сварной конструкции, расположен между КВД и ТВД, содержит в себе кольцевую жаровую трубу 12, компоненты ТВД и ТНД. Он входит в силовую схему двигателя и передаёт осевые нагрузки, а также образует газовоздушный тракт между КВД и ТНД. Корпус КС состоит из наружного корпуса 4, элемента воздушного уплотнения 13 за КВД и внутреннего корпуса 14. Наружный корпус камеры сгорания имеет следующие порты и фланцы: - четыре технологических отверстия и одно окно для отбора воздуха на клапан системы активного управления радиальными зазорами (за девятой ступенью КВД); - двадцать фланцев для монтажа топливных форсунок; - два фланца для монтажа воспламенителей; - шесть портов для визуального осмотра (четыре для КС и СА ТВД, два для ротора ТВД); - четыре отверстия для отбора воздуха на охлаждение соплового аппарата ТНД; - один фланец для монтажа датчика давления P3; - один фланец для монтажа датчика температуры. В передней части корпуса камеры сгорания находится спрямляющий аппарат компрессора высокого давления 15, а в задней – лопатки соплового аппарата турбины высокого давления, лопатки соплового аппарата первой ступени турбины низкого давления и элементы системы активного управления радиальными зазорами 16. Внутренний корпус камеры сгорания имеет отверстия для прохода воздуха в аппарат закрутки воздушного потока 17, предназначенного для охлаждение обода диска, замка и рабочих лопаток ТВД. Жаровая труба кольцевого типа. Она состоит из наружной кольцевой стенки, внутренней кольцевой стенки и сорока комбинированных фронтовых устройств, используемых для качественного смешения воздуха с распыленным топливом. Турбина высокого давления одноступенчатая. Она включает в себя венец статорных неподвижных лопаток соплового аппарата 18 блочной конструкции (по две лопатки в блоке) и венец роторных рабочих лопаток 19, установленных на диске 20 в индивидуальные замковые пазы типа «ёлочка». Венец статорных лопаток поддерживается корпусом камеры сгорания, вал ротора ТВД 21 соединён с ротором КВД. Лопатки СА и рабочие лопатки ТНД - охлаждаемые, их профильные и замковые части рабочих лопаток охлаждаются воздухом из-за девятой ступени компрессора, проходящим через специальные отверстия во внутренние и наружные концы лопаток и выходящим через перфорированные отверстия в задней и передней кромках. В передней части диска предусмотрен дефлектор 22, который служит для управления расходом охлаждающего воздуха на рабочую лопатку, обеспечивая необходимое давление воздуха в полости между дефлектором и диском с помощью системы лабиринтов над аппаратом закрутки и под ним. Задняя часть диска развивается в конус, к фланцу которого крепится цапфа ротора ТНД 23. В воздушную полость 16 между бандажными полками рабочих лопаток / креплениями лопаток СА и корпусом камеры сгорания подаётся смешанный воздух, отбираемый за девятой и пятой ступенью КВД с целью обеспечить работу системы активного управления радиальными зазорами. Этим же воздухом осуществляется охлаждение лопаток соплового аппарата первой ступени ТНД.

1.4.4. Главный модуль турбины низкого давления

Турбина низкого давления четырёхступенчатая, состоит из статора и ротора (рис. 11). Статорная часть состоит из переднего 1 и заднего 2 корпусов. В передний корпус ТНД смонтированы лопатки 3 сопловых аппаратов второй,

Рис. 11. Главный модуль турбины низкого давления [3]: 1 - передний корпус ТНД; 2 - задний корпус ТНД; 3 - лопатки соплового аппарата второй, третьей и четвёртой ступеней турбины низкого давления; 4 - неподвижные элементы газового уплотнения; 5- коллекторы системы активного управления радиальными зазорами; 6 - отверстия в лопатке соплового аппарата второй ступени турбины низкого давления для установки термоэлектрических датчиков температуры; 7- пятая опора двигателя; 8 – проушина для крепления двигателя; 9- диски ТНД; 10- вращающиеся элементы газового уплотнения; 11- барабанный диск сложной формы; 12- вал ТНД третьей и четвёртой ступени и неподвижные элементы газового уплотнения 4. На внешней поверхности переднего корпуса ТНД смонтирован коллектор 5 системы активного управления радиальными зазорами. В нижней части корпуса предусмотрены технологические порты для осуществления визуального осмотра турбины низкого давления. На лопатке соплового аппарата второй ступени предусмотрены отверстия и кожухи для монтажа термоэлектрических датчиков температуры 6. Задний корпус ТНД входит в силовую схему двигателя и служит для размещения пятой опоры 7, спрямления газового потока, обеспечения монтажа двигателя в задней плоскости, для этого на внешней части корпуса предусмотрена проушина 8. Через две из шестнадцати радиальных стоек проходят маслоподводящая и маслоотводная трубки пятой опоры. Диски 9 турбины низкого давления имеют конусообразные выступы, фланцы которых соединены между собой стяжными болтами через кольцевые проставки подвижных элементов газового уплотнения 10. Вдобавок к этому фланцы дисков второй и третьей ступени соединены между собой через проставленный между ними барабанный диск сложной формы 11, который имеет конусную и гиперболическую части. Этот диск воспринимает усилия от дисков рабочих ступеней и передает от них крутящий момент на вал 12 турбины низкого давления, к которому крепится стяжными болтами. На его конусной части имеется выступ, к фланцу которого крепится комбинированный элемент газового уплотнения. Вал ротора ТНД покрыт кожухом, разделяющим потоки охлаждающего воздуха, отбираемые из-за КНД и КВД. К его развитой в виде конуса дисковой части крепятся элементы газового уплотнения и имеющая необычную форму внутренняя обойма межвального роликового подшипника пятой опоры.

1.4.5. Главный модуль вспомогательного привода

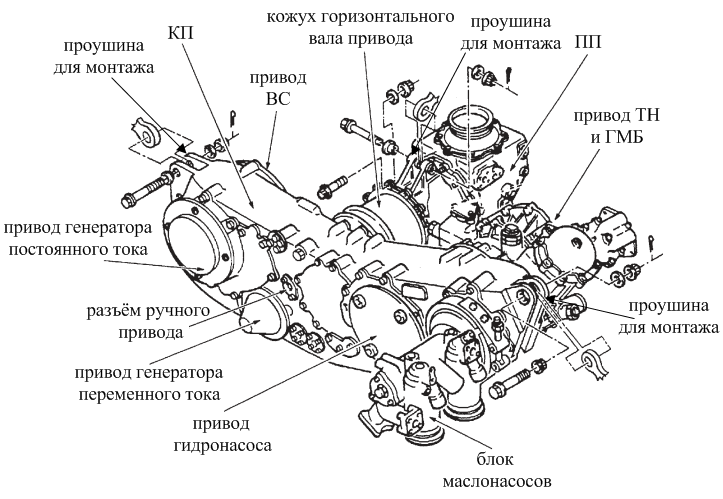

Устройство вспомогательного привода (рис. 12) представляет собой КПА с вынесенным коническим (промежуточным) приводом и предназначен для передачи крутящего момента от ротора КВД на агрегаты систем двигателя. Во время запуска КПА и ПП передают крутящий момент от воздушного стартера к ротору КВД. К тому же КПА обеспечивает возможность ручного проворачивания ротора КВД при техническом обслуживании двигателя. Устройство вспомогательного привода крепится к нижней части корпуса вентилятора, для этого на внешней части корпуса вентилятора предусмотрены три проушины. На две проушины монтируется КПА, на одну – ПП. На КПА предусмотрены опорные поверхности для монтажа приводных агрегатов систем двигателя.

Рис. 12. Главный модуль вспомогательного привода [2]

На передней стороне КПА размещены опорные поверхности для монтажа: - генератора постоянного тока; - генератора переменного тока; - гидравлического насоса; - блока маслонасосов; - разъема ручного привода. На задней стороне КПА располагаются опорные поверхности для монтажа: - топливного насоса; - гидромеханического насоса; - воздушного стартера.

1.4.6. Опоры роторов

Роторы двигателя поддерживаются пятью подшипниковыми опорами, которые располагаются в масляных полостях, образованных двумя корпусами: корпусом вентилятора и корпусом ТНД. Корпус вентилятора образует передний масляный картер, а корпус ТНД – задний масляный картер. В переднем масляном картере размещаются первая шарикоподшипниковая (рис. 13) и вторая роликоподшипниковая опоры, поддерживающие ротор КНД и переднюю часть ротора ТНД, а также спаренная (шариковая и роликовая) подшипниковая опора, которая поддерживает переднюю часть ротора каскада высокого давления.

Рис. 13. Опоры двигателя CFM56-5B [3]

В заднем масляном картере размещаются четвёртая межвальная роликоподшипниковая опора, поддерживающая заднюю часть ротора каскада высокого давления, и пятая роликоподшипниковая опора, которая поддерживает заднюю часть ротора ТНД. Суфлирование масленых полостей картеров производится через центральную отводную трубу, проходящую внутри вала ротора каскада низкого давления.

1.4.7. Смотровые порты

В конструкции двигателя CFM56-5B предусмотрены специальные технологические отверстия, предназначенные для обеспечения визуального осмотра проточной части, с целью определения его технического состояния. В рабочем состоянии двигателя все отверстия заглушены специальными резьбовыми заглушками, при осуществлении визуального осмотра заглушки снимаются. Всего на двигателе предусмотрено двадцать два технологических порта (рис. 14) при условии, что на нём применяется однозонная КС, на двигателях с двузонными КС предусмотрен дополнительный порт доступа. Из двадцати двух портов в два S10 и S11 монтируются воспламенительные устройства. Технологические порты пронумерованы и имеют свою зону визуального осмотра, также они имеют различные геометрические размеры. В таблице 14 изложены основные данные по количеству, размеру и местоположению технологических портов рассматриваемого двигателя.

Рис. 14. Схема размещения смотровых портов [2]

Таблица 15 Характеристики технологических портов

1.4.8. Дренажная система

Дренажная система двигателя предназначена для сбора, слива излишек и утечек рабочих жидкостей, их паров за борт из систем и компонентов систем двигателя. Дренажная система включает в себя сточный коллектор с четырьмя сливными кранами, предназначенными для поиска и устранения недостаточной герметичности уплотнений, дренажный блок и выводной патрубок (рис. 15).

Рис. 15. Схема дренажной системы [2]

Излишки жидкости сохраняются в коллекторе до момента совершения полёта, а во время полёта выбрасываются за борт. Из дренажного блока излишки и утечки жидкостей сбрасываются через выводной патрубок, проходящий через нижнюю часть капота двигателя. Уплотнение каждого агрегата систем двигателя (ВС, генератор постоянного тока, гидравлический и топливный насос) имеет отдельный отвод в сливной коллектор, в котором имеются сливные краны, предназначенные для определения избыточных утечек рабочих жидкостей. Из сточного коллектора часть излишек жидкости сбрасывается в топливно-масляный дренажный бак и часть – в гидро-масляный дренажный бак. Дренажный блок оснащён сливным клапаном, который открывается под воздействием скоростного напора при скорости равной 370 км/ч, при этом дренажные баки наддуваются этим воздухом, вытесняя излишки жидкости в выводной патрубок. Дренаж полостей двигателя осуществляется непосредственно через выводной патрубок. К выводному патрубку подведены линии слива следующих устройств и полостей: - уплотнение воздушного стартера; - уплотнение генератора постоянного тока; - уплотнение гидравлического насоса; - уплотнение топливного насоса; - суфлёр масляного бака; - топливно-масляный теплообменник; - привод перепускных клапанов; - привод регулируемых направляющих аппаратов; - гидромеханический блок; - полость газогенератора; - полость САУРЗ; - полость переднего масляного картера; - полость корпуса вентилятора. Коллектор топливных форсунок дренажируется индивидуально через отводную трубу. Задний масляный картер дренажируется через выводную вентиляционную трубу, проходящую внутри вала ТНД.

Программа TECH56 Программа TECH56 проводится объединением CFMI и предназначена для улучшения характеристик семейства двигателей CFM56 (в основном CFM56-5B/P и CFM56-7B) и разработки нового двигателя [5]. Средние по парку двигателей этого семейства показатели надёжности и ресурса составляют: - коэффициент готовности к вылету – 99,98%; - наработка на крыле до первого поступления на ремонтное предприятие – ~17 000 часов; - коэффициент отказа в полёте – 0,002%.

1.5.1. Цели и организация работ по программе TECH56

При проведении работ по программе TECH56 объединением CFMI разработаны технологии, которые обеспечат минимально возможную стоимость владения и безупречные технические характеристики двигателей семейства CFM56. В ходе проведения работ CFMI планировало получить следующие показатели: - уменьшение затрат топлива на ~ 4…7%; - уменьшение стоимости владения и ТО на ~ 15…20%; - уменьшение уровня эмиссии NOx на ~ 40…50% ниже норм ИКАО; - уменьшение уровня шума на ~ 20 дБ ниже норм главы 3 ИКАО. Первый этап работ по программе начался в 1998 г. и его планировалось завершить в течение трёх лет. Финансирование этого этапа работ за 1998 – 2000 гг. составило около 300 млн. долл. Работы между участниками разделены следующим образом. SNECMA Group отвечает за: - вентилятор со стреловидными лопатками; - устойчивость подпорных ступеней; - конструкцию малой массы; - эффективную высоконагруженную турбину низкого давления; - подшипник № 4 при противовращении роторов ТВД и ТНД. Компания GEAE отвечает за: - компрессор высокого давления; - камеру сгорания TAPS; - высоконагруженную ТВД; - щёточные уплотнения; - улучшенный подшипник № 3. Совместно SNECMA Group и GEAE отвечают за: - взаимодействие ТВД и ТНД; - САУ; - акустические характеристики; - испытания двигателя.

1.5.2. Результаты работ по программе TECH56

Вентилятор. Велись работы, направленные на создание малошумного широкохордного вентилятора со стреловидными лопатками и высокой частотой вращения. По оценкам специалистов применение вентилятора со стреловидными широкохордными лопатками позволит: - увеличить КПД; - увеличить расход воздуха при большей частоте вращения; - увеличить тягу при том же диаметре вентилятора; - уменьшить уровень шума. Для вентилятора с D в = 1,549 м рассматривались сплошные стреловидные лопатки, а для вентиляторов D в > 1,549 м – полые. Были изготовлены и испытаны три вентилятора – два со стреловидными (D в = 1,549 м и D в = 1,727 м) и один со сплошными (D в = 2,134 м) лопатками. В ходе работ были проведены следующие испытания: - на усталостную прочность стреловидных лопаток (1998 г); - на локализацию разрушения (1998 г); - на стойкость лопаток при попадании посторонних предметов (1998 г); - на снятие характеристик (1999 г); - на устойчивость вентилятора (1999 г); - испытания вентилятора с полноразмерными стреловидными лопатками при боковом ветре (1999 г); - статические испытания и испытания на усталостную прочность с применением устройства снижения нагрузок LRD (1999 г); - на обрыв полых лопаток (2000 г); Суммарная наработка двух вентиляторов с D в = 1,549 м и 1,727 м на стенде в составе двигателя CFM56-5C составила около 50 часов. Окончательные испытания на натурном двигателе состоялись в конце 2001 года. Проведённые исследования показали, что при сохранении максимального значения к.п.д., как у ТРДД CFM56-7, расход воздуха через вентилятор может быть увеличен на ~ 2...2,5%. При установке такого вентилятора на ТРДД CFM56-7 можно увеличить тягу двигателя на ~ 6…7%, т.е. примерно до уровня 125 кН, и уменьшить затраты топлива на ~ 1%. Также было отмечено улучшение работы вентилятора с точки зрения запаса газодинамической устойчивости. Подпорная ступень без регулируемого клапана перепуска (Variable Bypass Valve, VBV). Цель внесения этого изменения в конструкцию двигателя – повышение устойчивости и уменьшение массы подпорных ступеней. В ходе проведённых исследований были успешно осуществлены: - проверка работоспособности двигателя без клапана VBV; - работы по надроторному устройству; - выбор концепции устройства обнаружения града; - испытания надроторного устройства на уменьшенной модели вентилятора; - испытания двигателя, оснащённого камерой сгорания TAPS и устройством обнаружения града. Проведённые исследования показали, что отсутствие клапана VBV не приводит к ухудшению работоспособности подпорных ступеней и двигателя. Устройство снижения нагрузок (Load Reduction Device, LRD). Оно предназначено для уменьшения массы конструкции, поддержания постоянной частоты вращения вентилятора и уменьшения дисбаланса при обрыве лопатки. Устройство LRD располагается в полости промежуточного корпуса и срабатывает мгновенно в случае обрыва лопатки вентилятора, разъединяя каскад низкого давления с остальной частью двигателя. Его применение позволит снизить массу двигателя на 90 кг благодаря более простой и лёгкой конструкции корпуса вентилятора и пилона. Компрессор высокого давления. Новая концепция КВД была направлена на снижение стоимости технического обслуживания при улучшении его характеристик. В компрессоре используются роторы типа «блиск» с лопатками обратной стреловидности и статоры с наклонными стреловидными лопатками. К началу 2002 года было изготовлено три варианта КВД. Наработка на стенде двух вариантов составила ~ 335 часов. Испытания завершены в конце 2002 года. В 2000 году были завершены испытания первого варианта КВД, которые показали увеличение запаса ГДУ на 24% при повышенной частоте вращения, но по к.п.д. он уступал современным компрессорам. С середины 2001 года проводились испытания второго перепрофилированного варианта КВД, который имел zк = 6, 𝜋*к = 14,7, число лопаток 960 (снижено на ~ 40%) и среднюю величину 𝜋*ст = 1,57 (увеличена на ~ 20%). Результаты стендовых испытаний КВД показали отличные аэромеханические характеристики, низкую чувствительность к неравномерности потока на входе и изменению радиального зазора на периферии лопаток. Камера сгорания TAPS. Конструкция камеры сгорания TAPS (Twin-Annular Pre-Mixed Swirler) была направлена на снижение уровня эмиссии. Компания GEAE обладает рядом патентов на камеры сгорания, которые оснащены двухярусными завихрителями с закруткой потока. Создавая мощные вихревые потоки, такие камеры сгорания обеспечивают быструю подготовку однородной топливно-воздушной смеси. С точки зрения эффективности, перспективные топливные форсунки могут снизить уровень эмиссии NOx, CO и HC более чем на 50%. Технической проблемой является обеспечение долговечности, экономической доступности и удовлетворительной работоспособности в широком диапазоне эксплуатационных режимов работы. В камере сгорания TAPS используется относительно новый класс материалов, известный как микроламиниты. Микроламиниты составляются из тонких слоёв металлической и керамической фольги, которые спрессованы вместе при температуре чуть ниже температуры плавления металла. Микроламиниты привлекают всё большее внимание в качестве замены никелевых сплавов при изготовлении деталей двигателя, а также в качестве возможной замены теплозащитных керамических покрытий. Оптимизация режимов работы форсунок камеры сгорания TAPS в зависимости от режима полёта самолёта позволяет удовлетворять требованиям ICAO по выбросу вредных веществ. Результаты, полученные на июль 2001 года, свидетельствуют, что камера сгорания TAPS позволяет понизить уровень эмиссии NOx на 65%, а не на 50%, как планировалось ранее. В мае 2001 года были успешно завершены испытания двигателя CFM56-7B, оснащённого камерой сгорания TAPS, при попадании града, когда через него прошло 26 тонн льда. Двигатель хорошо справился с этими испытаниями. Характеристики двигателя оказались очень близкими к предварительным расчётам. Также были определены законы управления, которые помогут эксплуатировать двигатель с такой камерой сгорания с учётом действующих и будущих норм по уровням шума и эмиссии. В июле 2001 года были закончены ресурсные испытания камеры сгорания. Результаты испытаний использованы при разработке второго варианта конструкции форсунок, испытания которых были проведены в конце 2001 года. В конце 2001 года камера сгорания TAPS была испытана в составе двигателя CFM56-7. Турбина. Объединение CFMI придаёт очень большое значение разработке новых вариантов ТВД и ТНД. Только оно обладает семейством двигателей с одноступенчатой ТВД для самолётов гражданской авиации, наработавших в эксплуатации более 500 млн.ч. При разработке турбины по программе TECH56 рассматривались два технических решения: - ТВД и ТНД с однонаправленным вращением роторов, которое предназначено для внедрения в модификации двигателей семейства CFM56; - ТВД и ТНД с противоположным вращением роторов, которое предназначено для применения в новых двигателях. Конструкция с противоположным вращением роторов имеет ряд преимуществ, позволяющих уменьшить массу, стоимость двигателя и затраты воздуха на охлаждение. В обоих случаях специалисты CFMI остаются сторонниками сохранения простоты конструкции путём применения одноступенчатой ТВД, но при этом понимают сложность получения высокого КПД при использовании такого по

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 5705; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.37.129 (0.021 с.) |