Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика сучасної ситуації в хімічному апаратобудуванні.Стр 1 из 13Следующая ⇒

Розділ1. Вступ План 1.1 Характеристика сучасної ситуації в хімічному апаратобудуванні. Процеси, що відбуваються в хімічних машинах і апаратах. 1.2 Основні вимоги до хімічного устаткування. Правила його конструювання, що застосовується в конструюванні М і А. способи виготовлення їх елементів. 1.3 Матеріали хімічного машинобудування. Способи виготовлення апаратури. 1.4 Методи контролю й випробування хімічних машинних апаратів. 1.5 Стандартизація в хімічному машинобудуванні. Характеристика сучасної ситуації в хімічному апаратобудуванні. Широкий розвиток народного господарства нашої країни вимагає значного збільшення випуску хімічних продуктів. Сучасне хімічне підприємство - це складний комплекс машин і встаткування, у який входять: апарати й машини хімічного виробництва, призначені для хімічних і фізико-хімічних процесів; ємнісне устаткування для зберігання рідин і газів; трубопроводи; машини для переміщування рідин і газів; машини для транспортування твердих матеріалів, розфасовки й затарювання сипучих продуктів; і автоматика; електроустаткування. У технологічних апаратах можливі наступні фазові системи: газ + газ, рідина + газ, рідина + рідина, рідина + тверда речовина, газ + тверда речовина, тверда речовина +тверда речовина (мал.1). У системі I (газ + газ) проводять високотемпературні хімічні процеси, для яких застосовують змійовикові 2 і контактні апарати й конвертери різних систем, а також процеси газоочищення, для яких використовують газоочисні апарати 3. У системі II (газ + рідину) роблять ректифікацію, абсорбцію, мокре газоочищення, а також багато хімічних реакцій. При цьому застосовують колонні 4 і баштові апарати із пристроями, що забезпечують гарний контакт між рідиною й газом. Для газів, добре розчинних у рідині, коли достатня невелика поверхня контакту, процес проводять у найпростіших апаратах барботажного типу 5 або в поверхневих абсорберах 6. У системі III (рідина + рідину) ---іздійснюють фізико-хімічні й різні хімічні процеси. Для цього застосовують ємнісні апарати з мішалками 7 або без них і апарати змійовикового типу 8. Для обробки взаємно нерозчинних рідин з різною питомою вагою іноді використовують апарати колонного типу із противоточным рухом рідин. Сепарацію проводять у сепараторах відцентрового типу 9.

Хімічні й фізико-хімічні процеси в системі IV (рідина + тверду речовину) здійснюють у ємнісних апаратах з мішалками 10 або в 'проточних камерах 11 і 12, заповнених твердим продуктом. Фільтрацію, відстоювання й центрифугирование роблять відповідно у фільтрах, відстійниках і центрифугах. У фазовій системі V (газ + тверду речовину) проводять газоочищення, сушку, адсорбцію, а також ряд хімічних процесів, в основному високотемпературних. Найпростіший апарат для сушку, випалу або хімічної взаємодії - камера, заповнена твердим продуктом 12, омиваним потоком газу. Для інтенсифікації процесу, що обмивається потоком газу, застосовують апарати гребкового типу 13 і 16, апарати у вигляді барабанів, що обертаються і апарати з киплячим шаром 14. Систему VI (тверда речовина +тверда речовина) у хімічній технології застосовують порівняно рідко. Для обробки твердих продуктів використовують апарати гребкового типу 15 і черв'ячні змішувачі й пластифікатори 17,дробарки, грохоти та інше.

Мал. 1 Типи хімічних апаратів. Агрегатний стан речовини. 1.2. Основні вимоги до хімічного устаткування. Правила його конструювання.

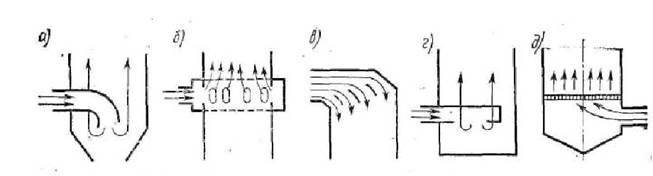

а- штуцер з відведенням вниз, б-кільцевий колектор, в-направляючі лопатки, г-труба з боковим вирізом, д-розподілювальні решітки. Першорядна вимога, якій повинні задовольняти хімічні машини й апарати,- це забезпечення найбільш високих технологічних параметрів, що досягається способами, коротко описаними у введенні. Поряд з технологічною досконалістю хімічне устаткування повинне задовольняти ряду вимог механічної міцності при тиску до 16 мПа. Слід зазначити, що конструкція апарата або машини істотно залежить від параметрів процесу (тиску й температури), корозійних властивостей середовища, наявності осаду та відкладень, властивостей конструкційних матеріалів і ін. Конструювання апарата починають із вибору його пристрою, визначення форми й основних розмірів. Розміри апарата визначають за допомогою технологічних, массообменных, теплових і гідравлічних розрахунків, які дають основні робочі параметри: робочий об’єм, розміри робочих елементів машин, поверхні теплообміну, фільтрації й контакту фаз і ін. Результати розрахунків взаємно погоджують і коректують.

Форма апарата або машини визначається їхнім технологічним призначенням і конструкцією робочих елементів, у значній мірі залежними від гідродинаміки процесу. Істотний вплив на форму апарата роблять властивості конструкційних матеріалів і можливості машинобудування. Наприклад, при конструюванні кожухотрубных теплообмінників, щоб поліпшити коефіцієнт теплопередачі, прагнуть збільшити швидкість тепло-агентів, це спричиняє ріст довжини апарата, але по конструктивних міркуваннях теплообмінники звичайно виготовляють довжиною не більше 9 м, що поряд з ростом гідравлічного опору накладає певні обмеження на значення швидкості. Аналогічні завдання доводиться вирішувати й при конструюванні інших видів устаткування. Апарати високого тиску р=100 мПа, наприклад, роблять малого діаметра й великої довжини, щоб зменшити товщину стінки. У зв'язку зі збільшенням розмірів апаратів і машин велике значення придбала проблема рівномірного розподілу потоків по-перетину апарата. Потік вводиться в апарати через штуцера, розміри яких невеликі в порівнянні з діаметром апарата, тому, як при центральному, так і при бічному розташуванні ввідного штуцера виникає значна нерівномірність у розподілі потоку. Щоб усунути її, не прибігаючи до плавних переходів великої довжини, застосовують один із пристроїв, зображених на мал. 2. Слід зазначити, що зазначені розподільні пристрої вимагають ретельного гідравлічного розрахунку, тому що при неправильній конструкції вони можуть навіть збільшити нерівномірність потоку. В апаратах варто уникати застійних зон, що погіршують технологічні характеристики апарата, що утрудняють його очищення й сприяють утворення відкладень. Усякого роду закриті порожнини усередині апарата, недоступні очищенню й промиванню, також небажані, особливо при роботі з отрутними, вогне і вибухонебезпечними речовинами. Конструкція МіА повинна бути технологічним, циліндричної форми, тому що вона зручна при роботі під тиском і краще забезпечує герметичність апарата. Апарати прямокутної форми застосовують порівняно рідко. Найбільше поширення одержало вертикальне розташування апаратів, однак у промисловості експлуатується досить значна кількість горизонтальнаорозташованої апаратури. Для приєднання трубопроводів, контрольно-вимірювальних приладів і для внутрішнього огляду й ремонту апаратів передбачають штуцера, бобышки, оглядові вікна й люки. Діаметри основних технологічних штуцерів визначають гідравлічним розрахунком. Бажано, щоб штуцера на одному апарату були по можливості однакові по діаметрі. Поряд зі штуцерами для, уведення й вивантаження продуктів установлюють ряд технологічних штуцерів, необхідних для експлуатації апарата: для промивання й продувки інертним газом або парою, подачі стисненого повітря, установки запобіжних клапанів і інших цілей. Звичайно безпосередньо на штуцері встановлюють трубопровідні арматури. При розміщенні штуцерів, люків і оглядових вікон забезпечують зручність і безпека їхнього обслуговування. Штуцера не повинні бути розташовані занадто тісно, необхідно, щоб до кожного роз’ємного з'єднання і до арматури був зручний доступ. Не допускається обслуговування люків і трубопровідної арматур з яких-небудь драбин і тимчасових містків, а з штатних оглядових площадок.

До апаратів, установлюваним під відкритим небом, пред'являється ряд додаткових вимог. Наприклад, при водяному Люки й лази служать для огляду й ремонту апарата, а в деяких випадках - для завантаження твердих продуктів. Для внутрішнього огляду апаратів необхідні круглі лази діаметром не менш 400 мм або овальні з мінімальним розміром осей 400X325 мм. Для апаратів, установлених під відкритим небом, діаметр лазу повинен бути не менш 450 мм, щоб у нього міг проникнути людина в зимовому одязі. При малих розмірах апарата або машини для огляду й доступу в апарат зовні роблять люки. При рішенні питання про можливість доступу до окремих частин апарата через люк необхідно враховувати, що довжина руки людини не більше 800 мм. Діаметр люка (або штуцера), що припускають використовувати для таких цілей, повинен бути не менш 80 мм. Зручний доступ до найбільш відповідальних і уразливих вузлів апарата або машини, зручність їхньої заміни й ремонту - один з показників конструктивної досконалості виробу. Якщо пристрій лазів і люків для даних цілей недостатньо, роблять з’ємні кришки або апарат збирають із окремих, царг. На мал. 3 показані три варіанти конструкції колонних апаратів. У першому випадку (а) розбирають і оглядають внутрішні елементи колони через люки (колони більшого діаметра), у другому випадку (б) колону малого діаметра збирають із окремих царг і, нарешті, можливий варіант (в), коли весь внутрішній пристрій цілком виймають через верх колони. Зайві рознімання в принципі небажані, тому що вони ускладнюють і здорожують конструкцію апарата й погіршують його герметичність. Украй небажані рознімання при високому тиску, тому конструкцію з насадкою, що виймається (мал. 3, в) застосовують для апаратів високого тиску. Особливо необхідний зручний доступ до складних механічних вузлів, тому найбільш зручна конструкція, що дозволяє ці вузли цілком вийняти з апарата. Необхідно враховувати, що різьбові, з'єднання усередині апаратів і машин хімічної промисловості, що піддаються впливу продуктів, відвертаються на превелику силу внаслідок корозії й відкладення осадів, тому вживають спеціальні заходи що захищають різьблення ковпачками або роблять кріпильні деталі з кислотостойкой стали, навіть якщо середовище не корозійна. Після визначення конструкції й основних розмірів приступають до вибору матеріалу й детальному проробленню елементів конструкції. При конструктивному проробленні враховують міцність, герметичність і надійність конструкції.

Машини й.апарати хімічного виробництва звичайно працюють у тяжких умовах, піддаються дії високих температур від 254о до 900о і корозії й містять отрутні, горючі й вибухонебезпечні речовини, тому при їхньому розрахунку застосовують запаси міцності більше високі, чим у загальному машинобудуванні. У деяких випадках вирішальний фактор – жорсткість конструкції. Підвищену жорсткість, наприклад, повинні мати апарати, захищені футеровкой або кислотостійкою емаллю. Практично до всіх апаратів хімічного виробництва й машинам пред'являються вимоги в галузі щільності, але особливо високі ці вимоги при роботі із сильнодіючими отрутними й летучими речовинами, а також для апаратів, що працюють під глибоким вакуумом. Герметичності досягають за рахунок підвищених вимог до якості зварених швів, зменшення числа рознімних з'єднань і поліпшення їхньої щільності. Найбільше важко ущільнити рухливі з'єднання, що наприклад обертаються вали або штоки компресорів. Збільшення продуктивності й широке впровадження автоматизації висувають підвищені вимоги до надійності машин і апаратів. Розрахунковий термін служби апаратів 10-12 років. Якщо у виробництві відсутня значна корозія, то апарати служать довше зазначеного строку. Довговічність і надійність апаратури підвищують шляхом використання матеріалів, стійких до корозії й дії високих температур, шляхом застосування безвідмовно працюючих вузлів і механізмів і контролю за станом стінок апарата, зварених швів і антикорозійних покриттів. Корпус апарата служить звичайно значно довше, ніж різні внутрішні пристрої, які періодично міняють під час ремонтів. У цей час спостерігається тенденція так підбирати ^конструкційні матеріали різних вузлів і деталей одного апарата, щоб строк їхньої служби був приблизно однаковий.

Розділ2 Види навантажень Перша стадія механічного розрахунку - визначення силових навантажень. Найбільше часто посудини й апарати бувають навантажені внутрішнім або зовнішнім (атмосферним) тиском при роботі під вакуумом. При великій висоті апаратів, залитих рідиною, поряд з газовим тиском необхідно враховувати гідростатичний тиск стовпа рідини, що досягає максимуму в нижній крапці апарата. При розрахунку опорних конструкцій - вагові навантаження. Апарати більших розмірів, установлені під відкритим небом, необхідно розраховувати на дію вітрових навантажень. У районах, підданих землетрусам - на дію сейсмічних навантажень. Поряд з перерахованими зовнішніми навантаженнями необхідно також ураховувати температурні напруги й малоцикловые навантаження.

Напруги в стінках обичайок.

1) для циліндра, закритого з кінців кришками: Кільцеві навантаження (дотичні) Меридіональні навантаження де р - надлишковий тиск; R - середній радіус циліндра; s -товщина стінки. Для вертикальної циліндричної посудини, заповненого рідиною, гідростатичне тиск p = h

2) для сфери або частини сфери

3) для конічної оболонки (мал. 13)

де Найбільші напруги діють на краю конічної оболонки, де r=D/2. Наведені теоретичні формули є основою для побудови практичних (інженерних) формул для розрахунку обичайок і днищ посудин і апаратів. Допустимий тиск У робочому стані

В умовах випробування

За ДСТ 14249-89

4. Поняття крайової зони. Розпірні сили. У місцях з'єднання оболонок виникають крайові сили й моменти, що викликають крайові напруги, які з'являються також і при з’єднанні циліндричних оболонок різної товщини. Напруги виникають внаслідок розпірних сил, які діють при сполученні оболонок під кутом. Для компенсації розпірних сил доводиться встановлювати зміцнювальні кільця. Площа перетину зміцнювального кільця

де Р — розпірна сила, Н/мм; R — радіус циліндра, мм; [ Розпірна сила для сфери (мал. 14, а)

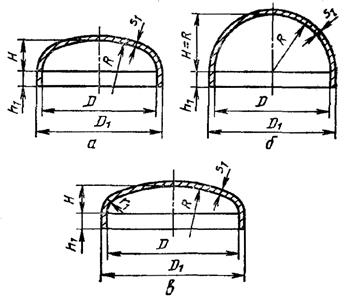

для конуса (мал. 14, 6) Опуклі днища

б - напівсферичне днище; в - торосферическое днище

Плоскі днища й кришки. Плоска кругла кришка являє собою пластину, рівномірно навантажену тиском. У ній виникають значні згинаючі напруги. Так, у пластини з жорстко затисненими краями найбільші напруги РОЗРАХУНОК ПЛОСКИХ КРУГЛИХ ДНИЩ І КРИШОК Формули застосовні для розрахунку плоских круглих днищ і кришок за умови:

1 Товщину плоских круглих днищ і кришок посудин і апаратів, що працюють під внутрішнім надлишковим або зовнішнім тиском, розраховують по формулах s1 ³ s1p + c, де 2 Значення коефіцієнта К у залежності від конструкції днищ і кришок визначають по табл. 3. Таблиця 3

4.2.3. Значення коефіцієнта ослаблення До для днищ і кришок, що мають один отвір, визначають по формулі

4.2.4. Значення коефіцієнта ослаблення (Ка) для днищ і кришок, що мають кілька отворів, визначають по формулі

Коефіцієнт До визначають для найбільш ослабленого перетину. Максимальну суму для довжин хорд отворів у найбільш ослабленому діаметральному перетині днища або кришки визначають згідно черт. 16 по формулі (di = max {(d1 + d2); (b2 + b3)}.

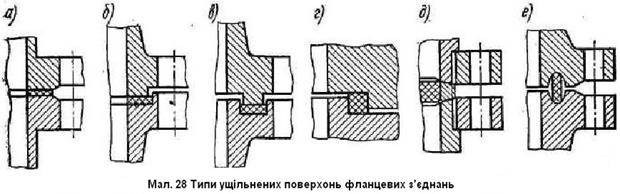

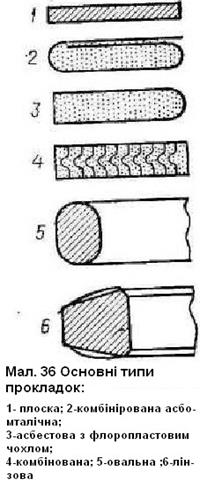

З’єднання фланцями 1.Визначення конструкцій фланцю, типи фланців по призначенню, формі, способу виготовлення, способу ущільнення, по способі приварки. Застосування фланцевих з'єднань для різних умов роботи апарата. 2.Типи прокладок, їхні матеріали, застосування прокладок для різних умов роботи апарата. 3.Порядок вибору розмірів з’єднання фланцем по ОСТ 26373-78 4.Розрахункова схема фланцевих з'єднань, сили діючі на фланцеві з'єднання, їхнє визначення. 5.Поняття піддатливості елементів фланцевого з'єднання: кріплення, прокладок, тарілки фланця. 6.Перевірка на міцність елементів фланцевого з'єднання: болтів, прокладки, перетину s0, s1 7.Умова герметичності з’єднання фланцями. 8.Аналіз розрахункових формул з метою забезпечення міцності елементів фланцевого з'єднання і його герметичності. 9.Пристрій для приєднання трубопроводів, люки й лази.

Призначення, типи фланців. Фланці. Це найпоширеніші рознімні з'єднання апаратів і трубопроводів. Вони служать для з'єднань окремих частин апаратів: з’ємних кришок, окремих царг, люків і ін. Фланці із гладкою ущільнювальною поверхнею (мал. 28, а) прості по конструкції й знаходять найбільш широке застосування. Ущільнювальні поверхні обробляють, однак зайве шліфування поверхонь не допускається. Іноді на поверхні нарізають кілька кільцевих канавок трикутного перетину, які заповнюються при затягуванні з'єднання матеріалом прокладки. Знаходять застосування фланці з виступом - западиною (мал. 28, б). Це з'єднання не має істотних достоїнств і застосовується лише коли необхідно забезпечити спів падання осей деталей з'єднання. 'Більше надійне з'єднання «шип - паз» (мал. 28, е), що використовують при підвищених тисках, роботі з отруйними речовинами й глибоким вакуумом, тобто в більше відповідальних з'єднаннях. "У з'єднанні «шип - паз» прокладка укладається в кільцеву канавку й ущільнюється зверху кільцевим виступом іншого фланця. Вона не має можливості деформуватися й витримує значні питомі тиски. Істотний недолік з'єднання «шип - паз» - труднощі заміни прокладки, що доводиться вирубувати зубилом з паза. З'єднання «у замок» (мал. 28, г) можна розглядати як варіант з'єднання «шип - паз». Його застосовують звичайно при високих тисках. Перевага цього з'єднання - більша зручність при зміні прокладки. Для неотруйних малоагрессивных середовищ при тисках не більше Р=1 Мпа використовують з'єднання із прокладкою в пазу. Це ущільнення застосовують в основному у вузлах, що піддаються частому розбиранню, наприклад у люках. Паз фіксує прокладку й не дає їй випасти. Із з'єднань із твердими металевими прокладками широко поширені лінзові із прокладкою з якісної углеродистой або легованої сталі (мал. 28,(3). Стикаються кульові поверхні лінзи з конічними поверхнями деталей, що ущільнюються, по кільцевій лінії. Під дією осьових сил у місці торкання виникає вузький пасок деформації матеріалу, що забезпечує ущільнення. Ущільнення із пружною деформацією забезпечують багаторазове складання й розбирання. Лінзи й дотичні з нею поверхні ретельно обробляють і пришлифовывают. Такі ущільнення застосовують для з'єднань із діаметром до 300 мм при тиску до 80 Мпа. Вони широко використовуються в техніку високих тисків. У нафтопереробній промисловості застосовують з'єднання з овальними металевими прокладками (мал. 28, е).

'Спеціальні типи фланців.

Типи прокладок Прокладки. Матеріал і форму прокладки вибирають залежно від тиску, температури й властивостей середовища в апарату. Прокладка повинна мати хімічну стійкість і термостійкістю, а також мати достатню пластичність, що забезпечує її деформацію при ущільненні фланцевого з'єднання. У з'єднаннях, що підпадають постійному складанню й розбиранню, необхідно мати прокладки, що зберігають свої якості, або замінювати їх. Залежно від матеріалу про- кладки ділять на неметалеві, металеві й комбіновані.

Люки

Овальні люки (мал. 52, г) установлюють там, де їх рідко відкривають, наприклад у казанах і ресиверах. Овальна форма дозволяє занести кришку через отвір усередину апарата. Тиск притискає кришку люка до гнізда й підвищує його герметичність.

Зміцнення отворів Кожен апарат має у своїй конструкції штуцера, що передбачає належність отвору в корпусі апарату. Отвір не тільки зменшує міцність у перерізі апарату, але й передбачає наявність великої концентрації напруги навколо отвору. Для усунення вищезазначених факторів необхідно компенсувати ослаблення отвору: 1. Збільшення товщини стінки корпусу апарата. 2. Збільшення товщини стінки штуцера, що встановлений на отворі. 3. Укріплення краю отвору додатковими матеріалами (укріплюючим кільцем). Розташування концентрації напруги визначається діаметром:

Де d - діаметр отвору Dр - розрахунковий діаметр оболонки, що укріплюється При розрахунку укріплення отворів застосовується геометричний критерій укріплення отворів, що передбачає компенсацію площини прокольного перерізу за допомогою додаткових укріплюючи елементів малий. 55

Діаметр отвору, що не потребує додаткового укріплення, без додаткової товщини стінки

З додатковою товщиною стінки обичайки, днища та ін.

Отвір можемо вважати одиночним без впливу інших отворів, якщо

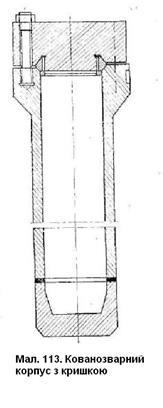

Де в- відстань між отворами Якщо Ємнісні апарати 1. Конструкції ємнісних апаратів 2. Основні положення розрахунку стінки на міцність 3. Визначення міцності стінки для горизонтальних ємнісних апаратів Апарати високого тиску 1. Конструкції АВТ 2. Порядок виготовлення корпусів АВТ 3. Конструкція днищ АВТ 4. Кришки АВТ, обтюрація АВТ 5. Напруги в стінках корпусів АВТ 6. Порядок проектного розрахунку корпусів АВТ 7. Матеріали корпусних деталей АВТ 8. Визначення напруг, що допускаються, АВТ 9. Зусилля затвора із двухконусным обтюратором 10. Приклад розрахунку АВТ(колона) До апаратів високого тиску відносять апаратуру, що працює під тиском понад 10 Мпа. Ці апарати застосовують у виробництвах синтетичного аміаку, сечовини, метанолу, полиэтилена, вищих спиртів, у деяких процесах гідрування й ін. Найпоширеніші в даних виробництвах робочі тиски порядку 30-60 Мпа. Високий тиск визначає форму апаратів: апарати виготовляють малих діаметрів, щоб зменшити товщину стінки й периметр ущільнення, технологічний обсяг апарата збільшують за рахунок його великої довжини, тому апарати високого тиску мають вигляд колони довжиною 20-25 м і діаметром 1400-1600 мм. Колони високого тиску звичайно складаються із двох самостійних конструктивних елементів, корпуса із кришкою й насадки («начинки»). Корпус - це оболонка колони. Основні типи корпусів посудин високого тиску показані на мал. 112 По способі виготовлення посудини високого тиску підрозділяються на суцільні (цельнокованые, кованосварные й штампо-зварені) і складові (багатошарові, кручені й рулонні). На мал. 113 показаний кованосварной-корпус із кришкою. Куті корпуси виготовляють із цільного сталевого виливка, у середині якої висвердлюють отвір. Потім заготівлю надягають на оправлення й ретельно проковують, після чого механічно обробляють. Обплетені (кручені) посудини (мал. 114) Рулонні корпуси складаються із внутрішньої обичайки товщиною 10 мм, на яку намотують із натягом стрічку товщиною 3-4 мм. Торці рулонних обичайок довжиною 1 - 1,5 м обробляють по кінцях і зварюють встык, потім до них приварюють днище й фланцеве з'єднання (мал. 115).

ширину обтюратора прагнуть зробити найменшої, але вона не повинна бути менш чим

де DBS~ внутрішній діаметр кільця обтюратора; [

Осьова напруга рівномірно розподілена по товщині стінки:

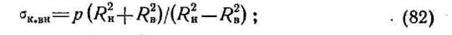

де Rн і RB — зовнішній і внутрішній радіуси циліндра; р — внутрішній тиск. Радіальні напруги досягають найбільшого значення на внутрішній стінці апарата

на зовнішній стінці

на зовнішній стінці

Таким чином, найбільші кільцеві напруги ті, які > досягають максимуму на внутрішній стінці апарата. У діючим у цей час нормах розрахунку товщина стінки суцільної обичайки -зовнішній діаметр

де Для зручності розрахунків у табл. 12 наведені залежності величини

Напруга, що

Для Багатошарових обичайок, коли коефіцієнти лінійного розширення матеріалів окремих шарів близькі за значенням, можна прийняти середнє значення напруги, що допускається

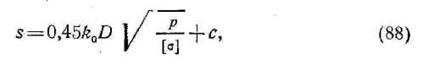

Товщина плоских і слабовыпуклых днищ

де D — внутрішній діаметр апарата; k0 — коефіцієнт ослаблення днища отворами:

d -діаметр отворів. Розрахункове зусилля на кришку

Dcp-Середній діаметр прокладки; b-ширина прокладки; q-q— питомий тиск зминання прокладки (для червоної міді q = 100 МПа, для алюмінію q= 70 МПа, для м'якої сталі (q = 126 МПа, для монель-металу q =152,5 МПа). Розрахункове зусилля затвора із двухконусным обтюратором

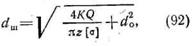

Де Діаметр шийки шпильок (мм)

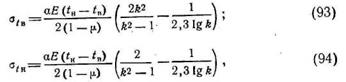

де k — коефіцієнт, що враховує момент при затягуванні шпильок (для затвора із двухконусным обтюратором k=1, для затвора із плоскою металевою прокладкою k= 1,2); Q — розрахункове зусилля, Н; z — кількість шпильок, обумовлена методом підбора з ряду чисел: 8, 10, 12, 16,20,24, 28, 32; [ Вплив температурних напруг. Кільцеві температурні напруги на внутрішній і зовнішній поверхні визначають по формулах

Де При зовнішньому обігріві колони спільна дія напруги від тиску й температурних напруг перевіряють по наступній формулі:

Де

Колонні апарати 1. Класифікація й призначення колонних апаратів 2. Типи контактних пристроїв, їхня робота в процесі масообмена - Тарілчасті контактні пристрої - Насадочные контактні пристрої 3. Порядок конструктивного розрахунку тарілчастого колонного апарата 4. Порядок конструктивного розрахунку насадочного колонного апарата 5. Вибір опори для колонного апарата 6. Перевірочний розрахунок корпуса колонного апарата з урахуванням вітрового навантаження Сушарки 1. Класифікація й типи сушарок, їхнє призначення. Пристрій і конструкція барабанної сушарки 2. Порядок вибору барабанної сушарки 3. Перевірочні розрахунки їх елементов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.122.4 (0.215 с.) |

Мал. 2 Пристрої для перерозподілу потоків в апараті

Мал. 2 Пристрої для перерозподілу потоків в апараті

; (2)

; (2) , (3)

, (3) , де h — висота стовпа рідини;

, де h — висота стовпа рідини;

(4)

(4) (5)

(5) (6)

(6) — середній радіус кільця в крапці, для якої визначається напруга;

— середній радіус кільця в крапці, для якої визначається напруга;  — кут між віссю й утворюючим конусом.

— кут між віссю й утворюючим конусом.

;

;

;

;

(7)

(7) ]— допускається напряжение, що, МПа.

]— допускається напряжение, що, МПа. (8)

(8) (9)

(9)

а - еліптичне днище;

а - еліптичне днище;

Dp = D

Dp = D

Dp = D

Dp = D

Dp = D

Dp = D

0,3

0,3

служать для огляду апарата, монтажу й демонтажу внутрішніх пристроїв, завантаження сировини й очищення. По діючих нормалях виготовляють люки діаметром 150; 250; 400; 500; 600 і ' 800 мм. Конструкція люків і лазів залежить від умов роботи й тиску в апарату. Якщо лазом користуються рідко, то кришку його роблять у вигляді заглушки (мал. 52, о). При необхідності частого відкривання кришку роблять на відкидних болтах (мал. 52, б), які відвертають значно швидше, ніж звичайні, а люки й лази, які необхідно відкривати кілька разів у день, роблять із поворотною скобою, на кінець якої накидають петлю. Ущільнення кришки здійснюють за допомогою натискного гвинта, закріпленого в центрі скоби (мал. 52, в). Люки зі скобою дуже зручні в роботі при необхідності завантаження сипучих продуктів в апарат, однак вони дуже ненадійні, тому що ушкодження будь-якого вузла, навантаженого тиском, веде до руйнування всього люка. Тому в цей час їх знімають, з виробництва.

служать для огляду апарата, монтажу й демонтажу внутрішніх пристроїв, завантаження сировини й очищення. По діючих нормалях виготовляють люки діаметром 150; 250; 400; 500; 600 і ' 800 мм. Конструкція люків і лазів залежить від умов роботи й тиску в апарату. Якщо лазом користуються рідко, то кришку його роблять у вигляді заглушки (мал. 52, о). При необхідності частого відкривання кришку роблять на відкидних болтах (мал. 52, б), які відвертають значно швидше, ніж звичайні, а люки й лази, які необхідно відкривати кілька разів у день, роблять із поворотною скобою, на кінець якої накидають петлю. Ущільнення кришки здійснюють за допомогою натискного гвинта, закріпленого в центрі скоби (мал. 52, в). Люки зі скобою дуже зручні в роботі при необхідності завантаження сипучих продуктів в апарат, однак вони дуже ненадійні, тому що ушкодження будь-якого вузла, навантаженого тиском, веде до руйнування всього люка. Тому в цей час їх знімають, з виробництва.

(1)

(1) , те іншого розрахунку не потрібно.

, те іншого розрахунку не потрібно. 'Днища посудин високого тиску показані на мал. 116. Їх виготовляють плоскими (а), що мають прямокутний перетин, зі сферичним поглибленням (б) або опуклим (в). Кришки aаппаратов високого тиску виготовляють у вигляді плоских масивних плит.

'Днища посудин високого тиску показані на мал. 116. Їх виготовляють плоскими (а), що мають прямокутний перетин, зі сферичним поглибленням (б) або опуклим (в). Кришки aаппаратов високого тиску виготовляють у вигляді плоских масивних плит.

— коефіцієнт толстостенности, обумовлений нз вираження

— коефіцієнт толстостенности, обумовлений нз вираження від

від  .

. Для цельнокованых і багатошарових апаратів коефіцієнт міцності

Для цельнокованых і багатошарових апаратів коефіцієнт міцності допускається,

допускається,  де -коефіцієнт умов роботи

де -коефіцієнт умов роботи  ; -нормативне допускати^ся

; -нормативне допускати^ся  напряжение, що (із двох значень приймають найменше).

напряжение, що (із двох значень приймають найменше).

— рівнодіючих сил внутрішнього тиску;

— рівнодіючих сил внутрішнього тиску;  — осьова складова рівнодіючої внутрішнього тиску; DCP=D + 2B + (А-C)2tga— середній діаметр; D — внутрішній діаметр; В — товщина обтюраторного кільця; b=(А + З)/2— ширина обтюраторного кільця по середній лінії ущільнювальної поверхні; a — кут конуса обтюратора; р-кут тертя на ущільнювальних поверхнях

— осьова складова рівнодіючої внутрішнього тиску; DCP=D + 2B + (А-C)2tga— середній діаметр; D — внутрішній діаметр; В — товщина обтюраторного кільця; b=(А + З)/2— ширина обтюраторного кільця по середній лінії ущільнювальної поверхні; a — кут конуса обтюратора; р-кут тертя на ущільнювальних поверхнях

— температурні напруги на внутрішній і зовнішній поверхнях; a — коефіцієнт теплового розширення; Е — модуль пружності; t, t — температури зовнішньої й внутрішньої поверхні циліндра;

— температурні напруги на внутрішній і зовнішній поверхнях; a — коефіцієнт теплового розширення; Е — модуль пружності; t, t — температури зовнішньої й внутрішньої поверхні циліндра;  — коефіцієнт Пуассона; k — відношення зовнішнього радіуса до внутрішнього.

— коефіцієнт Пуассона; k — відношення зовнішнього радіуса до внутрішнього.

- перепад температури по товщині обичайки.

- перепад температури по товщині обичайки.