Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор схем и разработка технических решений систем топливоподачи альтернативных и тяжелых топлив в дизелях

Одной из главных проблем двигателестроения и эксплуатации ДВС является расширение ресурсов топлив для двигателей путем замены традиционных топлив нефтяного происхождения нетрадиционными (альтернативными), т.е. не нефтяного происхождения. Из последних наиболее вероятными к применению являются: спиртовые топлива (метанол, этанол), сжиженные нефтяные газы (СНГ), сжиженные и сжатые природные газы, диметиловый эфир (ДМЭ), топлива из легких углеводородных фракций и др. Такие альтернативные топлива (АВТ) обычно имеют низкие цетановые числа (кроме ДМЭ), малую вязкость, большую сжимаемость, высокую испаряемость и не могут полностью заменить стандартное нефтяное дизельное топливо (ГОСТ 305-82) на существующих двигателях без их значительных конструктивных изменений [40]. Другие АВТ (топливо из растительных масел – рапсовое, подсолнечное, арахисовое, соевое и др.) имеют плохую испаряемость, повышенную вязкость, существенно отличаются по элементарному и групповому углеводородному составу [40]. В этих условиях организация рабочего процесса дизеля основывается на подаче в цилиндр двух топлив – дизельного и нетрадиционного (альтернативного), чаще всего маловязкого, а также тяжелого (ДТ по ГОСТ 1667-68), в том числе синтетического жидкого топлива из твердого (СЖТ) [40]. Важнейшее звено в организации рабочего процесса дизелей, использующих два вида топлива, – топливоподающая аппаратура. В литературе пока в недостаточной степени рассмотрены и предложены возможные пути создание топливоподающей аппаратуры для подачи в цилиндр дизеля двух или более разных по свойствам топлив [40, 49, 50]. Суть одного из методов организации рабочего процесса дизеля на двух топливах состоит в подаче основного (обычно легкого) топлива одной форсункой, а дизельного (как запального) – другой. При организации такого процесса наиболее очевидным решением явилась установка на дизеле дополнительной топливной системы [15, 49]. При этом топливный насос высокого давления для подачи легкого топлива оборудуется соответствующей системой смазки или в топливо подмешивается загустители (касторовое, смазочные масла и т. д.). При несомненных достоинствах такой системы в части варьирования параметров топливоподачи, влияющих на качество рабочего процесса, очевидны также ее недостатки – повышенная сложность и стоимость, потери энергии на привод дополнительных насосов [15, 40, 49, 50].

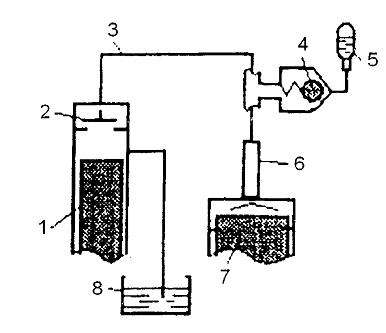

Как показали многочисленные экспериментальные исследования, одним из эффективных способов организации смесеобразования в дизелях, работающих на двух топливах, является подача через одну форсунку предварительного смешанных топлив [15, 40, 49, 50, 53]. При этом возможно предварительное смешивание топлив до заливки его в расходный бак – либо в линии низкого давления до насоса высокого давления (НВД), либо в линии высокого давления (ЛВД) [40, 49]. Так, для исключения испарения сжиженного газа в топливной системе (рис. 25) применялось его охлаждение самим же газом [53]. Дизельное топливо, которое добавлялось к газу в количестве до 15 %, впрыскивалось через специальную форсунку 6 с помощью односекционного топливного насоса 7. Количество газа, идущего на охлаждение трубопровода 2, регулируется клапаном 4. Газ из полости охладителя 3 поступает во всасывающую трубу двигателя. Эта система была опробована на двигателе и дала удовлетворительные результаты. Благодаря одновременной подачи газа через форсунку и во всасывающую трубу двигателя удалось повысить среднее эффективное давление. На рис. 26 приведена схема энергетической установки с дизелем ЗД6, работающим на сжиженном газе по способу непосредственного впрыска. Эта проработка выполнена на базе схемы судовой установки с дизелем ЗД6, работающим на сжиженном газе по газожидкостному циклу [53].

сжиженного газа в цилиндры дизеля: 1 – тяга управляющая подачей газа; 2 – охлаждающий трубопровод; 3 – охладитель; 4 – клапан: 5 – смеситель; 6 – форсунка; 7 – односекционный топливный (масляный) насос; 8 – впускной трубопровод; 9 – ТНВД

Энергетическая установка работает следующим образом. Газ, отбираемый из баллонов в жидкой фазе, из коллектора 1 поступает в топливную магистраль 2 и подводится к подкачной помпе 3. В этой помпе сжиженный газ получает небольшое избыточное давление (0,3-0,5 атм) над давлением насыщенных паров, откуда направляется в топливную магистраль 2 и основную подкачную помпу 7. В помпе 7 газ приобретает избыточное давление (1,5-2 атм), после чего он подводится через систему фильтров с пароотделителями 8 к всасывающей полости топливного насоса 9. Оттуда через нагнетательные трубопроводы и форсунки с закрытыми распылителями газ впрыскивается в цилиндры двигателя 10. Излишек газа, проходя всасывающую полость насоса через клапан 11 и вентиль 13, с помощью которых можно регулировать давление газа в системе низкого давления, отводится обратно в газовый коллектор. Таким образом, газ непрерывно циркулирует, обеспечивая дополнительное перемешивание газа с присадочным дизельным топливом или маслом.

Рисунок 26 – Принципиальная схема судовой установки с двигателем ЗД6, предназначенным для работы при непосредственном впрыске сжиженного газа: 1 – коллектор сжиженного газа; 2 – топливная (газовая) магистраль; 3,7– подкачная помпа; 4 – обратный клапан с вентилем; 5 – баллон с углекислым газом; 6 – приборный щиток; 8 – система фильтров с пароотделителем; 9 – топливный насос; 10 – двигатель; 11 – клапан; 12 – магистраль для стравливания газа обратно в бак; 13 – вентиль; 14 – система управления топливоподачи

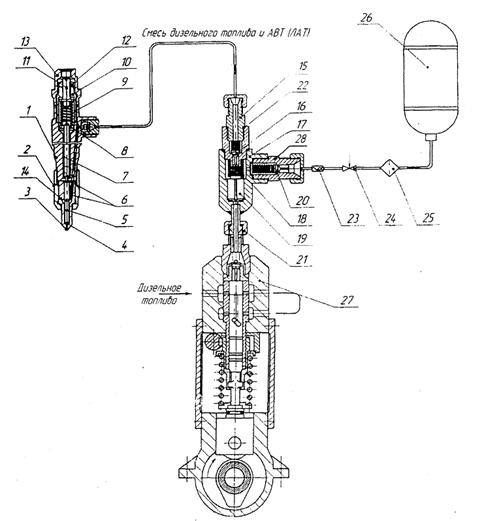

Дизельное топливо или масло можно также впрыскивать в сжиженный газ (подмешивать) на магистрали низкого давления посредством специальной помпы [15, 40, 49, 50]. Для улучшения смазывающих и воспламенительных свойств к газу слезет подмешивать в стационарных условиях или дизельное топливо, моторное масло, или какие-либо другие присадки. В этом случае обеспечивается улучшение смазки всех прецизионных узлов топливной аппаратуры: плунжерных пар, нагнетательных клапанов, распылителей – улучшаются условия самовоспламенения и сгорания впрыскиваемого газа. Сжиженный газ хорошо растворяет дизельное топливо и масло, а полученная смесь не расслаивается при длительном хранении. Для уменьшения количества просачивающегося жидкого газа по зазорам в плунжерных парах можно сделать дополнительные дренажные канавки, которые будут перепускать топливо (газ) из зазоров обратно во всасывающую полость топливного насоса. Для отвода паров сжиженного газа, возникающих в месте монтажа топливного насоса (просачивание через зазоры в плунжерных парах), следует применять специальное отсосное устройство (кожух – вентиляционный рукав). При непосредственном впрыске сжиженного газа дизельной топливной аппаратурой важно обеспечить непрерывную, циркуляцию сжиженного газа в топливной системе [40, 53]. В МГТУ им. Н.Э. Баумана [40] разработана система подачи смесевого топлива, в которой имеется дополнительный плунжер в смесителе дизельного топлива и сжиженного нефтяного газа, обеспечивающий требуемое давление последнего (рис. 27). При этом реализована схема топливоподачи, в которой сжиженный нефтяной газ подается в жидкой фазе в линию высокого давления штатной топливоподающей системы транспортного дизеля, содержащей топливный насос высокого давления типа 4 УТНМ производства Ногинского завода топливной аппаратуры (НЗТА), топливопровод высокого давления (стальная трубка с наружным диаметром 7 мм и внутренним диаметром 2 мм) и форсунку ФД-22 закрытого типа с многосопловым распылителем. В разработанной системе топливоподачи, газовое топливо от баллона со сжиженным нефтяным газом под давлением около 1,5 МПа подается в смеситель 3, установленный на штуцере 11 форсунки 6 и соединенный через топливопровод 2 высокого давления с ТНВД 1.

Процесс топливоподачи осуществляется следующим образом. ТНВД 1 через трубопровод 2 подает дизельное топливо под высоким давлением в смеситель 3. Топливо по сверлениям в корпусе смесителя поступает к нагнетательному клапану 4 и к плунжеру 16 с гидроприводом. При этом давление дизельного топлива воздействует на клапан 4, открывая его, и топливо поступает в полость 5 смесителя. Одновременно плунжер 16 под действием высокого давления, действующего на его левую торцевую поверхность, перемещается вправо, деформируя пружину 15, и сживает сжиженный нефтяной газ, находящийся полости 14 смесителя. В результате открываете нагнетательный клапан 12 и сжиженный газ поступает в полость 5 смесителя, в которой он спешивается с дизельным топливом, поступающим в полость 5 через нагнетательный клапан 4. Смесевое топливо из полости 5 подается в форсунку 6, по каналам которой оно поступает в подыгольную полость 9. При этом игла 8 под действием давления смесевого топлива поднимается вверх, деформируя пружину 7, открывает сопловые каналы 10 распылителя и топливо впрыскивается в КС. Впрыскивание продолжается до момента отсечки топлива в ТНВД 1. После отсечки давление топлива в линии высокого давления снижается и пружина 15 перемещает плунжер 16 смесителя 3 влево. При этом в полости 14 смесителя создается разрежение, и сжиженный газ через клапан 13 заполняет полость 14 смесителя. При последующем цикле топливоподачи газ подается в полость 5 смесителя, где смешивается с дизельным топливом и затем впрыскивается форсункой в КС дизеля. В результате проведенных исследований было спроектировано и изготовлено дозирующее устройство – смеситель 3. Для оценки работоспособности смесителя и возможности формирования расчетных характеристик были проведены его экспериментальные исследования на безмоторном стенде Motorpal NC-108, предназначенном для испытания топливных насосов. От испытываемого ТНВД дизельное топливо под высоким давлением подавалось в смеситель, устанавливаемый в форсунку. Так как подача сжиженного нефтяного газа в смеситель в стендовых условиях не представлялась возможной (из-за его высокой испаряемости) при экспериментах подача сжиженного нефтяного газа имитировалась подачей дизельного топлива от альтернативного источника питания. Для подачи имитационного дизельного топлива в смеситель использовалась дооборудованная установка для проверки форсунок, позволяющая создавать давления топлива на уровне 1,5 МПа, что соответствует давлению сжиженного нефтяного газа в баллоне.

В исследуемой системе топливоподачи давление затяжки пружины иглы форсунки (давление начала впрыскивания) было равно 22 МПа. Проведенные предварительные исследования показали, что при штатном давлении начала впрыскивания остаточное давление в линии высокого давления изменялось в диапазоне от 1,1 МПа (при птн = 1000 мин-1) до 7,2 МПа (при птн = 3000 мин-1) при работе на режимах внешней скоростной характеристики. Результаты экспериментальных исследований подтвердили работоспособность смесителя. Вместе с тем испытания показали целесообразность дальнейшего совершенствования системы подачи смесевых топлив. Основными задачами такого совершенствования являлись увеличение содержания сжиженного газа в смесевом топливе, уменьшение габаритов смесителя. Недостатком рассмотренной выше схемы смесителя является также наличие в нем двух параллельно работающих клапанов 4 и 12. Лишен этих недостатков усовершенствованный смеситель, схема которого представлена на рис. 28 [40]. При использовании этого смесителя процесс топливоподачи осуществляется следующим образом. Штатный ТНВД (на рис. 28 не показан) подает дизельное топливо под высоким давлением к каналу 2, выполненному в корпусе 1 смесителя. Давление топлива воздействует на левую торцевую плоскость плунжера 3 и смещает его вправо, деформируя пружину 5. При этом смесь дизельного топлива и сжиженного газа, находящаяся в надплунжерной полости 6, сжимается плунжером 3 и давление в полости 6 увеличивается. В результате открывается клапан 7 с пружиной 8, и смесь дизельного топлива и сжиженного газа по каналу 9 начинает поступать в форсунку (на рис. 28 не показана), которая впрыскивает топливо в КС дизеля. Движение плунжера 3 вправо продолжается до тех пор, пока его левая торцевая плоскость не откроет канал 4 в корпусе 1, соединяющий канал 2 с надплунжерной полостью 6.

Рисунок 27 – Схема системы топливоподачи смесевого топлива в КС газодизеля, разработанная в МГТУ им. Н. Э. Баумана: 1 – ТНВД; 2 – топливопровод высокого давления; 3 – смеситель; 4, 12 – нагнетательные клапаны; 5,14– полости смесителя; 6 – форсунка; 7, 15 – пружины; 8 – игла форсунки; 9 – подыгольная полость; 10 – сопловые каналы распылителя; 11 – штуцер форсунки; 13 – клапан; 16 – плунжер

При этом дизельное топливо от ТНВД по каналам 2 и 4 поступает в над– плунжерную полость 6, где смешивается с находящейся там смесью дизельного топлива и сжиженного газа и через клапан 7 и канал 9 подается к форсунке. После окончания нагнетания топлива ТНВД (после отсечки) давление топлива в линии высокого давления (в том числе и в канале 2 смесителя) уменьшается и деформированная пружина 5 смещает плунжер 3 влево, закрывая канал 4. При этом давление в надплунжерной полости уменьшается и сжиженный газ из баллона воздействует на клапан 11, открывает его, деформируя пружину 10, и через канал 12 и клапан 11 поступает в надплунжерную полость, образуя смесь с оставшимся там дизельным топливом.

Рисунок 28 – Схема усовершенствованной системы топливоподачи смесевого топлива в КС газодизеля, разработанная в МГТУ им. Н. Э. Баумана: 1 – корпус; 2, 4, 9, 12 – каналы; 3 – плунжер; 5,8, 10 – пружины; 6 – полость; 7, 11 – клапаны

Преимуществами системы топливоподачи со смесителем, представленным на рис. 28, являются уменьшенные габариты смесителя и возможность его использования в штатной системе топливоподачи транспортного дизеля. Эта система топливоподачи не требует значительных конструктивных изменений штатной топливоподающей аппаратуры, а необходимо изменение только ее регулировок из-за отличия цетанового числа и плотности газового топлива, а также изменения коэффициента подачи штатного ТНВД. При использовании такой системы удается избежать утечек топлива в линии низкого давления (в частности, в картер ТНВД), что может иметь место в системах с подачей сжиженного газа в линию низкого давления. Это увеличивает безопасность использования сжиженного газа в дизелях. Кроме того, отпадает необходимость охлаждения сжиженных газов, подаваемых в линию высокого давления, с целью исключения образования паровоздушной фазы. Повышенное остаточное давление (около 0,5-1,0 МПа) в линии высокого давления способствует ликвидации паровых пробок.

Рисунок 29 – Схема системы топливоподачи сжиженного газа, подаваемого в КС дизеля в паровой фазе: 1,15 – баки с дизельным топливом; 2, 16 – фильтры; 3, 17 – ТНВД; 4, 18 – перепускные клапаны; 5 – регулятор давления; 6 – сливной топливопровод; 7 – форсунка; 8 – газовая форсунка; 9 – КС дизеля; 10 – регулятор давления; 11 – аккумулятор; 12 – испаритель; 13 – насос; 14 – баллон со сжиженным газом; 19 – топливопровод высокого давления

Следует отметить, что системы топливоподачи для впрыскивания сжиженного нефтяного газа в жидкой фазе непосредственно в КС дизеля являются достаточно сложными [40]. Более просты системы, в которых сжиженный нефтяной газ вначале преобразуется в газообразное состояние, а затем подается в двигатель. В этом случае воздух и газ находятся в одном агрегатном состоянии, что улучшает условия смесеобразования. Схема одной из таких систем топливоподачи представлена на рис. 29 (Патент США № 4742801, 1988 г.). Сжиженный нефтяной газ из баллона 14 насосом 13 подается в испаритель 12. В испарителе сжиженный нефтяной газ переходит в газообразное состояние и поступает в аккумулятор 11. Из аккумулятора газ через регулятор давления 10 поступает в газовую форсунку 8. Открытие газовой форсунки 8 осуществляется при помощи ТНВД 17, который подает дизельное топливо из бака 15 через фильтр 16 и перепускной клапан 18 в топливопровод высокого давления 19. При увеличении давления в топливопроводе 19 происходит подача газового топлива в КС 9 дизеля. Для воспламенения подаваемого в цилиндр двигателя газообразного топлива используется запальная доза дизельного топлива, которая подается в цилиндр форсункой 7. При этом дизельное топливо подается к форсунке 7 топливным насосом 3 из бака 1 через фильтр 2, перепускной клапан 4 и регулятор давления 5. Избыток топлива через сливной топливопровод 6 возвращается в бак 1. Многочисленными исследованиями [40, 49, 50, 53] установлено, что моторные свойства топлива существенно влияют на показатели работы дизеля, протекание рабочего процесса, на скоростные и нагрузочные характеристики. Существует мнение, что целесообразно использовать топливо с определенными физико-химическими свойствами для совершенствования показателей работы дизеля данной конструкции, назначения и с определенными особенностями его эксплуатации. Такой метод регулирования дизеля назван методом «физико-химического регулирования» [49]. В работе [49] в качестве добавок, изменявших свойства топлива, использовался сжиженный нефтяной газ пропан-бутан топливный (СПБТ). Для введения добавки к дизельному топливу применена система топливоподачи с клапаном РНД – регулирования начального давления (рис. 30). Клапан РНД 8 размещается в седле 7, закрепленном между штуцером 5 корпуса 1 накидной гайкой 6. Через штуцер 9 и гайку 10 полость клапана РНД связана с источником, баллоном с СПБТ. Переключение источников газа и легковоспламеняющейся жидкости (ЛВЖ) производится вручную. Корпус 1 клапана РНД 8 связан через штуцер 2 с трубопроводом высокого давления со стороны ТНВД, а через штуцер 3 и стяжную гайку 4 – со штуцером штатной форсунки. При отсечке подачи топлива штатным насосом, когда нагнетательный клапан садится в седло, он своим разгрузочным пояском формирует в линии высокого давления (ЛВД) волну разрежения (снижения давления ниже давления насыщенных паров СПБТ или ЛВЖ). Последняя, подходя к клапану РНД, открывает его, и добавка вводится в дизельное топливо в ЛВД, где с ним перемешивается. В очередных циклах нагнетания ТНВД происходит впрыск в цилиндр смесевого топлива. Достоинством СПБТ как компонента смесевого топлива является улучшение распыления, диспергирования подачи топлива. В этом случае при впрыскивании в цилиндр происходит «вторичное» распыление дизельного топлива, благодаря «микровзрывам» капель СПБТ в каплях дизельного топлива, интенсивному выделению газа из смесевого топлива. При этом, очевидно, что цетановое число такого смесевого топлива, а, следовательно, воспламеняемость, оказываются пониженными. Поэтому подача СПБТ в цилиндры целесообразна лишь при прогретом двигателе. Подачу в цилиндры легкого альтернативного топлива (газовый конденсат, СНГ, СПГ, спирты, ДМЭ, жидкий аммиак и др.), которые могут подаваться на всасывание дизеля, впрыскиваться в цилиндры специальной форсункой или впрыскиваться в виде смеси дизельного топлива с ЛВТ с помощью штатной форсунки. Для реализации последнего метода штатная топливная система дизеля должна быть модернизирована в соответствии с принципиальной схемой, приведенной на рис. 31 [49].

Рисунок 30 – Схема конструкции клапана регулирования начального давления (РНД) для подачи добавок сжиженного нефтяного газа или легковоспламеняющихся жидкостей к форсунке: 1 – корпус; 2 – штуцер; 3 – штуцер выходной; 4 – гайка; 5 – штуцер корпуса; 6 – гайка накидная; 7 – седло; 8 – клапан; 9 – штуцер; 10 – гайка накидная; 11 – гайка накидная от ТНВД

Система работает следующим образом. При прокрутке вала дизеля пусковым средством ТНВД 1 подаст топливо в ЛВД 3 и обычным порядком впрыскивает его через форсунку 6 в дизель 7. Клапан 4, в это время закрыт усилием возвратной пружины и давлением топлива в ЛВД 3. При отсечке первого цикла подачи нагнетательный клапан 2 садится в седло и своим разгрузочным пояском формирует в ЛВД 3 волну пониженного давления – разрежения. При подходе волны к клапану 4, он открывается под действием перепада давления между давлением ЛДТ в баллоне 5 и давлением в ЛВД 3. При отсечке поступает в объем топлива в ЛВД, перемешивается с ним и образует смесевое топливо ДТ+ЛАТ. В очередных циклах топливоподачи это смесевое топливо обычным порядком впрыскивается форсункой 6 в цилиндры дизеля. (Клапан 4 применялся ранее для регулирования начального давления линии высокого давления, а потому был назван клапаном РНД). Низкая вязкость ЛАТ, высокая испаряемость, высокое цетановое число обеспечивают хорошие распиливание, испарение и воспламеняемость горючей смеси в цилиндрах дизеля. (В работе [40] этот клапан стали называть клапаном импульсной подачи добавки).

Рисунок 31 – Принципиальная схема системы подачи в дизель смеси дизельного топлива и легкого альтернативного топлива (ЛАТ): 1 – штатный ТНВД; 2 – нагнетательный клапан с разгрузочным объемом; 3 – линия высокого давления (ЛВД); 4 – клапан регулирования начального давления (РИД); 5 – баллон с легким альтернативным топливом; 6 – штатная форсунка закрытого типа; 7 – дизель; 8 – топливный бак с дизельным топливом

На рис. 32 показана типовая схема топливной системы дизеля для работы на маловязких топливах (ДМЭ, газовых конденсатах, спиртах, бензине, топлив из легких углеводородных фракций и их смесей с дизельным топливом и др.). Ее отличия от обычной схемы системы питания дизеля сводятся к следующим. Для предотвращения просачивания топлива с малой вязкостью через плунжерные пары к подкачивающему насосу и насосу высокого давления подводится под давлением масло, образующее масляные затворы. В топливном баке устанавливают дополнительный прокачивающий насос, от которого топливо поступает к подкачивающему насосу под некоторым давлением. В системах питания отечественных многотопливных дизелей в качестве прокачивающего насоса используют агрегат БЦН-1 центробежного типа. Вследствие наличия дополнительного насоса (или конструктивных изменений в основном топливоподающем насосе) на линии подкачивания создается повышенное давление и устраняется парообразование. Например, топливоподкачивающий насос дизеля ЯМЗ-2Э8М (многотопливная модификация) регулируют на давление 0,35 МПа. Дополнительный насос начинает работать одновременно с включением стартера, поэтому из полости насоса удаляются паровые пробки, которые могли образоваться при стоянке двигателя.

Рисунок 32 – Схема топливной системы дизеля для работы на маловязких топливах: 1 – форсунки; 2 – перепускной клапан; 3 – топливные фильтры; 4 – редукционный клапан: 5 – масляный фильтр; 6 – топливный насос с регулятором и топливоподкачивающим насосом; 7 – распределительная коробка; 8 – прокачивающий насос; 9 – топливный насос

При переходе с дизельного топлива на маловязкие, несмотря на лучшую испаряемость последних требуются несколько большие углы опережения впрыска из-за повышенной сжимаемости и худшей воспламеняемости, т. е. меньшего ЦЧ. Однако чтобы избежать усложнения конструкции, системы топливоподачи дизелей обычно не имеют устройств для быстрого изменения угла опережения в зависимости от сорта потребляемого топлива. Установочные углы опережения впрыска, как правило, выбирают промежуточными между требуемыми для крайних топлив, на которых дизель должен работать.

Рисунок 33 – Конструктивная схема принудительной смазки плунжерных пар то- пливного насоса дизеля: 1 – корпус топливного насоса; 3 – канал для подвода масла; 3 – канал во втулке плунжера; 4 – втулка плунжера; 5 – кольцевая выточка во втулке; 6 – плунжер

При впрыске сжиженного газа в жидкой фазе с помощью дизельной топливной аппаратуры необходимо принимать меры по обеспечению надежной работы ее прецизионных элементов и устранению протечек жидкого газа по зазорам в плунжерных парах или по отсосу этого просочившегося и испарившегося газа. Одним из способов, позволяющим повысить надежность работы плунжерных пар и устранить протечки газа, является применение масляных затворов. В этом случае в плунжерных парах и корпусе насоса выполняются дополнительные канавки и сверления, по которым масло из масляной системы двигателя через специальный фильтр подводится к плунжерным парам топливного наcoca. Подобные конструктивные решения целесообразны при создании многотопливных двигателей различного назначения. Переводить дизель на сжиженный газ по методу непосредственного впрыска можно также с помощью специальных приставок, представляющих клапанные устройства, монтируемые на каждую секцию топливного насоса. На основе анализа, обобщения и отбора нами разработана конструктивная схема (рис. 34) топливоподачи, дозирования и регулирования смесевого топлива (смеси дизельного топлива и альтернативных маловязких: газового конденсата, ДМЭ, спиртовых (этанола, метанола), топлив из легких углеводородных фракций, бензина, СНГ и др.).

Рисунок 34 – Схема системы топливоподготовки, топливоподачи, регулирования и дозирования смесевых топлив в дизелях: 1 – корпус форсунки; 2 – гайка накидная; 3 – отверстие сопловое; 4 – корпус запорной иглы; 5 – игла распылителя; 6 – каналы; 7 – шток; 8 – тарелка пружины; 9 – пружина; 10 – стакан форсунки; 11 – винт регулировочный; 12 – контргайка форсунки; 13 – колпак форсунки; 14 – корпус распылителя; 15 – штуцер смесевого топлива; 16 – клапан штуцера; 17 – корпус приставки к ТНВД; 18 – пружина; 19 – поршень приставки; 20 – клапан штуцера подачи АВТ; 21 – соединение ниппельное; 22 – прокладка уплотнительная; 23 – клапан регулирующий начального давления; 24 – клапан регулирующий с дистанционным управлением; 25 – фильтр для АВТ; 26 – баллон для АВТ; 27 – ТНВД дизеля; 28 – цщдаер подачи АВТ

Конструкция приставки, аналогична предложенной, построенной и испытанной на кафедре ДВС Одесского института морского флота. В эксплуатации приставка использовалась для подачи смесей дизельного топлива и сжиженного нефтяного газа на дизеле 6ДР 30/50. В этом случае регулировка топливного насоса и двигателя несколько усложняется, сохраняется необходимость хранения двух топлив, возрастает расход дизельного топлива в качестве запального и др. Однако предложенное нами дополнение схемы элементами регулирования и управления (позиции 23, 24, 25) позволяют упростить эксплуатацию системы, включая дозирование смеси. Наибольшее распространение системы смешения дизельного и тяжелых марок топлива (мазутов, ДТ (ГОСТ 1667-68), газотурбинных, судовых высоковязких топлив и растительных масел и др.) нашли применение на судах морского и речного флота. Заметим, что использование АВТ на основе растительных масел и их эфиров находит все большее применение в транспортных дизелях [40]. Судовые системы смешения топлив должны удовлетворять следующим требованиям: приготовлять высокостабильные топливные смеси с любым заданным содержанием тяжелого топлива; вырабатывать топливные смеси с дисперсностью механических примесей не более 6 мкм; позволять автоматизацию процессов заполнения расходной цистерны главных двигателей; обеспечивать необходимый подогрев топливной смеси перед главным двигателем (до 40-45°С) при, содержании в ней более 30 % тяжелого топлива; позволять отключать электродвигатель насоса тяжелого топлива при неработающем насосе дизельного топлива или аварийную сигнализацию при отказе одного из насосов, подающих исходные топлива к смесителю-дозатору.

Рисунок 35 – Принципиальная схема системы смешения топлив: 1 – цистерна расходная вспомогательных двигателей; 2 – смеситель-дозатор УЗГС-5000; 3 – фильтр тяжелого топлива; 4 – насос шестеренный; 5 – подогрев тяжелого топлива; 6, 7 – запасные цистерны тяжелого и дизельного топлива; 8 – фильтр дизельного топлива; 9 – расходная цистерна главных двигателей; 10 – дополнительный подогреватель смесевого топлива

Технологическая схема смешения топлив изображена на рис.35. В ней предусмотрены: местный подогрев тяжелого топлива в запасной цистерне до 30-35°С; очистка исходных топлив в путевых топливных фильтрах; обработка исходных топлив в ультразвуковом смесителе; смешение исходных топлив в заданном соотношении; подогрев топливной смеси перед главными двигателями в путевом теплообменнике. По той же схеме дизельное и тяжелое топлива из танков запаса 7 и 6 шестеренными насосами 4 под давлением 0,6-1,2 МПа подаются к смесителю-дозатору УЗГС-5000 2, где они смешиваются в заданных пропорциях и одновременно обрабатываются ультразвуком. Готовая смесь поступает в расходные цистерны главных 9 или вспомогательных 1 двигателей, что позволяет готовить смесь оптимального состава для разных потребителей. При отрицательных температурах наружного воздуха предусмотрен местный подогрев тяжелого топлива 5 в запасной цистерне до 30-35°С. Исходные топлива очищают топливными фильтрами 3 и 8, а топливную смесь – штатными фильтрами, установленными на двигателях. При повышенном долевом содержании тяжелого топлива (35% и более) в смеси, подаваемой в главные судовые двигатели типа ЧРН 36/45 и НФД 48, предусматривается ее подогрев в путевом теплообменнике 10 до 40-45°С. В качестве теплоносителя рекомендуется использовать воду из внутреннего контура охлаждения главных двигателей. Рекомендуемая доля (%) тяжелого топлива ДТ (ГОСТ 1667-68) или флотского мазута марки Ф-5 (ГОСТ 10585-75) в топливных смесях для различных типов двигателей: 6ЧРН36/45, НФД48-40-45; 6JI275, 6С275, НФД36-30-35; 4105/13, 418/22, 6С160, 6Л160, 6Л110-25-30; BV12/14, НФД24, ЗД6, ЗД12-20-25 составляет 25-30. Наличие в составе системы смешения смесителя-дозатора УЗГС-5000 позволяет решать следующие задачи: обеспечить высокую стабильность получаемых топливных смесей; готовить смесь с различным содержанием тяжелого топлива в зависимости от типа двигателей и условий эксплуатации судна; производить ультразвуковую обработку топливной смеси, что снижает ее потери на фильтроэлементах и уменьшает нагаролакоотложения на деталях цилиндропоршневой группы дизелей; отказаться от сепарирования тяжелого топлива при содержании в нем до 2% воды. Практика эксплуатации смесителей показала, что для судовых условий наиболее приемлемое решение для создания высокостабильных топливных смесей – использование унифицированных высокоэффективных смесителей-дозаторов ультразвукового типа. Выбор ультразвукового смесителя-дозатора в первую очередь связан с выбором места приготовления смеси: на судне или на бункеровочной базе. Приготовление топливной смеси на бункеровочной базе упрощает снабжение судов топливом и снижает объем работ по дооборудованию. В остальном же преимущества на стороне приготовления смесей непосредственно на судне. При этом в первую очередь значительно ниже требования к стабильности смесей, так как резко сокращается время между приготовлением смеси и ее использованием. Во-вторых, приготовление смеси на борту позволяет заметно повышать долю тяжелого топлива в составе смеси. Это связано с тем, что на судах обычно главные двигатели среднеоборотные, а вспомогательные – высокооборотные, и для них требуется более качественное топливо. Поэтому для главных двигателей можно готовить смесь с более высоким содержанием тяжелого топлива (на 10-30%), чем для вспомогательных. В-третьих, при приготовлении смеси непосредственно на судне можно легко обеспечить работу дизелей на оптимальном для всех условий эксплуатации составе смеси. Для приготовления топливных смесей на судах рекомендуется использовать ультразвуковые гидродинамические смесители-дозаторы УЗГС-5000, разработанные Куйбышевским филиалом ВНИИНП (рис. 36) [5, 6], эффективность работы которых проверена в эксплуатации на судах пароходства «Волготанкер». Смеситель подключен к судовой системе топливоподготовки. Технические данные смесителя-дозатора УЗГС-5000: 1. Подача по сумме двух потоков, м /ч 1,0– 6,0 2. Давление топлив на входе в смеситель, МПа 0,4 – 1,0 3. Подача насосов, подающих исходные топлива смеситель, м /ч 1,5-3,0 4. Масса смесителя, кг 15

Рисунок 36 – Смеситель-дозатор УЗГС-5000: 1 – корпус; 2, 5, 6 – резонаторы I, II ступеней, промежуточный; 3,7– патрубки входные; 4 – патрубок выходной; 8 – рукоятка; 9 – шкала; 10 – корпус нижний

Смеситель состоит из сборного стального корпуса 1 с двумя входными 3 и 7 и одним выходным 4 патрубками. Внутри корпуса вмонтированы 3 резонатора ультразвука: резонаторы I и II ступени 2, 5 и промежуточный резонатор 6. Принцип действия УЗГС-5000 основан на интенсивном высокодисперсном перемешивании движущихся под давлением потоков смешиваемых топлив в резонаторах, где энергия от перепада давления потоков преобразуется в энергию ультразвуковых колебаний благодаря знакопеременному торможению набегающих друг на друга под острым углом в вихревой камере резонаторов струй топлива. Из-за пульсации потоков жидкости с ультразвуковой частотой (18-54 кГц) возникают кавитационные зоны в местах торможения потоков, что приводит к высокодисперсному дроблению и перемешиванию жидкостей. Дизельное и тяжелое топлива дозируют посредством регулировки проходных сечений между корпусами резонаторов I и II ступени и промежуточным резонатором. Резонаторы перемещаются вдоль оси корпуса при вращении рукоятки смесителя 8. Для очистки дизельного топлива (в схеме на рис. 35) рекомендуется использовать путевой фильтр, в котором в качестве фильтрующего элемента применены пластины из влагопоглощающего синтетического материала – технического пеновинилформаля (ТПВФ). Для очистки тяжелого топлива предлагается использовать серийно выпускаемый фильтр марки ФГН-30. При повышенном долевом содержании тяжелого топлива в смеси, питающей главные двигатели, предусматривается ее подогрев в путевом теплообменнике до 40-45°С. Рекомендуемая система очень проста, обеспечивает экономию 2-3 % топлива (теряемого при сепарировании) и способствует решению экологических проблем, связанных с появлением большого количества отходов при сепарации. Испытанный на стенде гидродинамический ультразвуковой диспергатор [5, 6] создает небольшие звуковые давления и зоны кавитации. Однако анализ показал, что в этом отношении более предпочтительным является использование ультразвукового гидродинамического смесителя марки УЗГС-5000. Он прост в изготовлении и эксплуатации, позволяет легко регулировать компонентный состав смесей и создает значительные кавитационные зоны в смешиваемых топ ливах. Испытания подтвердили высокую эффективность смесителя УЗГС-5000. Приготовленные им смеси во всех случаях отличались высокой стабильностью [5, 6]. Поэтому он и рекомендован к использованию в системах подготовки топливных смесей для средне- и высоко-оборотных двигателей судов речного флота. На судах морского флота [5] для получения топлив с заранее заданной вязкостью используют топливные смеси, которые получают в специальных смесителях статического или динамического типа. В статическом смесителе потоки смешиваемых топлив делится на отдельные струи и перемешиваются при изменении направления течения струй. Типичным примером статического смесителя является смеситель SMX фирмы «Зульцер». [5] Смеситель состоит из заключенных в корпус последовательно соединенных право- и левосторонних спиралей, вдоль которых протекают легкое и тяжелое топлива. Для создания гомогенной смеси необходимо, чтобы при прохождении через смеситель топливо совершило 2000-4000 оборотов.

|

||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 318; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.8.82 (0.092 с.) |

Рисунок 25 – Схема топливной системы для впрыска

Рисунок 25 – Схема топливной системы для впрыска