Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные мероприятия по обеспечению надежности мо при их эксплуатации. Методы снижения затрат времени на ликвидацию отказов. Определение периода замены элементов мо при параметрических отказах. ⇐ ПредыдущаяСтр 10 из 10

Для поддержания требуемого уровня постоянной готовности объекта к использованию по назначению должен выполняться комплекс требований и мероприятий, главными из которых являются соблюдение инструкций по эксплуатации и организации рациональной системы технического обслуживания и ремонта (ТОР). Основным результатом соблюдения инструкций по эксплуатации должен быть правильный выбор режимов работы ГМО, исключающий возможность появления значительных по величине или длительных по времени перегрузок элементов машин, а также отсутствие неправильных действий операторов, приводящих к возникновению так называемых «ошибочных» отказов. Правильно организованная система ТОР ГМО повышает их безотказность и долговечность, позволяет своевременно подготовиться к ремонтным работам и качественно провести их в установленные сроки, обеспечивает производительную и безопасную работу машин, уменьшает общие эксплуатационные расходы за счет снижения числа аварийных отказов и убытков из-за них. Сущность системы ТОР состоит в планируемом выполнении в соответствии со структурой ремонтного цикла установленных видов технического обслуживания и плановых ремонтов, объемы которых определяются фактическим техническим состоянием сборочных единиц и оборудования в целом. Ликвидация отказов элементов систем ГМО – это процесс, который всегда вызывает необходимость проведения внеплановых (аварийных) ремонтов в период рабочих смен, что приводит к сокращению времени на выполнение основных операций цикла. Снижение затрат времени на ликвидацию отказов связано с правильной оценкой технического состояния узлов и деталей ГМО, а также разработкой методов установления оптимальной периодичности текущих ремонтов. Четкое проведение регламентных работ по ежесменному и ежесуточному техническому обслуживанию (ТО1 и ТО2) позволяет предотвратить или существенно сократить число таких неполомочных отказов, как наклоны и перекосы секций крепи, потери горных инструментов, течи в системах гидроразводки крепей и комбайна, подгорание контактов электропусковой аппаратуры, засорение фильтров насосных станций, ослабление креплений узлов и деталей. В условиях эксплуатации снижение затрат времени на ремонт горной техники и его трудоемкость закладывается еще при проектировании машин путем использования унифицированных узлов и блоков, что позволяет использовать агрегатный метод ремонта.

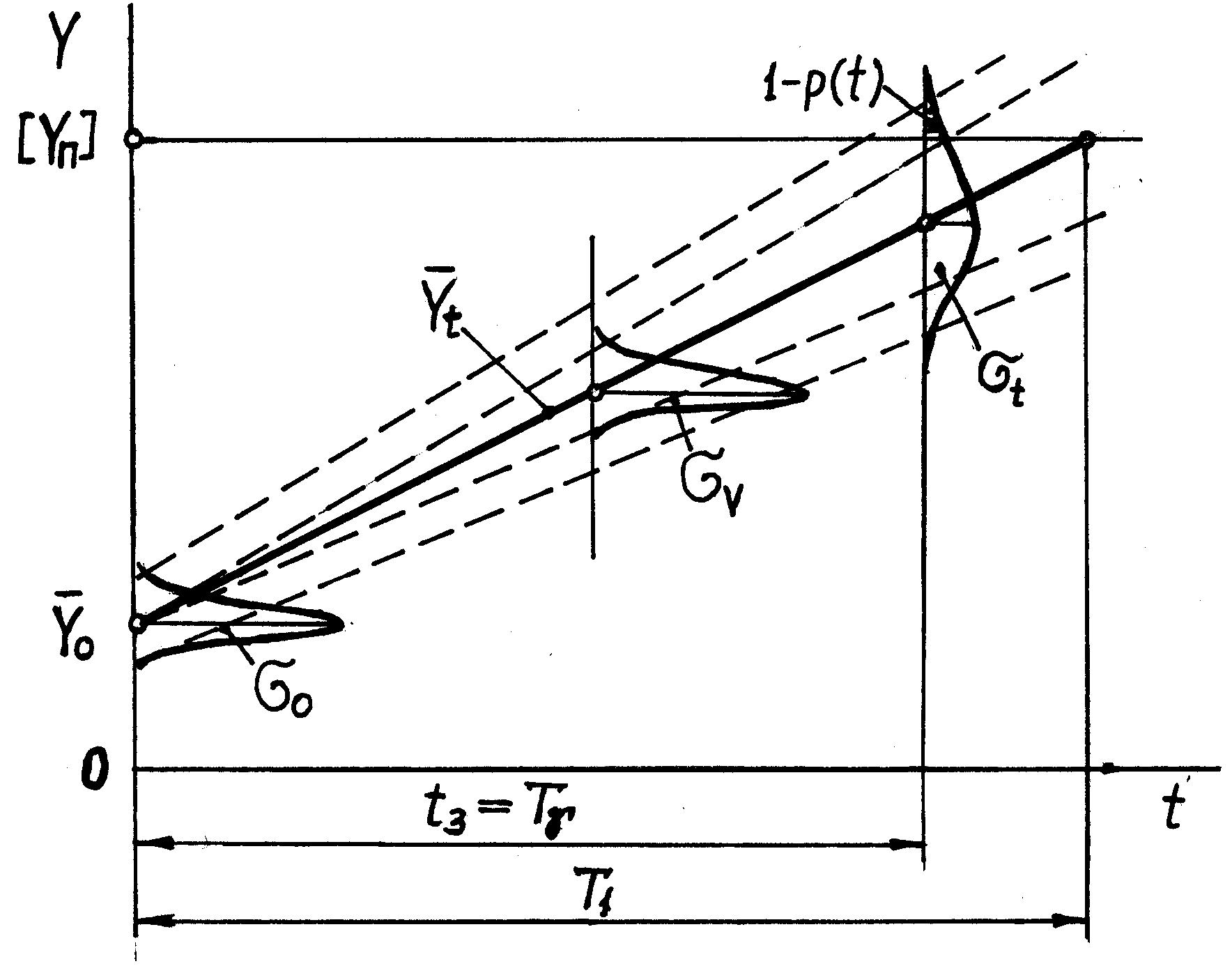

Техническая диагностика позволяет по техническому состоянию установить остаточную наработку элементов ГМО для своевременной их замены; обосновать виды и объемы ремонтов, полнее использовать межремонтные ресурсы машин; сократить расход запасных частей; точнее планировать работу ремонтных служб; совершенствовать планово-предупредительную систему технического обслуживания и ремонта, т.е. обеспечивать высокие показатели надежности систем ГМО. Техническое состояние систем ГМО и их элементов характеризуется рядом диагностических параметров: мощностью, температурой, давлением, величинами шума и вибрации, сопротивлением изоляции обмоток электродвигателя и другими факторами. Одним из наиболее прогрессивных методов диагностирования трансмиссий горных машин является виброакустический метод, основанный на том, что каждая кинематическая пара при работе машины является источником виброакустического сигнала, параметры которого зависят от технического состояния данной пары. Определение периода замены элементов ГМО при Параметрических отказах Для определения периода регламентированной замены элементов t З, постепенно теряющих работоспособность (например, при изнашивании или коррозии), по назначенному предельно допустимому значению параметра повреждения [ YП ] можно воспользуемся формулой (8.7), приняв σП = 0. В соответствие с моделью отказа получим:

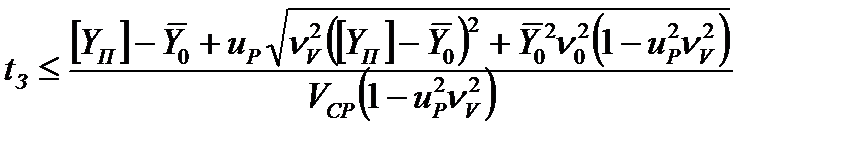

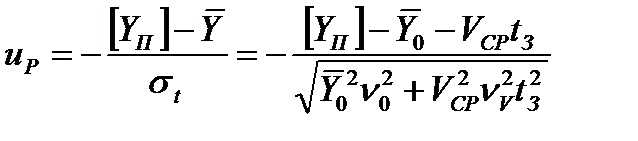

Решая уравнение (12.1), после преобразований получим:

где uP – квантиль нормированного нормального распределения следует подставлять со знаком «–».

22.Причины отказов оборудования для бурения, добычи и подготовки нефти и газа при эксплуатации. Специфика условий эксплуатации. Деформации и изломы, износ, коррозионные, сорбционные, коррозионно-механические, сорбционно-механические разрушения элементов МО. Образование на поверхностях МО отложений твердых веществ.

Несмотря на многообразие функционально и конструктивно отличающихся видов оборудования для бурения скважин и нефтегазодобычи по условиям эксплуатации следует различать две основные группы оборудования: наземное и скважинное. Большинство видов наземного оборудования эксплуатируется на открытом воздухе, поэтому они подвергаются внешним климатическим воздействиям. Климатические условия влияют на тепловой режим работы оборудования, коррозионную активность окружающей среды, трудоемкость и качество технического обслуживания и ремонта. При эксплуатации в условиях низких температур возникает опасность разрушения металлоконструкций, вызванная повышением хрупкости материалов, выхода из строя устройств для осушения сжатого воздуха и удаления жидкого конденсата, систем управления. В результате преждевременного разрушения или изменения свойств материалов уплотнений и шлангов нарушается работа систем смазки, что вызывает возрастание сил трения и интенсивный износ деталей и механизмов. При эксплуатации в условиях высоких температур окружающего воздуха возможно преждевременное разрушение деталей, изготавливаемых из резины и полимерных материалов. При значительной запыленности воздуха возрастает износ трущихся поверхностей. Степень абразивного воздействия пыли изменяется в широких пределах и зависит от ее дисперсности, формы, размера и твердости частиц. Подземное оборудование и внутренние рабочие полости наземного оборудования испытывают воздействие различных жидких и газообразных технологических и эксплуатационных сред. По механизму контактного взаимодействия с конструкционными материалами, используемыми для изготовления различных элементов оборудования для бурения скважин и нефтегазодобычи, разнообразные технологические и эксплуатационные среды могут быть разделены на ряд групп: абразивные, сорбционно-активные, химически активные, электрохимически активные и инертные. Такое деление является условным. Одна и та же среда может быть абразивной, сорбционно-активной, электрохимически активной или химически активной по отношению к одному материалу и инертной по отношению к другому, что в значительной степени определяется свойствами самого материала и условиями его контактного взаимодействия со средой. Разнообразные причины отказов различных элементов оборудования для бурения скважин и нефтегазодобычи, обусловленные рассмотренной спецификой условий его эксплуатации, можно разделить на семь основных групп: · деформация и излом; · износ; · коррозионные разрушения; · сорбционные разрушения; · коррозионно-механические разрушения; · сорбционно-механические разрушения; · образование отложений твердых веществ.

Деформация и излом возникают при чрезмерном увеличении напряжений в материале конструкции, превосходящих соответственно предел текучести или предел прочности.

Изломом называют полное разрушение материала элемента конструкции, приводящее к его расчленению. Изломы разделяют в зависимости от характера нагружения на статический, динамический и усталостный.

Процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению, получил название - усталость, а способность материала сопротивляться усталостному разрушению принято называть выносливостью. Выносливость зависит от свойств самого материала, максимального напряжения и амплитуды цикла. Усталостные изломы возникают при напряжениях ниже предела текучести. Изломы подразделяют на хрупкий и вязкий. Под вязким изломом понимают излом, который происходит при наличии макропластической деформации. Хрупкий излом в отличие от вязкого возникает при отсутствии или при незначительных размерах макропластической деформации.

Процесс постепенного изменения размеров детали при трении, проявляющийся в отделении с поверхности трения материала или его остаточной деформации, получил название изнашивания, а результат этого процесса принято называть износом. Различают изнашивание следующих видов: механическое и молекулярно-механическое. Механическое изнашивание определяется явлениями чисто механического характера (резание, выламывание частиц, пластическое деформирование и др.). Молекулярно-механическое изнашивание также подразделяется на следующие подвиды: адгезионное и тепловое. Коррозия является одной из основных причин разрушения оборудования. В зависимости от механизма коррозионного процесса, условий его протекания и характера разрушения коррозию подразделяют на несколько видов. По механизму коррозионного процесса различают химическую и электрохимическую коррозию. Электрохимическая коррозия представляет процесс взаимодействия металла или сплава с коррозионной электролитически проводящей средой, при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала металла (наличие проводников второго рода). Химическая коррозия представляет собой процесс химического взаимодействия среды с металлом или сплавом, приводящий к образованию продуктов их взаимодействия. Газовая коррозия - коррозия металлов и сплавов в газах при высоких температурах. Атмосферная коррозия - коррозия металлов и сплавов во влажной воздушной атмосфере.

Подземная коррозия - коррозия металлов и сплавов в почвах и грунтах. Жидкостная коррозия - коррозия металлов и сплавов в жидкой среде, которая может обладать или, наоборот, не обладать электролитическими свойствами при полном, неполном или переменном погружении. Биокоррозия - коррозия металлов под влиянием жизнедеятельности микроорганизмов.

Интенсивность протекания коррозионных процессов в значительной мере зависит от характера контакта элементов оборудования или их отдельных, частей; в соответствии с этим различают контактную и щелевую коррозию. Контактная коррозия - электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в эксплуатационной среде. Щелевая коррозия - электрохимическая коррозия, усиливающаяся в щелях и зазорах между металлами, а также в местах неплотного контакта металла с неметаллическими материалами. По характеру коррозионного разрушения металла различают коррозию следующих видов: сплошную или общую, охватывающую всю поверхность металла, находящуюся под воздействием коррозионной среды, и местную, охватывающую отдельные участки поверхности металла. По механизму взаимодействия водорода с металлом следует выделить два различных, но взаимосвязанных процесса: адсорбция - молекулярное взаимодействие водорода с поверхностью металла, приводящее к образованию насыщенного слоя водорода на границе раздела газ - металл, и абсорбция - растворение водорода в массе металла.

Коррозионно-механические разрушения возникают при совместном воздействии на элементы оборудования коррозионно-активной среды и механической нагрузки. Равномерная коррозия, поражающая как ненапряженный, так и равномерно-напряженный металл, наиболее благоприятна и не изменяет механических характеристик стали. Коррозия может даже увеличить статическую прочность, улучшить сопротивление удару в случае, если образцы до коррозии имели острые концентраторы типа трещин и царапин, которые в результате коррозии затупляются, в силу чего снижается концентрация напряжений.

Образование парафиновых отложений происходит из-за возникновения и роста кристаллов парафина непосредственно на поверхности, контактирующей с нефтью, или в результате сцепления с поверхностью частиц твердой фазы парафина, образовавшихся в потоке. Интенсивность образования парафиновых отложений на поверхностях оборудования зависит от содержания в нефти воды и других примесей. При эксплуатации скважин, продукция которых содержит значительное количество пластовых вод, в подъемных трубах, выкидных линиях, коллекторах и сборных емкостях образуются солевые отложения. Основными типами солевых отложений на большинстве отечественных нефтяных месторождений являются сульфаты и карбонаты кальция, сульфаты бария.

|

||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 220; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.197.123 (0.022 с.) |

(12.1)

(12.1) где

где  и n 0 – математическое ожидание и коэффициент вариации начального значения параметра повреждения; VСР, νV – математическое ожидание и коэффициент вариации скорости изменения параметра повреждения.

и n 0 – математическое ожидание и коэффициент вариации начального значения параметра повреждения; VСР, νV – математическое ожидание и коэффициент вариации скорости изменения параметра повреждения.