Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

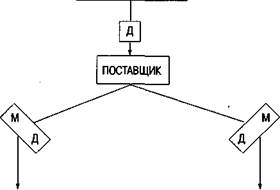

Д - поток документов М - поток материалов

Рис. 17. СХЕМА ТИПИЧНОЙ ОРГАНИЗАЦИИ МАТЕРИАЛЬНО-ТЕХНИЧЕСКОГО СНАБЖЕНИЯ ПРЕДПРИЯТИЙ В ФРГ Вообще многочисленные формуляры с соответствующими копиями для различных отделов и подразделений дают некоторое представление о размерах административных издержек в рамках традиционной системы материального снабжения. Заказчик и поставщик, начиная с заказа на материал, его доставки и получения, используют около 15 форм документов, количество которых с соответствующими копиями может разрастись до 50 штук для оформления одной поставки. Процедура документообмена облегчается применением ЭВМ и участием автоматизированных систем управления, однако 10b поток информации достаточно велик. По оценке западногерманских специалистов, чересчур большим является и количество звеньев системы. Оформление и обработка многочисленных бланков занимают много времени, что приносит значительный ущерб заказчикам, ожидающим материалы. Длительность цикла организации поставки ведет к возможным ошибкам в выполнении заказов. Некоторые ошибки обнаруживаются только тогда, когда материалы уже доставлены по назначению. Обработка этой многочисленной совокупности формуляров предполагает наличие соответствующего персонала и влечет значительные затраты. Главный недостаток традиционной системы закупок выражает потребность в комплексе складов с присущими им административными издержками и затратами труда. Основные статьи издержек по содержанию складов можно сгруппировать следующим образом: 1. Содержание складских помещений: а) амортизация складских зданий; б) амортизация складского оборудования; в) затраты на профилактический ремонт; г) расходы на отопление, электроэнергию и воду; д) страхование зданий и земельный налог; е) арендная плата. 2. Затраты на обслуживающий персонал: а) заработная плата складских рабочих и служащих; б) расходы на социальные нужды рабочих и служащих. 3. Затраты на транспортные средства: а) амортизация; б) расходы на топливо и энергию; в) расходы на профилактический и текущий ремонт; г) страхование и налоги на транспортные средства. 4. Убытки от хранения запасов: а) охрана складов и старение материалов; б) коррозия и другие потери; в) расхождения в результатах инвентаризаций (ошибки учета отпуска и приемки); г) кражи; д) потери вследствие понижения цен; е) страхование запасов.

К основным статьям издержек по содержанию складов западные экономисты относят также потери процентов на капитал, которые можно было бы получить, если бы не пришлось снимать деньги со счетов банка на финансирование строительства складских помещений и оснащение их соответствующим оборудованием. Перечисленные статьи издержек могут достигать значительных сумм, поэтому система материально-технического снабжения постоянно оптимизируется с точки зрения поисков механизмов функционирования, которые снижали бы потребность в складах до необходимого минимума, упрощали процедуру заказа и получения предметов снабжения, ускоряли быстродействие системы. Хорошо зарекомендовала себя в деле материально-технического снабжения производства система договоров с фирмами-посредни- ками. Система была разработана и применена в ФРГ в конце 70-х — начале 80-х годов1. Структура ее имеет меньшее количество звеньев, существенно упрощено прохождение запросов и вызванных ими материальных потоков. Система связывает поставщика и потребителя продукции гораздо более короткими связями, чем описанная выше. Закупочные органы компании и склады разгружаются от рутинной работы. Функции отбора и доставки грузов переходят к поставщику, которым является не производитель сырья и комплектующих, а оптовая торговая компания, выполняющая распределительные функции, имеющая свои торговые склады и являющаяся посредником меду промышленными предприятиями. Структура и происхождение информационных и материальных потоков показаны на рис. 18. Как видно из схемы, потребитель прямо от производственного участка отправляет заявку на сырье и материалы в пункт регистрации (сосредоточения) заявок в складском хозяйстве. Пункт регистрации один-два раза в день направляет запросы на материалы дальше к поставщикам, объединенным системой договоров. Поставщик рассылает на следующий день запрошенные материалы, которые в дальнейшем собираются и контролируются по каждой заявке в пункте накопления (торговых складах).

План-график поставок составляется поставщиком и заказчиком совместно в форме месячной сводки по агрегированным показателям. Вместо 14 формуляров запроса заполняется и фигурирует один, который одновременно является и заказом, и документом, регистрирующим поставку и получение товара. Система договоров в материально-техническом снабжении имеет ряд преимуществ перед традиционной. Прежде всего это сокращение делопроизводства, а следовательно, административных издержек. Однако главный выигрыш для потребителей — возможность отказаться от собственной, часто распыленной системы складов. Система договоров позволяет высвободить капитал, замороженный в собственных запасах. Практика использования этой системы в ФРГ показала, что сокращение расходов на хранение и транспортировку колебалось в пределах 5—20% цены поставки материалов. Снабжаемые предприятия при получении заметной экономии соглашаются на более высокие цены на различные услуги и поручения, выполняемые поставщиком. В ряде случаев оптовые склады предлагают услуги, которые непосредственно влияют на технологические процессы предприятия-за- 'Maschinenmarkt, 1987, vol. 83, № 96, s. 14.

юг

Рис. 18. СХЕМА ОРГАНИЗАЦИИ МАТЕРИАЛЬНО-ТЕХНИЧЕСКОГО СНАБЖЕНИЯ ПРЕДПРИЯТИЙ ФРГ С УЧАСТИЕМ ПОСРЕДНИКОВ казчика. Например, производится подбор различных комплектов деталей, раскрой стального проката и другие работы. Особенно важным моментом в материально-техническом снабжении по договорам является возможность организации срочных поставок. Требуемый материал может быть доставлен заказчику в течение 24 часов через торговую организацию, располагающую широким ассортиментом образцов на складе. Опыт ФРГ показывает, что собственные склады предприятий обычно покрывают их потребности только на 50—60%. Хорошо организованный склад торговой посреднической фирмы может покрыть до 90% спроса на материалы. Договорная документация включает в себя: собственно договор, каталоги материалов, соглашения по организации процесса подачи заявок и выполнения поставок, а также инструкции по ведению контроля и учета выполнения договорных условий. Вся документация формируется таким образом, чтобы было возможно применение ЭВМ на трех стадиях процесса материально-технического снабжения. Значительное влияние на закупочную логистику оказывает сама организация процесса производства в условиях быстрого изменения ситуации на рынке сбыта и закупок. В условиях развитого рынка главная проблема логистического звена снабжения заключается в том, что рыночная потребность постоянно изменяется в промежутке времени между началом поставок и использованием компонентов. Это приводит к ситуации, когда сроки поставок могут быть отодвинуты из-за того, что с производства и от поставщиков поступают детали, в которых нет больше необходимости, в то время как не хватает других компонентов для выполнения текущих заказов клиентов. В последние десятилетия разработан ряд методов снабжения, ориентированных на конкретную потребность производства:

— метод «Канбан» (разработан в Японии с целью управления поставками в условиях поточного производства; учитывает потребность, которая исходит из конечного монтажа); — система планирования материальных потребностей (рис. 19), охватывающая планирование на 3 уровнях: на первом уровне осуществляется программное планирование, затем — распределение материалов и управление закупками (здесь фактическое отклонение от плана передается через обратную связь на уровень планирования и возникает замкнутая система); — метод «Точно в срок», с помощью которого в результате частых («дробных») поставок резко сокращаются накопленные запасы (рис. 20; подробнее об этом методе см. в главе 7); — система запросов, по которой с поставщиками заключаются типовые контракты на длительный период существования потребностей, а данные по фактической потребности запрашиваются на основе поэтапного уточнения (рис. 21); — метод прогнозных показателей: спрос на большие партии закупок формируются на определенном уровне, а затем конкретный объем поставок приводится в соответствие со спросом; — электронно-информационный метод коммуникации клиента и поставщика на основе передачи необходимых данных, когда запрос поступает в виде заказа, а данные о поставке и транспортировке уточняются в прямом межкомпьютерном общении. Производственный план

Уровень определения Потребностей Оперативный уровень

Рис. 19. Система планирования производственных ресурсов (MRP)

|

|

|

|

|

|

|

|

|

|

| Хранилище текущей выдачи

|

|

|

|

|

|

| Место потребности

|

|

|

|

|

|

|

|

|

|

|

|

| | | | | | | | | | | | | Рис. 20. Система снабжения «точно в срок"

Т а в к и

Рис. 21. Система снабжения производства по запросам Правильной ориентации политики закупок служит ряд мероприятий, устанавливающих связь между производственной программой, сбытом и потребностью в материалах. Для своевременной закупки материалов составляется прогноз сбыта, если он не обеспечен заказами клиентов. Прогноз — это исходное звено последующей плановой цепи на предприятии. Тщательность его составления имеет важное значение для определения размеров запасов, готовности к поставкам и затрат на изготовление продукта и его сбыта. На основе прогноза составляется план сбыта. Сбыт должен балансироваться таким образом, чтобы возникла этапная производственная программа. Затем производственная программа служит вводом для последующего определения потребностей в материалах. На рис. 22 представлена примерная схема работы программного планирования производства. После того как определены объем потребностей в сырье и комплектующих изделиях, а также структура материально-технического снабжения, фирмы выбирают способ действий и организуют поставки. Выше уже упоминались некоторые способы организации ВОЗДЕЙСТВИЕ РЫНКА Заказы клиентов Прогноз потребностей Первичные потребности Программа сбыта Балансирование ресурсов 1. Производственные мощности 2. Трудовые ресурсы 3. Производственные средства

1. Закупки 2. Запасы Производственная программа Выявление потребности Трудовые ресурсы Производственные средства Материалы Рис. 22. Процесс программного планирования производства поставок (закупок) производственной продукции. Условно их все можно поделить на традиционные и оперативные (основанные на минимальных запасах на складе и оперативной связи между поставщиком и потребителем). Наиболее перспективным и характерным способом оперативного снабжения является метод «Точно в срок» (его особенности применительно к вопросам управления запасами описаны в главе 7). Метод возник в середине 50-х годов в Японии и получил широкое распространение сначала в Японии, а затем в Европе и США. Многие американские компании модифицировали идею снабжения «Точно в срок» и внедрили свои собственные раз-

новидности под различными названиями — «Система производства с нулевыми запасами», «Материалы по потребности» и пр., однако смысл оперативного снабжения остается прежним: закупка по долгосрочному контракту и поставка предметов снабжения, минуя промежуточные склады, прямо на производственные линии. Наибольшее распространение метод поставок «Точно в срок» получил в машиностроении при сборочном производстве. Характерным примером, иллюстрирующим главные особенности данного метода, является поставка автомобильных сидений на сборочный завод концерна «Мерседес-Бенц» (ФРГ) в г. Бремен. Поставки осуществляет специализированное предприятие-фирма «Кайнер-Рекаро», расположенная в 6 км от основного производства. Предварительное планирование закупок осуществляется на срок до 6 месяцев от начала поставки и включает информацию о примерной потребности и типоразмерах комплектующих. Фаза уточнения поставок начинается за 15 дней до начала сборки конкретной партии автомобилей. Здесь уточняются количество, типоразмеры и отделка необходимых сидений. На основании конкретных заказов потребителей сборочный завод за неделю до начала выпуска очередной партии автомобилей формирует свою производственную программу, на основании которой субпоставщик организует свой производственный процесс. С началом сборки конкретный (синхронный ей) запрос на сиденья отправляется на завод для точного согласования темпа основного производства и темпа сборки и отправки сидений. Максимум через 6 часов после начала сборки конкретного автомобиля на соответствующий пост сборочного производства поступает и встраивается в автомобиль заказанный комплект сидений1. Как видно из приведенного примера, условия деятельности закупочных структур в рамках оперативного снабжения сильно меняются по сравнению с традиционными. Например, в американских компаниях обычно используются следующие основные виды снабженческой деятельной по закупкам: определение закупаемой партии; выбор поставщиков; оценка поставщиков; организация приемочного контроля; процесс переговоров и заключение контракта; определение способа транспортировки; определение технической характеристики изделия; оформление документов; упаковка. Все эти виды деятельности в традиционном американском снабжении используются совсем иначе, чем в оперативном. Так, например, в традиционном снабжении закупка осуществляется большими 'Стандарты и качество, 1992, № 7, с. 72. партиями с менее частыми поставками, а в оперативном — мелкими партиями и частыми поставками. При оценке поставщика традиционно уделялось внимание качеству товара, организации поставки и цене (при этом допускалось до 2% брака). В оперативной системе при прочих тех же условиях брак совершенно недопустим. Главная цель переговоров и заключения контракта в традиционном снабжении — минимально возможная цена, а в оперативном снабжении — достижение высокого качества товара путем долгосрочного контракта и приемлемой цены. Выбор поставщика традиционно основан на множестве источников, а в оперативном снабжении чаще всего имеет дело с единственным источником поставки данной детали с долгосрочным контрактом. Приемочный контроль традиционно организует покупатель, он же несет за него ответственность. В новой системе счетный и приемочный контроль сокращены (а в идеале ликвидированы вовсе). Традиционной целью выбора способа транспортировки было обеспечение низкой цены на транспорт и надежность вывоза, при этом график вывоза составлял поставщик. В новой системе обращается внимание как на вывоз, так и ввоз грузов; поставки осуществляются, как правило, в рассрочку, график поставок составляет покупатель. Традиционный подход декларирует «жесткое» определение технической характеристики изделия с учетом того, что покупатель требует строгого выполнения изделия по чертежам и схемам, соответствующим техническому заданию. Поставщик не имеет свободы выбора и не вправе изменять задания. Напротив, в оперативной системе подход более гибкий, покупатель ориентируется на эксплуатационные показатели, проект изделия отодвинут на второй план, нововведения поставщика поощряются. Оформление документов — процедура, требующая много времени и согласований при традиционном подходе, когда изменение даты и размера поставки влекут за собой новый заказ на поставку. При оперативной системе документации меньше, время и размер поставок согласуются по телефону. Условия на упаковку товара также меняются. Согласно традиционному подходу упаковка каждого вида деталей и их нумерация обычно производятся при отсутствии четкой характеристики содержания товара. В новых же условиях для упаковки используются стандартные контейнеры небольшого размера, которые содержат точное количество материала или деталей и точные эксплуатационные их характеристики. Такова общая схема сравнения подходов к закупкам и поставкам предметов снабжения на американском рынке1. Коснемся подробнее определения мотивации описанных выше узловых моментов при осуществлении закупок по тому или иному принципу. Согласно традиционной практике снабжения, из всех возможных выбирается поставщик, удовлетворяющий по качеству закупаемого материала, условиям поставок и цене. Выявить, какой из этих факторов является критическим, можно, установив, как оценивается их важность. Кроме того, попутно оцениваются еще не менее 20 факторов, но главными все же являются первые два из перечисленных. В качестве эффективного метода оценки качества работы поставщика признано ежемесячное или ежеквартальное составление таблиц учета выработки материалов. Американские компании обычно разрабатывают схему оценки работы поставщиков, состоящую из категорий от высшей до неудовлетворительной. Ежемесячно организация поставок данным поставщиком табулируется по отдельным критериям и затем дается окончательная оценка. Требования достаточно строги; уместно сказать, что лучшие американские поставщики имеют не более 1,8% брака от партии, а японские 0,003%, что и позволяет им вводить в действие оперативные системы снабжения. Согласно традиционной американской практике снабжения, отдел приемки несет ответственность за контроль качества, поштучный подсчет, идентификацию поступающих грузов. В Японии, например, поставщики подают свои автомобили с грузом деталей прямо на сборочную линию (за исключением принципиально новых деталей и новых поставщиков). То есть функции контроля и приемки выполняет сам поставщик, а гарантия качества обеспечивается еще до выхода изделия с завода. Многие американские компании сейчас также переходят к передаче ответственности за качество поставщикам. Такие компании, как «Ниссан-Америка», «Дженерал Моторс-Бьюик» (обе автомобилестроительные), «Хьюллет-Паккард» (производство ЭВМ), а также некоторые другие доставляют закупленную продукцию прямо на линию сборки без особого контроля2. В связи с тем, что традиционно покупатель на западном рынке имеет многочисленные источники поставок, процесс переговоров о заключении контракта главным образом ставит цель получить наименьшую цену. Основной причиной этого является стремление минимизировать издержки в условиях жесткой заданности параметров закупаемого товара. Важная сторона принятия решения — кратко- 'Just-in-Time Manufacture. Berlin, 1990, s.a., p. 215-225. 2Just-in-Time Manufacture, p. 220. срочность контракта и возможность его расторжения из-за повышения цен. Совершенно противоположные принципы закладываются при снабжении по оперативной схеме. Покупатель здесь стремится сократить количество источников поставок, и участники переговоров ищут для обеих сторон «справедливую» цену на закупаемый товар. Технические новшества и рационализация в поставляемом товаре поощряются. Особое внимание уделяется качеству — главному фактору при заключении контракта. Договоры становятся более долгосрочными благодаря проведению дополнительных переговоров, корректирующих цену и технические характеристики. Метод оперативного снабжения через единственного поставщика вызывает оживленные дискуссии среди западных специалистов. При этом под словом «единственный» понимается не уникальный поставщик, монопольно производящий товар, а один источник удовлетворения запроса покупателя. Какие же аргументы приводят противники такого подхода? Во-первых, ссылаются на ненадежность системы, когда из-за забастовки или другого срыва производства могут возникнуть проблемы с поставками. Второй аргумент заключается в безвариантности позиции потребителя в отношениях с единственным партнером, в результате чего покупатель может оказаться «во власти» поставщика. Оба аргумента не беспочвенны, однако считается, что, применяя систему разумного учета взаимных интересов, налаживая со своими поставщиками партнерские отношения и наряду с этим имея резервных поставщиков, можно свести риск к минимуму. Как уже говорилось, при традиционной схеме отношений организация-покупатель получает максимально возможное количество необходимых материалов из нескольких источников. В основе такой стратегии лежит стремление гарантировать бесперебойность снабжения в случае затруднений с одним из поставщиков, а также расчет на естественную оптимизацию цен под влиянием сил рыночной конкуренции. При всей определенности такого подхода во многих случаях опыт свидетельствует о том, что в условиях, сложившихся сегодня на западных рынках, установление одноисточникового механизма поставок позволяет снизить издержки, которые несет поставщик, цену, которую платит покупатель, и повысить качество, в чем заинтересованы обе стороны. Устанавливая эффективное партнерство с единственным источником снабжения, покупатель прежде всего обеспечивает хорошо налаженный канал связи с поставщиком. От покупателя к поставщику идет стабильный поток точной информации о требуемых поставках. В свою очередь, поставщик предоставляет необходимые сведения о своих технических возможностях и альтернативных вариантах действий, готовности к изменению конструкции изделий с целью снижения их себестоимости и т.д. Причина снижения издержек — в уменьшении затрат поставщика на выполнение заказов, транспортировку и погрузочно-разгрузочные работы. Зачастую можно проследить связь между установлением названного выше партнерства и снижением затрат на обеспечение качества продукции в результате меньших объемов забракованных и возвращенных поставщику материалов. Снижение затрат может также поступить вследствие реализации программ повышения качества, которые часто предваряют установление одноисточниковых отношений. На основе анализа данных об издержках поставщика, которые предоставляются им покупателю, партнеры могут строить стабильные долговременные отношения. Продавец обеспечивает точность подсчета контейнеров с деталями или сырьем, освобождая покупателя от необходимости осуществлять проверки на месте. Это особенно важно для систем, функционирующих по принципу «точно в срок», когда партии грузов поступают по очень плотному графику и зачастую прямо в производственные помещения. Кроме того, выгодным для покупателя является и уменьшение его расходов по поддержанию хозяйственных связей с поставщиками по мере того, как эти связи все меньше характеризуются количественными показателями и все больше — качественными. Потребитель, изучающий возможности поставок из одного источника, как правило, озабочен отсутствием в этой системе фактора конкуренции, влияющего на издержки. При партнерстве с единственным источником снабжения главную роль играет фактор стоимости. Цены долгосрочных контрактов устанавливаются именно на основе себестоимости, а не каких-либо других показателей. Это не означает, что цена отражает только себестоимость, однако себестоимость является главным компонентом цены и, как правило, декларируется покупателю. В условиях все более жесткой конкуренции на мировых рынках сбыта экономика США и Западной Европы отказывается от исторически сложившейся тенденции к вертикальной интеграции. Промышленность этих стран все шире использует поставки деталей и узлов из Японии и развивающихся стран, таких, как Мексика и Бразилия. Данная тенденция наиболее наглядно проявляется в автомобильной промышленности США, где с 1982 г. наблюдается рост импорта автомобильных деталей. Например, в 1985 г. из Японии в США поставлялись узлы и детали на сумму около 3 млрд. дол. США (цены текущие), из Мексики — на сумму 4 млрд дол., ФРГ — 5,5 млрд дол., Брази- лии — 6 млрд дол. К 1992 г. увеличение объемов поставок оценивалось в 50-60%' по сравнению с 1985 г. Рост потока деталей и комплектующих изделий через национальные границы в основном обусловлен пятью отдельными причинами: — наименьшими издержками производства за рубежом; — сближением технических параметров деталей, благодаря чему создаются возможности для увеличения масштабов производства в пределах узких классов деталей и товаров; — пониженными налоговыми ставками в развивающихся странах; — международным кооперированием промышленных фирм, выпускающих конечную продукцию; — международным кооперированием фирм — поставщиков деталей в поисках технологии, распределительных структур и дешевой производственной базы. Каждая из вышеперечисленных причин вносит свой вклад в постоянное расширение географии материально-технического снабжения промышленного производства, которое приняло поистине глобальный характер. По заявлениям представителей автомобильной промышленности США, заводы автомобильных фирм к середине 90-х годов планируют довести объем закупок за рубежом до 25-30% от потребности2. Для разработки стратегий материально-технического снабжения из-за рубежа необходим всесторонний учет тех тенденций, которые складываются в области управления материальными запасами и в области производства. Выработанная стратегия должна отвечать как минимум на следующие вопросы: 1. Каковы потребности в транспортировщиках (каким должно быть их число)? 2. Какие услуги (не считая изготовления деталей и сборки) будут необходимы (упаковка, складирование и т. п.)? 3. Какие информационно-технологические методы будут задействованы в системе материально-технического снабжения (штриховое кодирование, предварительное извещение об отгрузке и т. п.)? 4. Какие программы аттестации поставщиков и транспортировщиков будут необходимы и кого надо будет аттестовать? 5. Какие средства предполагается использовать для оптимизации системы материально-технического снабжения после ее создания? 'Logistics in Manufacturing. New York, 1990, p. 107. 'Logistics in Manufacturing, p. 110. Система снабжения, опирающаяся на зарубежные поставки, особенно при минимальных уровнях запасов (по методу «Точно в срок»), представляет собой высоконадежную и эффективную цепь снабжения, сильно зависящую от ее структуры. Структура обычно состоит из четырех главных элементов, которые и формируют состояние системы снабжения. Система взаимодействия элементов внутри структуры снабжения графически представлена на рис. 23. Третья сторона

Промежуточная система Иностранное Автотранспортное агентство Иностранный порт Морское агентство Информационные системы Информационные системы

Таможенный маклер Порт назначения

Внутреннее Транспортное агентство (автомобильный, Железнодорожный Транспорт) Условные обозначения: -^------------ материальный поток ------------ поток документов *------------- передача информации Рис. 23. Упрощенная структура взаимодействия в системе снабжения из-за рубежа Из приведенной схемы видно, что в целом система распределяется на три элемента: поставщика, промежуточную систему (доставка) и потребителя, которые связаны между собой линиями связи и документооборотом. О требованиях к поставщикам и потребителям говорилось уже немало, остановимся теперь на промежуточной системе. Очевидно, что решающей частью этой системы является физическая реализация движения продукции. К основным параметрам разработки системы относятся: место концентрации, порт отгрузки, морское транспортное агентство, порт назначения, место таможенного контроля и внутренняя автотранспортная или железнодорожная компания. Все эти факторы — составные части цепи снабжения. Решение о размещении зарубежного центра концентрации и выбор порта отгрузки в значительной степени зависят от выбора независимого подрядчика, который, как правило, обеспечивает оплату местных перевозок и концентрацию грузов. Независимый подрядчик располагается в том же регионе, что и поставщик. Фирма-изготовитель, находящаяся за тысячи километров от поставщика, не в состоянии выполнить всю организационную работу. Независимый подрядчик организует всю систему (на рис. 23 она обведена пунктиром), названную «третьей стороной». Хотя главная ответственность третьей стороны заключается в обеспечении перевозок грузовым автотранспортом и концентрации поставляемых деталей, для успешной работы системы снабжения требуется намного больше. Например, подрядчик-концентратор может также отслеживать и организовывать погрузку, прорабатывать альтернативные варианты (морской или автотранспорт), ускорять оформление документов, обеспечивать кредитование и т.д. Выбор независимого подрядчика для предоставления услуг по организации доставки и концентрации не отличается от выбора любого другого поставщика. Ключевым моментом, пожалуй, является то, что подрядчик должен быть экономически конкурентоспособным и ориентирован на сотрудничество, чтобы он умело поддерживал надежную связь и высокое качество услуг. Место расположения независимого подрядчика должно находиться где-то посредине относительно поставщика и быть связанным с морским портом и аэропортом. Выбор компаний, осуществляющих морские грузоперевозки, базируется на компромиссе между стоимостью и уровнем обслуживания, предлагаемым в ближайшем порту назначения (с учетом стоимости перевозок «от двери до двери»). На основании всего комплек- са факторов принимается системное решение. Система должна обладать достаточной гибкостью, чтобы затраты на переключение с одного поставщика на другого имели приемлемую величину. Важным компонентом системы является информационная структура, анализу которой посвящена глава 3. Ответственность за транспортировку — важный вопрос снабжения производства, и в различных фирмах он решается по-разному. Часто возникают споры как среди практиков, так и среди идеологов материально-технического снабжения о том, кто и как должен организовывать транспортное обслуживание производства. В США, например, ввиду сложности перевозочного процесса ответственность за него в крупных компаниях часто возлагается на отдельное управление, определяемое как транспортное. В функции транспортного управления входят вывоз грузов и внутрипроизводственные перевозки. В традициях американской промышленности обычную закупку и переработку грузов отличать от оперативных закупок. Согласно сложившейся практике в США основная ответственность за составление графика и поставку обычно возлагается на поставщика и транспортную компанию независимо от того, устанавливает ли контракт на условиях ФОБ пункт назначения или пункт отгрузки. Поэтому основное внимание управляющие транспортом на американских предприятиях уделяют вывозу грузов (по контрактам на сбыт). При снабжении по методу «Точно в срок» транспортное управление одинаково отвечает за ввоз и вывоз продукции. При оперативном снабжении управляющие транспортом больше заинтересованы в своевременной поставке, чем в снижении стоимости вывоза.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 139; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.111.125 (0.093 с.) |

Уровень программного планирования производства

Уровень программного планирования производства Поставщик

Поставщик

Информационные системы

Информационные системы

Потребитель (изготовитель)

Потребитель (изготовитель)