Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование рецептурного состава композиции ферментов и ееСтр 1 из 5Следующая ⇒

РАЗДЕЛ 3 ОБОСНОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУФАБРИКАТА БЕЛКОВОГО НА ОСНОВЕ КОЛЛАГЕНСОДЕРЖАЩЕГО СЫРЬЯ Оценивая целесообразность производства белковых полуфабрикатов, добавок, концентратов, изолятов и обогатителей из разнообразных источников, а также рассматривая практические аспекты их применения, следует отметить, что степень результативности использования данных разработок в технологиях мясных рубленых изделий и мясопродуктов предопределяется не только имеющимися сырьевыми ресурсами, но и тем, в какой мере специалисты отрасли владеют объективной информацией о технико-экономическом потенциале предлагаемой продукции и условиях ее использования [5, 19, 55, 67, 116]. Необходимыми являются сведения, отражающие следующие характеристики продукции: – химический состав полуфабриката или добавки, биологическая ценность; – функционально-технологические свойства и органолептические показатели; – однородность состава и стабильность свойств; – медико-биологические показатели; – доступность сырья и его стоимость; – экономическая эффективность применения. Использование современных достижений биотехнологии приобретает особое значение для расширения ассортимента отечественных полуфабрикатов и добавок для мясных изделий и мясопродуктов, обеспечивающих рациональное использование белоксодержащего сырья. Следует выделить, как имеющую большое значение в процессе переработки мясного сырья, проблему ферментативной модификации белков и белковых систем упроченной структуры. Ее решение сопряжено с повышением технологической функциональности КС за счет трансформации свойств сложных биологических систем, возможностью частичной замены традиционного сырья, повышением выхода продукции и получении высококачественных мясных изделий и мясопродуктов – известного источника полноценных белков в рационах питания населения [13, 14, 18, 22, 58]. В задачу исследований, представленных в данном разделе, входило обоснование и разработка технологии белкового полуфабриката (БП) из КС, предназначенного для введения в мясные фарши, что позволит рационально использовать белоксодержащее мясное сырье, расширить сырьевую базу производства и ассортимента мясных изделий и мясопродуктов.

В качестве исходного сырья для получения БП был выбран технологически доступный и экономически целесообразный вид коллагенсодержащего сырья – смесь жилок и сухожилий, получаемых в результате жиловки крупнокусковых полуфабрикатов говядины. Учитывая физико-химические свойства коллагена, сложность его структуры, связь с веществами неколлагеновой природы в составе соединительной ткани, устойчивость к факторам внешней среды, мы предположили, что при направленном протеолизе ферментами трехмерной структуры коллагена, обеспечивающем высвобождение функциональных групп (гидрофильных и гидрофобных) на поверхности белковых молекул, БП из КС сможет проявить свойства структурообразователя, эмульгатора и, одновременно, стабилизатора мясных систем. В основу разрабатываемой технологии получения БП нами были положены регулируемые параметры денатурации и деструкции коллагена, обеспечивающие направленное формирование его функционально-технологических свойств. В качестве фактора, направленно изменяющего свойства КС, нами был выбран ферментативный протеолиз данного сырья, в качестве ферментов – протомегатерин Г20Х и папаин в виде композиции ферментов. Теоретическим обоснованием необходимости создания композиции ферментов, предназначенной для ферментативного протеолиза КС, послужили данные литературы, свидетельствующие о перспективности создания композиций протеолитических ферментов с направленной биохимической активностью относительно белков соединительной ткани [13, 129]. Для решения поставленной задачи необходимо было: – обосновать и разработать рецептурный состав композиции ферментов для обработки КС; – отработать режимы ферментативного протеолиза КС композицией ферментов; – разработать технологическую схему производства белкового полуфабриката (БП); – изучить функционально-технологические свойства, показатели качества и безопасности полученного БП. Основываясь на литературных данных о потенциальных свойствах коллагеновых белков, при разработке технологии БП для обоснования целесообразности его применения в производстве мясных рубленых изделий нами были сформулированы следующие требования к его функционально-технологическим свойствам, составу и экономическим показателям, которые должны быть сформированы в результате ферментативного протеолиза:

– высокая влагосвязывающая способность (ВСС); – способность стабилизировать мясные системы за счет проявления свойств структурообразователя (СС); – высокая эмульгирующая способность (ЭС); – в составе сухих веществ содержание белка – не менее 80%, жира не более 10%; – стабильность свойств и экономическая целесообразность использования. Перечисленные требования к свойствам и составу БП должны быть сформированы в результате ферментативного протеолиза КС. В ходе предварительных экспериментальных исследований было установлено, что на степень изменений, происходящих при обработке ферментами КС, влияют различные факторы: – соотношение ферментов в композиции (S); – кооличество композиции ферментов к массе сырья (Сф); – продолжительность ферментативного протеолиза (τ); – температура ферментативного протеолиза (t); – гидромодуль – соотношение жидкой и твердой фаз (m Н2О:m КС); – рН-среды. Приведенные выше данные были положены в основу параметрической модели ферментативного протеолиза, рис. 3.1.

Рис. 3.1. Параметрическая модель ферментативного протеолиза КС

Таким образом, из представленной модели следует, что соотношение ферментов в композиции, количество композиции к массе сырья, продолжительность и температура ферментативного протеолиза, а также гидромодуль и рН-среды являются управляющими параметрами ферментативного протеолиза КС.

Содержания к массе КС Литературные данные, а также результаты проведенных нами ранее исследований свидетельствует о возможности и целесообразности создания композиций протеолитических ферментов, предназначенных для обработки мясного сырья с повышенным содержанием белков соединительной ткани [129]. Так, исследованиями Горбаня В.Г. установлено, что для обработки мясного сырья, содержащего 3,5…3,7% белков соединительной ткани, может быть использована композиция ферментов на основе фермента микробного происхождения протомегатерина Г20Х и растительного фермента папаина. Показано, что одновременное использование двух ферментов позволяет усилить их активность относительно коллагена. Основываясь на этих данных, нами были продолжены исследования по разработке композиции ферментов на основе протомегатерина Г20Х и папаина, использование которой позволило бы направленно формировать функционально-технологических свойства КС в процессе его ферментативного протеолиза. При разработке рецептурного состава композиции ферментов оптимизацию соотношения в ней ферментов протомегатерина Г20Х и папаина, а также количество композиции к массе КС проводили, используя метод полного факторного эксперимента с последующим математическим моделированием в проблемно ориентированном пакете MathCad. Ферментативный протеолиз КС проводили, руководствуясь требованиями ГОСТ 20264.2–88 [70]: при температуре 30° С, рН среды 7,0 (для нейтральных протеаз), продолжительности – 10×60 с. В качестве параметра оптимизации использовали показатель содержания водорастворимых продуктов гидролиза КС (А)– смеси жилок и сухожилий (получение БП предусматривает частичный гидролиз коллагена до желатоз).

В рамках двухфакторной модели эксперимента моделирование количества ферментов к массе КС и их соотношения в композиции проводили при соблюдении следующих условий: – исходная таблица полного факторного эксперимента была рандомизирована (перестроена в случайном порядке) для снижения влияния возможных изменений факторов среды (температуры, продолжительности, рН-среды); – количество необходимых повторов экспериментов было рассчитано с учетом выполнения условий репрезентативности выборки и статистической повторяемости эксперимента, при этом учитывалось следующее требование – с вероятностью 95% погрешность измерения выходной величины не должна превышать 5%; – была получена математическая модель зависимости содержания растворимых продуктов гидролиза белков КС от соотношения ферментов в композиции (Sф) и количества (Сф) композиции к массе сырья; – диапазон данных был приведен к стандартному, который используется при постановке и планировании эксперимента (от «-1» до «1»); – проведена проверка адекватности математической модели с помощью критерия Фишера; – статистическую значимость коэффициентов уравнений регрессии проверяли с помощью критерия Стьюдента. В рамках квадратичной модели, состоящей из двух параметров, содержание водорастворимых продуктов гидролиза КС в зависимости от соотношения ферментов в композиции и количества композиции к массе сырья, рассчитывали по уравнению [111]:

где А – содержание водорастворимых продуктов гидролиза, мг/г белка; Sф – соотношение ферментов в композиции; Сф – количество композиции, % к массе сырья. В ходе математического моделирования определена область рациональных значений параметров, приведенная на рис.3.2.

Рис 3.2. Удельное содержание водорастворимых продуктов гидролиза (А) при различных значениях соотношения ферментов в композиции и ее количества в КС а) – модель поверхности отклика; б) – зона рациональных значений

Анализируя графические зависимости, следует отметить, что зона оптимальных параметров ограничена следующими значениями: количество композиции к массе сырья – 0,14…0,18%, соотношение ферментов в композиции – 1,16…1,75, что в пересчете на действительные величины составляет: содержание протомегатерина Г20Х – 0,075…0,092 г; содержание папаина – 0,065…0,080 мг.

В дальнейших исследованиях для упрощения расчетов использовали композицию ферментов, в которой соотношение ферментов соответствовало 1,5:1, а концентрация 0,15, что составило для протомегатерина Г20Х – 90 мг, для папаина – 60 мг. Полученные данные были положены в основу разработки состава композиции ферментов, приведенного в табл. 3.1.

Таблица 3.1 Состав композиции ферментов

Важным фактором, имеющим решающее значение при проведении ферментативного протеолиза является температура. Известно, что каждый фермент имеет свой температурный оптимум. Выход температуры за пределы температурного оптимума приводит к снижению активности ферментов.

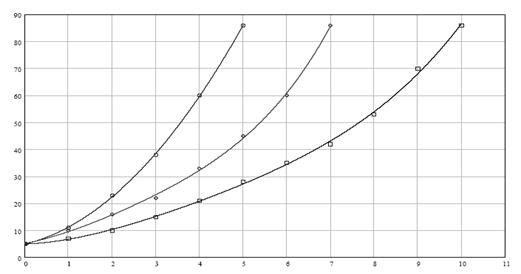

Рис. 3.3. Удельное содержание водорастворимых продуктов гидролиза (А) коллагенсодержащего сырья при различных значениях температуры ферментативного протеолиза 1 – протомегатерин Г20Х; 2 – папаин; 3 – композиция ферментов (1,5:1) Анализируя графические зависимости, следует отметить, что активность композиции ферментов, протомегатерина Г20Х и папаина, увеличивается при повышении температуры до 55…600С. Так, активность композиции ферментов при температуре 600С в 5,0 раз выше активности протомегатерина Г20Х и в 1,6 раза выше активности папаина. Полученные данные свидетельствуют о том, что одновременное использование двух ферментов в составе композиции позволяет усилить их активность относительно коллагена. Согласно полученным данным полная инактивация композиции ферментов наблюдается при температуре 85±20С, что обосновывает возможность ее использования для ферментативного протеолиза КС с последующим прогреванием до температуры выше 85±20С. Исследовано также влияние рН-среды на активность разработанной композиции ферментов относительно КС. Исследования проводили, руководствуясь требованиями ГОСТ 20264.2–88 [70]. Ферментативный протеолиз проводили при температуре 55…600С, продолжительности ферментации составляла 10×60 с, соотношение ферментов в композиции составило 1,5:1; количество композиции к массе КС – 0,15%, рН-среды обеспечивали использованием буферных растворов с соответствующими значениями рН, в качестве субстрата использовали КС. Полученные данные представлены в табл. 3.2.

Таблица 3.2 Влияние рН-среды на накопление водорастворимых продуктов гидролиза КС (А) при ферментативном протеолизе композицией ферментов

Как видно из представленных данных, композиция ферментов проявляет максимальную активность при нейтральных значениях рН-среды. Изменение рН-среды как в кислую, так и в щелочную зоны снижает активность композиции ферментов. Так, при рН 4,0 содержание водорастворимых продуктов гидролиза КС снижается на 88%, а при рН 9,0 – на 37% по сравнению с их содержанием при проведении ферментативного протеолиза при рН 7,0. Полученные данные согласуются с данными литературы о значениях рН-оптимума действия как папина, так и протомегатерина Г20Х, которые находятся в диапазоне нейтральных значений рН-среды [118].

Этап Операция Цель операции

Рис. 3.4. Модель технологического процесса производства БП Ферментативного протеолиза

Известно, что активность ферментов может изменяться в зависимости от продолжительности ферментативного протеолиза. При этом температура оказывает влияние на изменение активности ферментов в процессе ферментативного протеолиза. Поскольку температурный оптимум композиции ферментов находится в диапазоне достаточно высоких температур и составляет 55…60°С, представляло интерес исследование влияния температуры и продолжительности ферментативного протеолиза КС на накопление растворимых продуктов гидролиза. Ферментативный протеолиз КС проводили при рН 7,0; концентрации композиции ферментов к массе сырья 0,15%, соотношении ферментов в композиции – 1,5:1. Для определения рациональных режимов проведения ферментативного протеолиза – продолжительности и температуры использовали метод полного факторного эксперимента с последующим математическим моделированием в проблемно-ориентированном пакете MathCad [111]. Параметром оптимизации был выбран показатель содержания водорастворимых продуктов гидролиза КС. В рамках двухфакторной модели эксперимента, содержание водорастворимых продуктов гидролиза КС в зависимости от температуры и продолжительности ферментативного протеолиза рассчитывали по уравнению [111]:

где А – содержание водорастворимых продуктов гидролиза, мг/г белка; τ – продолжительность ферментативного протеолиза, с; t – температура ферментативного протеолиза, 0С. В ходе последующего математического моделирования определена область рациональных значений исследованных параметров, рис.3.5.

Рис 3.5. Удельное содержание водорастворимых продуктов гидролиза (А) при различных значениях продолжительности и температуры ферментативного протеолиза КС а) – модель поверхности отклика; б) – зона рациональных значений

Таким образом, анализ представленных зависимостей позволил закрепить в качестве оптимальных параметров следующие значения: продолжительность ферментативного протеолиза – (50…66)×60 с и температура ферментации –53…600С. Известно, что протеолитические ферменты катализируют реакцию расщепления белковых молекул с участием воды. Однако, введение большого количества воды в КС при проведении ферментативного протеолиза приведет к увеличению влажности конечного продукта и повышению энергозатрат при его высушивании. Обоснование минимального гидромодуля, обеспечивающего эффективное проведение ферментативного протеолиза, проводили по интенсивности накопления водорастворимых продуктов гидролиза КС при различных значениях гидромодуля. Ферментативный протеолиз КС проводили при соотношении ферментов в композиции – 1,5:1; количества композиции ферментов к массе сырья – 0,15%; рН среды – 7,0; продолжительности ферментации – (50…66)×60 с; температуре – 53…600С. Результаты исследований представлены на рис.3.6.

Рис. 3.6. Удельное содержание водорастворимых продуктов гидролиза коллагенсодержащего сырья (А) в зависимости от гидромодуля 1 – ферментативный протеолиз; 2 – выдерживание в воде без ферментации (контроль)

Согласно полученным экспериментальным данным, для эффективного протеолиза КС достаточен гидромодуль «вода:КС» – 1:3. Дальнейший рост содержания воды в среде не приводит к существенному увеличению степени протеолиза. С учетом данных о температурной инактивации композиции ферментов (рис. 3.3) после проведения ферментативного протеолиза для инактивации композиции ферментов, а также для обеспечения микробиологической безопасности смесь нагревают до температуры 96±20С и выдерживают в течение (5±0,2)×60 с. В связи с этим нами были изучены показатели, характеризующие состояние белкового компонента КС после проведения ферментативного протеолиза и последующей тепловой обработки, табл. 3.3. При этом исследование показателей проводили через 6×602 с и 12×602 с хранения ферментированного КС, при температуре 4±20С.

Таблица 3.3 Характеристика белкового компонента ферментированного КС в процессе

хранения

Как видно из данных таблицы, после ферментативного протеолиза, нагревания и выдерживания КС при температуре 96±20С в течение (5±0,2)×60 с, содержание белка в водорастворимой фракции составляет 70% от общего содержания. При этом содержание аминного азота составляет 15,7 мг/г белка, а содержание небелкового азота – 1,8 мг/г белка. Полученные данные свидетельствуют о том, что основная часть азота водорастворимой фракции белка находится в составе пептидов и аминокислот, а, следовательно, ферментативный протеолиз КС композицией ферментов не приводит к глубоким деструктивным изменениям коллагена. Содержание общего оксипролина в водорастворимой фракции гидролизата КС составляет 58,0 мг/г белка, содержание свободного оксипролина – 2,9 мг/г белка, т.е. 95% оксипролина, находящегося в водорастворимой фракции белков находится в составе пептидов. В процессе хранения ферментированного КС не происходит увеличения содержания белка в водорастворимой фракции, а также не наблюдается изменений в содержании аминного, небелкового азота и свободного оксипролина. Это свидетельствует об отсутствии ферментативной активности композиции ферментов и ее полной инактивации при нагревании гидролизата до температуры 96±20С и его выдерживании в течение (5±0,2)×60 с.

3.2.2 Обоснование режимов сушки, измельчения, условий и сроков хранения БП

Задачей исследований, представленных в данном подразделе, явилось обоснование заключительных этапов технологического процесса производства БП – сушки и измельчения. Сушка применялась для получения более стабильного при хранении, менее подверженного бактериальной порче и удобного для транспортировки продукта. Белковый полуфабрикат, полученный путем ферментативного протеолиза КС композицией ферментов, высушивали до остаточной влажности 5±1% на сушильной установке, разработанной на кафедре физики и энергетики ХГУПТ (СТП-сушке) [132]. На первом этапе исследований были обоснованы и разработаны рациональные режимы сушки БП смешанным теплоподводом: продолжительность и температура высушивания. Зависимости содержания влаги в БП от продолжительности высушивания при различных температурах сушильного агента представлены на рис.3.7.

Рис. 3.7. Кинетика сушки БП при различных температурах сушильного агента Температура сушильного агента: 1 – 900С; 2 – 750С; 3 – 600С Анализ полученных данных свидетельствует о том, что скорость сушки при температуре 900С в 1,2 раза больше, чем при температуре 750С и в 1,6 раза, чем при температуре 600С. Исследования подтвердили, что увеличение температуры сушильного агента приводит к сокращению продолжительности сушки, однако незначительное отличие продолжительности сушки при температуре 750С и 900С (18%), позволяет считать, что с точки зрения энергозатрат более рациональной является сушка при температуре 750С. Подтверждением этому являются расчеты количества тепла для нагрева сушильного агента до 900С, которое в 1,25 раза превосходит показатели, необходимые для нагрева сушильного агента до температуры 750С. Таким образом, рациональным режимом СТП-сушки БП являются: температура сушильного агента – 750С, продолжительность сушки до конечного влагосодержания 5,0±0,2% – (90…95)×60 с. Поскольку, продукт, высушенный по разработанным режимам, представляет крупные гранулы, для обеспечения рациональных условий фасовки, хранения и дальнейшего использования необходим этап измельчения. Нами исследована продолжительность регидратации высушенного и измельченного БП в зависимости от диаметра частиц. Полученные данные приведены на рис. 3.8.

Рис.3.8. Изменение влажности БП в процессе регидратации при различных диаметрах частиц Диаметр частиц: 1 – (0,1…0,5)×10-3м; 2 – (0,5…1,0)×10-3м; 3 – (1,0…1,5)×10-3м Как видно из данных рисунка, продолжительность регидратации высушенного БП зависит от размера частиц. Наиболее быстро регидратируется порошок с диаметром частиц (0,1…0,5)×10-3м. Продолжительность регидратации составляет (5±0,2)×60 с. С увеличением диаметра частиц продолжительность регидратации увеличивается до (7,5±0,4)×60 с при диаметре частиц (0,5…1,0)×10-3м и до (10±0,5)×60 с при диаметре частиц (1,0…1,5)×10-3м. Следовательно, для полного восстановления сухого БП требуется (5…10)×60 с, что является приемлемым условием, как с технологических, так и с санитарно-эпидемиологических позиций, поскольку не существенно удлиняет технологический процесс производства и не оказывает отрицательного влияния на микробиологическую характеристику БП. Для обоснования сроков хранения были изучены показатели окислительных изменений липидов БП в зависимости от продолжительности хранения и степени измельчения: перекисное и тиобарбитуровое числа, а также показатели, характеризующие белковый компонент: содержание белков водорастворимой фракции, аминного и небелкового азота. Продолжительность хранения составила 180 суток, при этом, измельченный БП хранили в вакуумной упаковке при температуре 18±20С. Исследованы образцы порошка БП с диаметром частиц (0,1…0,5)×10-3м, (0,5…1,0)×10-3м, (1,0…1,5)×10-3м. Полученные данные представлены в табл. 3.4. Таблица 3.4

Окислительные изменения липидов высушенного БП в процессе хранения

Как видно из приведенных данных, с увеличением продолжительности хранения возрастают численные значения изученных показателей. Диаметр частиц также оказывает влияние на данные показатели: чем меньше размер частиц, тем интенсивнее протекают процессы окислительных изменений липидов во времени. Так, при диаметре частиц (1,0…1,5)×10-3м пероксидное число увеличивается к концу хранения в 1,2 раза, а тиобарбитуровое – в 3,7 раза. При диаметре (0,5…1,0)×10-3м пероксидное число увеличивается в 1,3 раза, а тиобарбитуровое – в 3,9 раза. В порошке БП диаметром частиц (0,1…0,5)×10-3м пероксидное число увеличивается в 1,8 раза, а тиобарбитуровое – в 4,5 раза к концу сроков хранения. Таким образом, измельчение высушенного БП до размера частиц 0,5×10-3м и менее, приводит к более выраженному усилению окислительных изменений липидов в процессе его хранения. Следовательно, для измельчения высушенного БП могут быть рекомендованы размолочные машины и механизмы, обеспечивающие помол до размера частиц основной фракции (1,0…1,5)×10-3м. Показатели, характеризующие состояние белкового компонента высушенного БП в процессе хранения, приведены в табл. 3.5. Таблица 3.5 Характеристика белкового компонента сухого БП

Данные таблицы свидетельствуют о том, что в течение всего срока хранения содержание водорастворимого белка и небелкового азота не увеличивается, что подтверждает отсутствие деструктивных процессов в белке при хранении. Важной характеристикой продовольственного сырья, полуфабрикатов и продуктов питания являются показатели безопасности. Микробиологические показатели свежеприготовленного и высушенного БП при хранении представлены в табл. 3.6. БП с влажностью 86±1% хранили при температуре 4±20С, а с влажностью 5±0,2% (в вакуумной упаковке) при температуре 18±20С, в течение 180 суток. Таблица 3.6 Микробиологические показатели БП

Как видно из данных таблицы уровень микробной загрязненности свежеприготовленного БП составляет 1,2×102 КОЕ/г, что объясняется эффективной тепловой обработкой КС после проведения ферментативного протеолиза. В процессе его хранения при температуре 4±20С в течение 12 часов уровень содержания микроорганизмов несколько увеличивается, но не превышает допустимых значений. Высушивание и измельчение приводит к некоторому повышению микробной загрязненности БП, которое находится также в пределах допустимых значений. Повышение микробной загрязненности сухого БП в процессе хранения не происходит, что очевидно, связано с низкой влажностью продукта, которая составляет 5±0,2%. Проведенные исследования подтверждают, что белковый полуфабрикат полностью отвечает регламентированным санитарно-микробиологическим требованиям, установленным для данного вида продукции в Украине. Это обосновывает возможность его хранения при влажности 86±1% и температуре 4±20С в течение 12 часов, а при влажности 5±0,2% (в вакуумной упаковке) и температуре 18±20С – в течение 180 суток.

Химический состав БП Особый интерес представляло изучение химического состава БП. Результаты исследований представлены в табл. 3.8.

Таблица 3.8 Химический состав БП

Из полученных экспериментальных данных следует, что основная доля сухих веществ в БП приходится на белок, более 85%, что доказывает целесообразность его использования в технологиях продуктов питания. Содержание жира – незначительно, а влажность сырого полуфабриката практически такая же, как у мяса. При исследовании минерального состава БП, установлено, что в нем содержатся такие минеральные вещества, как кальций, фосфор, магний, калий и натрий, причем соотношение Са:Р является оптимальным для усвоения организмом человека 2:1.

3.6.2 Показатели биологической ценности БП

Важной характеристикой БП является его биологическая ценность, которую мы оценивали по содержанию общих и незаменимых аминокислот. Результаты исследований представлены в табл. 3.9, 3.10.

Таблица 3.9 Аминокислотный состав БП

Согласно полученным данным в БП одной из превалирующих аминокислот является глутаминовая кислота – известный вкусообразователь мясных продуктов. Также в достаточно большом количестве содержатся глицин, аланин, аспарагиновая кислота, пролин и оксипролин. Однако, следует обратить внимание на полное отсутствие триптофана и цистина. В связи с этим нами был изучен качественный состав незаменимых аминокислот БП (табл. 3.10).

Таблица 3.10 Содержание незаменимых аминокислот БП

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.121.131 (0.113 с.) |

(3.1)

(3.1)

Изучение влияния температуры на активность разработанной композиции представляло особый интерес, поскольку из литературных данных известно, что один из ферментов рецептурной композиции – папаин является достаточно термостойким. При определении протеолитической активности руководствовались требованиями ГОСТ 20264.2–88. Ферментативный протеолиз проводили при рН 7,0, в течение 10×60 с, соотношение ферментов в композиции составило 1,5:1; количество композиции к массе белкового субстрата (КС) – 0,15%. На рис. 3.3. представлены данные об изменениях протеолитической активности композиции ферментов и входящих в ее состав ферментов относительно КС в зависимости от температуры.

Изучение влияния температуры на активность разработанной композиции представляло особый интерес, поскольку из литературных данных известно, что один из ферментов рецептурной композиции – папаин является достаточно термостойким. При определении протеолитической активности руководствовались требованиями ГОСТ 20264.2–88. Ферментативный протеолиз проводили при рН 7,0, в течение 10×60 с, соотношение ферментов в композиции составило 1,5:1; количество композиции к массе белкового субстрата (КС) – 0,15%. На рис. 3.3. представлены данные об изменениях протеолитической активности композиции ферментов и входящих в ее состав ферментов относительно КС в зависимости от температуры.

(3.2)

(3.2)

а) б)

а) б)