Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электролитическое получение алюминия

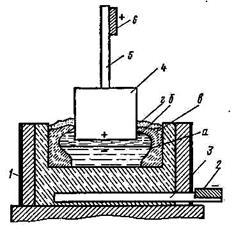

Металлический алюминий получают электролизом расплавленных солей, то есть, пропуская постоянный электрический ток через расплавленный криолит, в котором растворен глинозем. Сущность этого процесса можно понять, рассмотрев схему электролизера (рис. 19). Электролизер состоит из основного корпуса 1,футерованного внутри угольными блоками, в подовую часть которого с помощью шин 2 и 3 подведен отрицательный полюс источника тока. Над корпусом подвешен угольный анод 4,к которому с помощью шин 5 и 6 подведен положительный ток. Если в электролизер залить расплав, состоящий из криолита и глинозема, опустить в этот расплав анод и пропускать через расплав постоянный ток большой силы и необходимого напряжения, то через определенное время на дне электролизера можно обнаружить расплавленный алюминий а,под слоем б – расплавленного электролита, состоящего из криолита Na3AlF3 в котором при температуре, близкой к 10000С, обычно растворено от 1 до 10% глинозема. Электролит поддерживается в расплавленном состоянии только за счет тепла, выделяющегося при прохождении через него электрического тока, поэтому часть электролита всегда настывает на холодных стенках и образует твердую застывшую кирку,на которую верху всегда насыпают порошкообразную окись алюминия. Алюминий извлекают из электролизера, пробивая корку электролита и опуская на дно футерованную огнеупором стальную трубку, через которую алюминий откачивают в вакуумный ковш. На современной алюминиевой ванне на 100000 Ǻ получают в сутки около 700 кг алюминия, поэтому извлечение металла проводят не чаще чем один раз в сутки (из менее мощных ванн один раз за двое суток). Для получение 1 т первичного алюминия электролизом расходуется примерно 16000 кВт-ч электроэнергии и почти 2 т глинозема

. Рис. 19.Упрощенная схема электролизной ванны для получения алюминия

Извлеченный из электролизеров алюминий часто подвергают 10÷15-минутному хлорированию при температуре 7500С в ковше для удаления, главным образом, неметаллических включений (частичек угля, глинозема, фтористых солей и т. д.), и после этого металл направляют в большие электропечи сопротивления, из которых проводится его полунепрерывная или непрерывная разливка в калиброванные заготовки для производства труб, проволоки и листа. Эти же печи применяются для получения многих сплавов на алюминиевой основе.

По ГОСТ 11069-4 первичный алюминий делится на три группы: алюминий особой чистоты, высокой чистоты и технической чистоты. В электролизных ваннах получают алюминий технической чистоты. Для получения алюминия более высоких марок требуется его дополнительное рафинирование, для чего используются электролитические методы: алюминий особой чистоты А999 (99,999% Al); алюминий высокой чистоты А99 (99,99% Al); алюминий технической чистоты А85 (99,85% Al), А8 (99,80% Al), А7 (99,70% Al), А7Е (99,70% Al), А6 (99,60% Al), А5 (99,50% Al), А5Е (99,50% Al), А0 (99,00% Al). Механические свойства алюминия сравнительно невысоки. Сопротивление на разрыв находится в пределах от 90 до 180 МПа, НВ 20÷40; он имеет высокую пластичность, что дает возможность прокатывать его в очень тонкие листы. Необходимо отметить, однако, трудность обработки чистого алюминия резанием, а также относительно высокую линейную усадку – 1,8%. Для устранения этих отрицательных свойств алюминия (малой механической прочности, большой усадки и трудности обработки резанием) в алюминий вводят различные добавки. Так, возникло большое количество различных сплавов алюминия, в которых устранены полностью или частично эти недостатки. В настоящее время в технике известно несколько сот различных алюминиевых сплавов. Алюминиевые сплавы Алюминиевые сплавы принято делить на две группы: первая – сплавы, деформируемые обработкой, и вторая – литейные сплавы. Иногда первую группу делят на две подгруппы: сплавы, не упрочняемые термообработкой, и сплавы, упрочняемые термообработкой. Деформируемые обработкой алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются невысокой прочностью, но хорошей пластичностью (до 40%). К ним относятся сплавы алюминия с марганцем и магнием, содержащие его до 6%. Из этих сплавов широко применяются сплав АlМn, содержащий 1,0÷1,6% Мn, и сплавы АМг, АМг5, содержащие соответственно 2,0÷2,8% Mg, 0,2÷0,4% Мn и 4,0÷5,5% Mg, 0,3÷0,6% Мп. К первой группе сплавов относятся дюралюмины – сплавы на основе А1–Си–Mg, в которые дополнительно вводится Mn для повышения коррозионной стойкости сплава. Наиболее известны у нас сплавы Д1, Д18 и Д16. Вредной примесью для дюралюминов является железо; его содержание не должно превышать 0,5÷0,6%, так как оно образует соединение с медью (Cu2AlFe), нерастворимое в алюминии, связывающее медь и снижающее эффект упрочнения при старении. Кроме того, присутствие железа снижает прочность и пластичность дюралюминия.

Дюралюминий хорошо деформируется и в горячем, и в холодном состоянии; для его упрочнения обычно применяют закалку в воде и естественное старение. Наибольшее упрочнение достигается в течение первых суток после закалки и практически заканчивается в течение пяти суток. Для защиты дюралюминиевых листов и других его прокатанных изделий от коррозии, которая даже при добавке марганца остается значительной, широко применяют его плакирование чистым алюминием. Плакирование проводят совместной горячей прокаткой слитка дюралюминия, обложенного листами (толщиной до 6 мм) чистого алюминия марок А8 и А85. Сплавы авиаль уступают дюралюминию в прочности, но более пластичны как в горячем, так и в холодном состоянии и поэтому используются для легких конструкций, требующих гибких и других деформаций при монтаже. Наиболее прочными алюминиевыми сплавами являются сплавы типа В95, содержащие 6% Zn, 2,3% Mg, 1,7% Си, 0,4% Мп, 0,2% Сr. Но, применяя его, следует иметь в виду, что он еще менее коррозионностоек, чем дюралюминий, и не пригоден для работы при температурах выше 150° С, так как его прочностные характеристики сильно понижаются при повышенной температуре. Известно много других сложных деформируемых сплавов для ковки, штамповки и работы при повышенных температурах: АК4, АК6, АК8, АК4-1. Литейных алюминиевых сплавов очень много; их принято маркировать двумя буквами АЛ (алюминиевый литейный). В соответствии с ГОСТ 2685-75 их принято делить на пять групп: Группа I – сплавы на основе системы алюминий–кремний, к которой относятся сплавы АЛ-2, АЛ-4, АЛ-9. Эти сплавы часто называют силуминами, и они представляют собой интерес с точки зрения металловедения. Группа II объединяет много сплавов, имеющих основу алюминий–кремний–медь. Сюда входят сплавы АЛ-3, АЛ-5, АЛ-6, а также АЛ-32, содержащий кроме трех основных компонентов группы еще марганец и титан. Группа III – сплавы на основе системы алюминий–медь; к ним относятся сплавы АЛ-7 и АЛ-19. Эти сплавы из-за наличия значительного количества меди более дефицитны и дороги. Группа IV – сплавы на основе системы алюминий–магний, к которой относятся сплавы АЛ-8, Л-13, АЛ-22 и др. Эти сплавы обладают низкой плотностью (почти в три раза легче стали), высокими механическими свойствами и коррозионной стойкостью. Двойные сплавы начали широко использоваться для получения легких отливок различного оборудования для транспортных машин. Сплавы на алюминиево-магниевой основе с небольшими добавками титана, бериллия, например сплав АМг6, хорошо обрабатываются давлением. К группе V относят сплавы на основе алюминия и других компонентов. Эта группа особенно велика, наиболее популярны из этой группы сплав АЛ-1, содержащий медь, никель и магний, сплав АЛ-11, включающий, кроме алюминия и кремния, большое количество цинка (7÷12%) и немного магния. В эту группу входит также сплав АЛ-24, содержащий магний, марганец, цинк, титан и др.

Сплавы алюминия с магнием, медью, а также многие другие более сложные сплавы на основе алюминия, подвергаются термической обработке, так как их основные прочностные и технологические свойства изменяются при этом в очень широких пределах, а многие алюминиевые сплавы с добавками меди и магния подвержены старению, то есть, изменяют свои свойства при хранении. Например, у сплава АЛ-8, содержащего 9,5÷11% магния, в литом состоянии удлинение равно 1%, а в закаленном состоянии колеблется от 9÷15%. Если этот сплав нагреть под закалку и медленно охлаждать с печью, его относительное удлинение будет около 2%, а после пяти суток выдержки при температуре 200С оно увеличится до 20%. Соответственно изменяются твердость и прочностные свойства. Наибольшей известностью пользуются силумины и сплавы алюминия с медью. Типичным силумином является сплав АЛ-2, содержащий 10÷13% кремния. Силумины хорошо свариваются и почти не дают трещин от усадочных напряжений, но обладают склонностью к образованию окислительных пленок и повышенной пористостью, связанной с его газопоглощением. Силумины и большинство других алюминиевых литейных сплавов, как и дюралюмины, очень чувствительны к загрязнению железом; по мере увеличения загрязнения резко падает их пластичность и сопротивление удару.

Глава 7 Литейное производство

Литейное производство – отрасль машиностроения, изготовляющая заготовки или детали (отливки) заливкой расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и сохраняет конфигурацию полости формы. Заготовки (отливки) в дальнейшем подвергают механической обработке. Литейное производство позволяет получать разнообразные по конфигурации и свойствам фасонные отливки из чугуна, стали и из сплавов цветных металлов. Высокие механические и эксплуатационные свойства отливок обусловливают их широкое применение в различных отраслях промышленности. Литьем изготовляют отливки, как простой, так и сложной формы, которые нельзя получить другими технологическими методами. Например, корпусные детали приборов и машин чаще всего изготовляют литьем. Важной задачей литейного производства является получение отливок, по форме и размерам приближающихся к готовой детали, что существенно сокращает обработку резанием.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 466; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.54.6 (0.011 с.) |