Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эксплуатация электродуговой печи

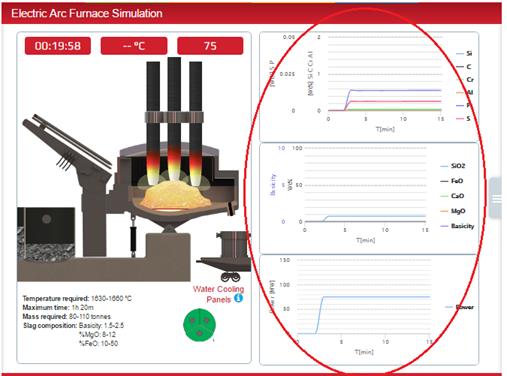

На следующем этапе программа переходит к работе с электродуговой печью. Главное окно программы представляет собой условный вид цеха с ДСП (Рисунок10).

Моделирование работы печи происходит следующим образом:

Выбираем скорость работы модели (т.е. масштаб времени)

Завалка печи

Завалка печи (Рисунок 12, 13) производиться следующим образом: а) Отводим свод печи вправо с помощью кнопки Roof на панели управления б) С помощью кнопки 1 под Load basket на панели управления загружаем первую бадью. Подъемный кран берет ее и автоматически передает печи, когда бадья будет над печью, ее дверцы откроются, и содержимое вывалится в печь. После этого свод может быть закрыт. Остальные бадьи загружаются по тому же принципу. Работа под током Работа с электродами (Рисунок 14,15) производиться следующим образом: а) С помощью кнопок на панели управления опускаем электроды вниз. Если количество крупного лома в печи составляет 25% и более, опускаем электроды медленно. Это позволит свести к минимуму риск поломки электродов.

В таблице 6 представлены уровни мощностей, используемые в программе моделирования. Существует четыре вида настройки уровней мощности. Стоимость электроэнергии составляет $0.57 за кВт/ч. Очередность ступеней мощности во время плавки: 1. Первая ступень мощности \ разогрев электродов 2. Вторая ступень мощности \ проплавление колодцев 3. Третья ступень мощности \ заглубление электродов вглубь завалки \ начало появления жидкого металла на подине печи 4. Четвертая ступень мощности \ горение дуг на уровне шлака \ продолжение плавления твердого лома в)Контролируем положение электродов (Рисунок 15). Электроэнергия распределяется между тремя электродами, лом плавится за счет электрических дуг, необходимо корректировать их положение, чтобы все три электрода постоянно находились в контакте с материалом, это обеспечивает эффективную передачу энергии.

г) Прекращаем подачу тока на электроды - подъем электродов. Загружаем вторую бадью. Химический анализ На протяжении всего времени плавки можно наблюдать, как меняется содержание элементов в металле, основность шлака, а также подводимая мощность. (Рисунок 16)

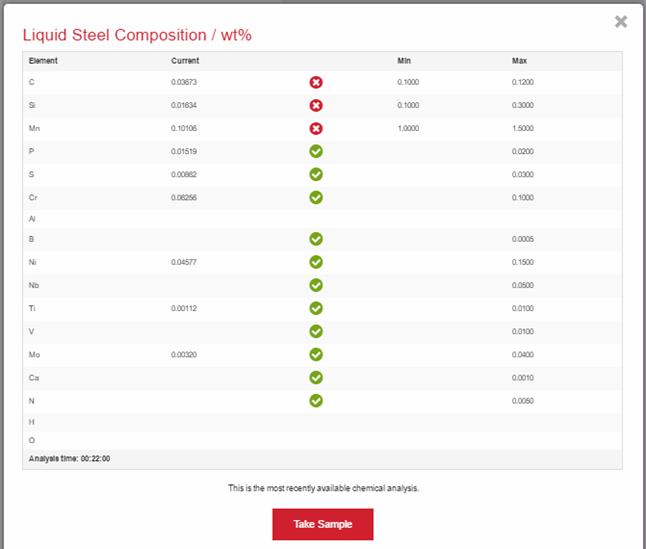

ПРИМЕЧАНИЕ: При наведении курсора на определенное время будут показываться точные данные. Для вызова окна с данными по составу металла в печи в данный момент следует нажать кнопку Take Sample (Рисунок 17), через некоторое время появится химический анализ (Рисунок 18).

Для получения нового образца нужно нажать кнопку «Take Sample.». Анализ появится на экране автоматически через некоторое время. Крестик в красном кружочке обозначает недостаток или избыток элементов в металле, галочка в зеленом кружочке указывает на соответствие состава целевой марке стали. Стоимость анализа одного образца составляет $40. Присаживание добавок Одной из основных задач этого моделирования является обеспечение необходимых свойств шлака за счет добавления шлакообразующих материалов, таких как известь, доломит и/или плавиковый шпат. В течение всего процесса плавления и рафинирования вы можете добавлять материалы - для увеличения содержания легирующих, раскисления стали, десульфурации стали или увеличения массы шлака. Для вызова окна с добавками (Рисунок 19) следует нажать кнопку «Make Additions», появится таблица добавок (Рисунок 20).

После подбора необходимого числа и массы материалов - нажимаем на кнопку «Order». Добавки попадают в печь через отверстие в своде автоматически (Рисунок 21). Список добавок, присаживаемых в печь во время плавления и рафинирования, представлен в таблице 7.

ПРИМЕЧАНИЕ: Чтобы обеспечить полное растворение легирующих добавок, убедитесь, что на электроды подается электропитание.

Начинаем продувку ванны Для того чтобы начать продувку ванны, следует открыть рабочее окно, ввести продувочные фурмы, задать расход кислорода и углерода и начать подавать инжектируемые материалы. (Рисунок 22)

Во время и после расплавления материалов проводим вдувание кислорода в металл через трубку-фурму (Рисунок 23), а вдувание углеродсодержащего материала крайне важно для вспенивания шлака.

Оптимальные расходы: расход углерода: 120 кг/мин, расход кислорода: 110 нм³/мин Выпуск плавки Перед выпуском плавки следует проконтролировать температуру выпуска. Для успешной плавки следует иметь температуру на уровне 1630-1660oC. При необходимости следует довести металл до этой температуры. Когда вся шихта проплавлена, а температура выпуска соответствует нужной температуре, проводим выпуск плавки. Для этого надо нажать кнопку «Start Tapping» (Рисунок 24, 25).

ПРИМЕЧАНИЕ: Выпуск производиться с закрытым сводом и поднятыми электродами!!!!!

Выпуск в ковш является завершающим этапом работы с моделью, т.е. когда в печи стали больше не останется, вы автоматически перейдете на экран результатов. Результаты На экране обзора (Рисунок 26) представлены результаты моделирования, а также общие расходы на передел (в долларах США на тонну). Существует 5 главных критериев, которым надо соответствовать, чтобы плавка была признана успешно выполненной:

Для просмотра конечного химического состава стали и шлака нужно нажать на колбу напротив строк «Liquid Steel Composition» и «Final slag composition». На экране появиться таблица с конечным составом плавки и шлака. (Рисунок 27,28).

Как во время плавки, так и после ее завершения можно посмотреть журнал событий, нажав на кнопку «Event Log». Журнал событий пошагово описывает, что было сделано в течение всей плавки (Рисунок 29).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 299; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.108.168 (0.015 с.) |

Моделирование ЭДП можно осуществлять с разной скоростью – от ×1 до ×32.

Моделирование ЭДП можно осуществлять с разной скоростью – от ×1 до ×32. Скорость можно изменять в любой момент работы с моделью (Рисунок 11). Увеличение скорости может быть удобно на определенных этапах работы. Тем не менее, некоторые операции требуют тщательного контроля и вы поэтому рекомендуется использовать эту функцию осторожно.

Скорость можно изменять в любой момент работы с моделью (Рисунок 11). Увеличение скорости может быть удобно на определенных этапах работы. Тем не менее, некоторые операции требуют тщательного контроля и вы поэтому рекомендуется использовать эту функцию осторожно.

б) Настройка мощности трансформатора

б) Настройка мощности трансформатора